Выбор способов обработки поверхностей

В зависимости от характера выполняемых работ и вида режущего инструмента главные движения подачи могут быть вращательными, поступательными, прерывистыми или комбинациями этих движений и могут сообщаться как заготовкам, так и инструментам. Каждая из таких комбинаций определяет метод обработки: точение, сверление, фрезерование и т. д.

Важнейшие свойства режущего инструмента – твердость и прочность. Режущий инструмент должен быть тверже обрабатываемого материала. Кроме того, большое значение имеет величина угла заострения режущей части. При работе инструмент изнашивается – затупляется.

Стойкостью инструмента (например, сверла, резца) называется время непрерывной его работы при данном режиме резания до момента затупления или продолжительность непосредственного резания инструментом от переточки до переточки. Стойкость инструмента зависит от свойств материала его и заготовки, сечения стружки и т. д., но главным образом от скорости резания.

Проектирование общего маршрута обработки детали начинается обычно с установления последовательности и способов обработки отдельных поверхностей. При выборе способа обработки поверхностей исходят из его технологических возможностей:

– возможности по обеспечению точности и качества поверхности;

– значению (величине) снимаемого припуска;

– времени обработки в соответствии с заданной производительностью.

Поэтому цель выбора способа обработки – обеспечить наиболее рациональную процесс обработки заготовки. В зависимости от требований, предъявляемых к точности размеров, формы, расположения и параметров шероховатости детали с учетом ее размеров, массы, технических требований, выбирают один или несколько возможных способов обработки и тип соответствующего оборудования.

Основной задачей механической обработки при изготовлении деталей машин является достижение заданных чертежом размеров, формы, взаимного расположения поверхностей, шероховатости поверхности и их физико-механических свойств. Для этого применяют различные методы воздействия на исходную заготовку: резание лезвийным и абразивным инструментом; поверхностное пластическое деформирование; тепловое, электрохимическое, электрофизическое и другие воздействия. При обработке заготовки припуск снимается частями на различных операциях, с постепенным уменьшением величины операционного припуска по мере приближения размера обрабатываемой поверхности к заданному размеру по чертежу. В связи с этим обработка заготовок может быть нескольких видов: черновая, получистовая, чистовая, тонкая и отделочная.

Черновую обработку применяют при обработке штампованных заготовок 2 —3-й групп точности и для отливок 15-го квалитета точности, ее выполняют в большом диапазоне точности 12—16-го квалитетов, шероховатость поверхности Rа 100…25 мкм.

Получистовую обработку обычно назначают для заготовок, у которых при черновой обработке не снят весь припуск, а также для заготовок, к точности которых предъявляются повышенные требования. Точность этой обработки — 11 —12-й квалитеты, шероховатость поверхности Rа 50.. 12,5 мкм.

Чистовую обработку применяют в виде разовой для заготовок, полученных точными методами (высокоточным литьем, точной штамповкой и др.). Иногда ее включают в технологический процесс как промежуточную под последующую точную или отделочную обработку. Точность чистовой обработки — 8 — 11-й квалитеты, шероховатость поверхности Rа 12,5… 2,5 мкм.

Тонкая обработка окончательно формирует высокую точность поверхностей заготовки, ее выполняют при весьма малых подачах. Шероховатость поверхности обработанной заготовки из стали Rа 2,5…0,63 мкм.

Отделочную обработку в основном применяют для обеспечения заданной шероховатости поверхности заготовки, на точность последней влияния она почти не оказывает. Ее выполняют, как правило, в пределах допуска предшествующей обработки, что обеспечивает при различных методах и обрабатываемых материалах получение шероховатости поверхности Rа 0,63..0,16 мкм.

Наиболее распространенной в современном машиностроении является обработка поверхностей резанием, которая представляет собой совокупность обработки лезвийными и абразивными инструментами. Обработка лезвийными инструментами наиболее экономически обоснована при резании металлов с твердостью до 45 НRС, а абразивными инструментами более целесообразно вести обработку материалов высокой твердости. В отдельных случаях лезвийными инструментами из синтетических сверхтвердых материалов обрабатывают детали с твердостью выше 45 НRС.

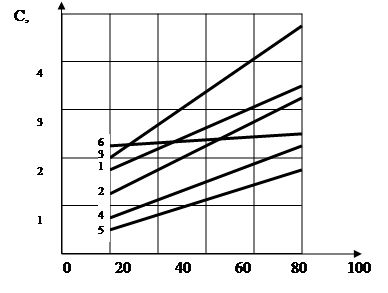

Сопоставляя технологические возможности различных способов обработки, исходя из обеспечиваемой ими средней экономической точности, выбирают способы предварительной и окончательной обработки, обеспечивающие заданные значения параметров точности детали. В прямоугольных рис. 18-20 и в табл. 1 для установления маршрута обработки приведены сведения об экономической точности способа обработки (квалитет), параметрах шероховатости (Ra, Rz) и наиболее вероятное машинное временя механической обработки поверхности.

Рис. 18. Способы обработки наружных поверхностей вращения

Рис. 19. Способы обработки внутренних поверхностей вращения

Рис. 20. Способы обработки плоских поверхностей

При назначении вида обработки необходимо стремиться к тому, чтобы число переходов при обработке каждой поверхности было минимальным и набольшее количество поверхностей заготовки обрабатывалось на одном установе. При построении маршрута исходят из того, что каждый последующий способ обработки должен быть точнее предыдущего и технологический допуск на промежуточный размер, полученный на предыдущем этапе обработки, должен находиться в пределах, при которых можно использовать намечаемый последующий способ обработки. Например, после чернового растачивания нельзя применять тонкое развертывание, так как для устранения всех погрешностей предшествующей обработки зубья развертки работали бы с недопустимо большой глубиной резания.

Количество возможных вариантов маршрута обработки данной поверхности может быть довольно большим. Все они различны по эффективности и рентабельности. Выбор окончательного варианта по этим показателям важен, но сложен и трудоемок. Поэтому маршрут обработки можно выбрать приближенно, оценивая трудоемкость сопоставляемых вариантов по суммарному основному времени обработки, т.е. на первом этапе разработки технологического маршрута пользоваться формулами расчета машинного времени в зависимости от размеров обрабатываемых поверхностей. Пользуясь данными рис. 18, 19, 20 можно составить формулу и получить для сравниваемых вариантов наиболее вероятное машинное время обработки типичных поверхностей.

Пример. Обработка цилиндрического отверстия 8-го квалитета. Отверстие в заготовке получено литьем.

| Переход | tм = Σ tмi | ||

| Вариант 1 | Растачивание черновое Растачивание чистовое Растачивание тонкое | tм = 0,000134 d·l tм = 0,00018 d·l tм = 0.000138 d·l | tм = 0.000694 d·l |

| Вариант 2 | Растачивание черновое Растачивание чистовое Шлифование | tм = 0,000134 d·l tм = 0,00018 d·l tм = 0,00058 d·l | tм = 0.000894 d·l |

| Вариант 3 | Растачивание черновое Развертывание нормальное Развертывание точное | tм = 0,000134 d·l tм = 0,00436 d·l tм = 0,0087 d·l | tм = 0.0132 d·l |

| Вариант 4 | Зенкерование Развертывание нормальное Развертывание точное | tм = 0,00021 d·l tм = 0,00436 d·l tм = 0,0087 d·l | tм = 0.0132 d·l |

| Вариант 5 | Зенкерование Протягивание | tм = 0.00021 d·l tм = 0.000286·l | |

| Вариант 6 | Растачивание черновое Протягивание | tм = 0.000134 d·l tм = 0.000286·l |

Число вариантов можно сократить с учетом некоторых соображений. К их числу можно отнести необходимость обработки данной поверхности на одном станке за несколько последовательных переходов (вариант 1), Ограничение возможности применения других методов обработки (твердость НRСЭ 45–50, вариант 2), необходимость дифференциации операций (варианты 3, 4). Из приведенных вариантов следует, что наиболее производительный способ окончательной обработки отверстия – протягивание, в условиях же серийного производства не является достаточно экономичным. Как видно из рис. 21, только для отверстий длиннее 80 мм протягивание оказывается экономичнее растачивания.

Рис. 21. Относительные затраты обработки отверстия Ø30 Н7

с шероховатостью Ra 6,3 в зависимости от длины l, мм:

1– развертывание на токарном станке; 2 – шлифование; 3 – растачивание;

4 – развертывание на сверлильном станке; 5 – тонкое растачивание; 6 – протягивание.

Таким образом, окончательный выбор способа обработки отверстия из числа перечисленных производительных и экономичных способов должен производиться с учетом накладываемых ограничений, а также наличия и степени загрузки оборудования.

Способы обработки

Методы обработки можно условно подразделить на поступательные, токарные, осевые, фрезерные и т.д. Условность такого деления обусловлена многообразием видов резания, затрудняющим их включение в ту или иную группу. В настоящее время применяют виды обработки, представляющие собой комбинации признаков из перечисленных групп, например фрезоточение, резьбофрезерование, резьбопротягивание и т.п.

Основные методы механической обработки заготовок можно представить в виде схемы (рис. 11.2).

Рис. 11.2. Методы механической обработки твердотельным инструментом

Методы обработки реализуются на обрабатывающих станках соответствующих групп: токарные методы – на токарных станках; фрезерные – на фрезерных и т.д. По назначению различают станки: широкоуниверсальные, универсальные, широкого назначения, специализированные, специальные. Универсальные станки обрабатывают разнотипным инструментом заготовки, различающиеся по размерам, форме и расположению поверхностей. Широкоуниверсальные предназначены для выполнения особо широкого спектра работ. Станки широкого назначения характеризуются однотипностью применяемого инструмента. Специализированные предназначены для обработки однотипных заготовок различных размеров, специальные – для выполнения определенных видов работ на заготовках одинаковых размеров и конфигурации.

К механической обработке резанием относятся: точение, фрезерование, сверление, шлифование.

Формообразование поверхности заготовки, реализовываемое на станке, представляют схемой обработки.

Схема обработки – это условное изображение процесса резания, включающее заготовку, ее установку и закрепление на станке, положение режущего инструмента относительно нее и движения резания.

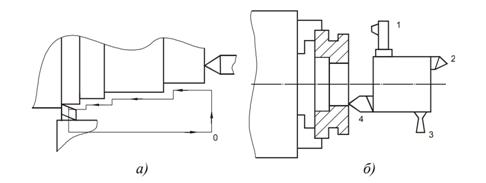

В качестве примера на рис. 11.3 приведены в упрощенном виде токарная и фрезерная технологические схемы обработки.

Рис. 11.3. Технологические схемы обработки точением (а) и фрезерованием (б):

Sпр – продольная подача; Stп – поперечная подача на один проход; St – глубина фрезерования за один проход

Обработка резанием – основной технологический метод получения деталей машин, обеспечивающий их наибольшую точность, он основан на срезании режущим инструментом с поверхности заготовки слоя материала (стружки) для получения необходимой геометрической формы, точности размеров, взаимного положения и шероховатости поверхностей детали.

Практически любой вид инструмента имеет рабочую и крепежную части. Рабочая часть осуществляет основное служебное назначение – резание, срезание необходимого слоя материала с целью придания заготовке формы, размеров и точности детали в соответствии с рабочим чертежом.

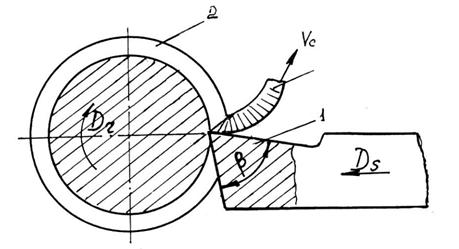

Рабочая часть режущего инструмента состоит из одного или нескольких лезвий (зубьев), имеющих клиновидную форму. Такая конфигурация лезвия позволяет ему внедриться в заготовку и перевести срезаемый слой материала в стружку (рис.5.1).

Рис. 5.1. Схема резания инструментом:

1 – лезвие инструмента; 2 – обрабатываемая заготовка; β – угол заострения лезвия

В результате взаимных движений инструмента и заготовки на последней можно отметить 3 поверхности: обрабатываемую, с которой удаляется материал в процессе резания; обработанную, образованную в результате снятия слоя материала; поверхность резания (переходная между обрабатываемой и обработанной) (рис.5.2).

Рис.5.2. Поверхности обработки:

1 – обрабатываемая; 2 – обработанная; 3 – поверхность резания

При этом происходит образование стружки, состоящей из отдельных, соединенных между деформированных объемов обрабатываемого материала заготовки.

При обработке резанием необходимо обеспечить высокую производительность труда, которая будет зависеть от скорости резания V, глубины резания t и подачи S, которые называют параметрами режима резания.

Глубина резания t – толщина слоя материала, снимаемого за один проход режущего инструмента.

При сверлении

t = D / 2 мм,

где D – диаметр обработанного отверстия, мм.

При точении на токарном станке

t = (D – d) / 2 мм,

где D – диаметр заготовки до обработки, мм;

d – диаметр заготовки после снятия слоя материала, мм.

Подача s – величина перемещения режущего инструмента за один оборот шпинделя станка.

Скорость резания υ – путь, проходимый режущей кромкой инструмента в минуту относительно обрабатываемой поверхности

υ = π D n / 2 м/мин,

где n – число оборотов шпинделя станка в минуту;

D – диаметр обрабатываемой поверхности при работе на токарном станке и диаметр сверла при работе на сверлильном станке, мм.

Скорость резания, которая зависит от механических свойств обрабатываемого материала, а также материала и формы режущего инструмента, выбирают по таблицам. Если известны скорость резания υ и диаметр D, то число оборотов шпинделя станка можно вычислить по формуле

n = 1000 υ / π D об/мин.

В процессе резания совершают работу, значительная часть которой переходит в тепло, следовательно, нагрев инструмента, обрабатываемой детали и стружки. Нагрев инструмента приводит к снижению его режущей способности, нагрев детали – качества ее обработанной поверхности (появляются прижоги поверхности). При обработке необходимо использовать такие параметры режима резания, чтобы избежать подобных негативных явлений.

Процессы резания условно можно разделить по виду применяемого инструмента на две группы:

• обработка лезвийным инструментом;

• обработка абразивным инструментом.

К твердотельному лезвийному инструменту относят: резцы, фрезы, сверла, зенкеры, развертки, протяжки, пилы, долбяки, метчики и т.д. Изготовляют его из инструментальных и быстрорежущих сталей, металлокерамических и твердых сплавов, керамики, сверхтвердых материалов – алмаза, эльбора и др.

К твердотельному абразивному инструменту относят: шлифовальные круги, бруски. В качестве режущей основы используют зерна карбида кремния зеленого и черного, электрокорунда, карбида бора, оксида хрома, алмазов, эльбора, гексанита и др. В качестве связующего для абразивного инструмента применяют органические вещества (например, фенолоальдегидные смолы), керамику и металлы.

Токарная обработка

Технологический метод формообразования поверхностей точением на станках токарной группы характеризуется вращательным движением заготовки D и поступательным движением резца Sпр (см. рис. 11.3, а). Движение подачи осуществляется параллельно оси вращения заготовки (продольное движение подачи – Sпр), перпендикулярно ей (поперечное движение подачи – Stп), под углом к ней (наклонное движение подачи).

На токарных станках обрабатывают, как правило, детали типа тел вращения, к которым относятся гладкие и ступенчатые валы, тонкостенные оболочки, втулки, детали со сложным наружным профилем, тарельчатые (дисковые) детали и др. (рис. 11.4).

Рис. 11.4. Типовые детали цилиндрической формы:

а – детали типа втулок; б – деталь Т-образной формы; в – детали типа дисков, фланцев; г – ступенчатый вал; д – крупногабаритная кольцевая деталь; е – тонкостенная оболочка

Токарная обработка имеет несколько разновидностей:

• точение – обработка наружных поверхностей заготовок;

• растачивание – обработка внутренних поверхностей;

• подрезание – обработка плоских (торцевых) поверхностей;

• разрезание – разделение заготовки на части.

При токарной обработке различают точение:

а) черновое (или обдирочное) – с точностью обработки IТ13...IТ12 с шероховатостью поверхности до Rа 6,3 мкм;

б) получистовое – IТ12...IТ11 и шероховатостью до Rа 1,6 мкм;

в) чистовое – IТ12...IТ11 и шероховатостью до Rа 1,6 мкм;

г) тонкое – IТ10...IТ8 и шероховатостью до Rа 0,4 мкм.

При черновом обтачивании, как и при любой черновой обработке, снимают до 70% припуска. При этом назначаются максимально возможные глубина резания t и подача S. На черновых операциях повышения производительности обработки добиваются увеличением глубины резания (уменьшением числа рабочих ходов), а также подачи.

На чистовых операциях подача ограничивается заданной шероховатостью поверхности, поэтому сокращение основного времени возможно за счет увеличения скорости резания.

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов (бронза, латунь, алюминиевые сплавы и другие) и отчасти для деталей из чугуна и закаленных сталей (НRС 45...60). Объясняется это тем, что шлифование цветных металлов и сплавов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания кругов. Кроме того, имеются некоторые детали, шлифование которых не допускается из-за возможного шаржирования поверхности.

Тонкое точение обеспечивает получение наружных цилиндрических поверхностей вращения правильной геометрической формы с точным пространственным расположением осей и является высокопроизводительным методом. При тонком точении используются алмазные резцы или резцы, оснащенные твердым сплавом (ТЗОК4, синтетические сверхтвердые материалы типа оксидная керамика ВОК60 и оксидно-нитридная керамика «кортинит» гексанит-Р, эльбор-Р). Тонкое точение характеризуется незначительной глубиной резания (t = 0,05...0,2 мм), малыми подачами (S = 0, 02... 0, 2 мм/о б) и высокими скоростям и резания (v = 120...1000 м/мин). Точность размеров IТ5...IТ6; Rа = 0,8...0,4 мкм.

Подготовка поверхности под тонкое точение сводится к чистовой обработке с точностью IТ8...IТ9. Весь припуск снимается за один рабочий ход. Применяются станки особо высокой точности, жесткости и виброустойчивости. На этих станках не следует выполнять другие операции.

Поверхности обрабатывают с продольным или поперечным движением подачи.

Перемещение инструмента в направлениях движения подачи зависит от типа станка. Управление им осуществляется вручную (на универсальных станках) от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы станка с системой ЧПУ.

Схемы обработки поверхностей заготовок на токарно-винторезном станке представлены на рис. 11.5.

Рис. 11.5. Схемы обработки поверхностей заготовок на токарно-винторезном станке:

а – наружных конических поверхностей средней длины; б – коротких конических поверхностей (фасок); в – отрезание деталей; г, д – растачивание внутренней конической и цилиндрической поверхности; е – высверливание отверстий; ж – обтачивание конических поверхностей с любым углом; Dг – главное движение резания; DSu, DSпр – движение подачи соответственно поперечное и продольное; DSк– движение подачи по конусу

Длинные пологие конусы (2α = 8÷10°) точат, смещая в поперечном направлении корпус задней бабки относительно ее основания (рис. 11.5, а) или используя специальное приспособление – конусную линейку. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически.

Сквозные отверстия растачивают проходными расточными резцами (рис. 11.5, д).

С поперечным движением подачи на токарно-винторезных станках обтачивают короткие конические поверхности – фаски – широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности (рис. 11.5, б).

Детали от заготовки отрезают отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца (рис. 11.5, в). Подрезание торцов выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами, зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента (рис. 11.5, е). Обтачивание наружных и растачивание внутренних конических поверхностей средней длины с любым углом конуса при вершине проводят с наклонным движением подачи резцов при повороте верхнего суппорта (рис. 11.5, г, ж).

По характеру выполняемых операций резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя.

По форме и расположению лезвия относительно стержня резцы подразделяются на прямые, отогнутые и оттянуты. У оттянутых резцов ширина лезвия меньше ширины крепежной части.

По направлению движения подачи резцы разделяют на правые и левые. Левые работают с продольной подачей слева направо, правые – наоборот.

По назначению токарные резцы подразделяются: на проходные 1–3, подрезные 4, расточные 5 и 6, отрезные 7, резьбовые 8, фасонные 9 и 10.

Рис. 40. Токарные резцы: 1 – 3 – проходные; 4 – подрезной; 5, 6 – расточные; 7 – отрезной (оттянутый); 8 – резьбовой; 9, 10 – фасонные

По конструкции различают резцы цельные, изготовленные из одной заготовки; составные с неразъемным соединением его частей; сборные с механическим креплением пластин или вставок.

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, канавочные, галтельные, резьбовые и фасонные (рис. 11.10).

Рис. 11.10. Основные виды токарных работ и типы резцов (стрелками показано движение подачи):

а – растачивание глухого отверстия расточным резцом; б – вытачивание канавок и отрезание отрезным подрезным резцом; в – продольное точение проходным резцом; г – вытачивание канавок канавочным резцом; д – прорезание конических канавок; в – чистовое точение закругленным резцом; ж – чистовое продольное точение широким резцом; з – продольное точение отогнутым резцом; и – нарезание резьбы резьбовым резцом; к – продольное точение упорным резцом; л – фасонное точение призматическим фасонным резцом

Расточной резец применяют для растачивания предварительно просверленных осевых отверстий как сквозных, так и глухих (рис. 11.10, а). Используют два типа расточных резцов; проходные – для сквозного растачивания, упорные – для глухого растачивания. У проходных расточных резцов угол в плане φ = 45–60°, а у упорных – угол φ несколько больше 90°,

Подрезание (рис. 11.10, б) торцовых поверхностей у цилиндрических и обработку плоскостей у корпусных деталей выполняют при поперечной подаче суппорта подрезными резцами. Они работают с поперечным движением подачи инструмента по направлению к центру заготовки.

Отрезание деталей и прорезание канавок (рис. 11.10, б, г) также проводят при поперечной подаче суппорта. Однако в этом случае используют соответственно отрезные и канавочные резцы. Отрезной резец имеет главную режущую кромку, расположенную под углом φ = 90°, и две вспомогательные с углами φ1 = 1–2о. У стандартных отрезных резцов ширина режущей кромки составляет 3–10 мм.

Наружные цилиндрические поверхности обтачивают прямыми или упорными проходными резцами (рис. 11.10, в, е, ж, з). Заготовки гладких валов обтачивают, установив их в центрах, ступенчатых валов – по схемам деления на части припуска или длины заготовки. Цилиндрические поверхности получают при обтачивании с продольной подачей суппорта. Проходные прямые и отогнутые резцы применяются для обработки наружных поверхностей. Для прямых резцов обычно главный угол в плане φ = 45–60°, а вспомогательный угол в плане φ1 = 15–20°. У проходных отогнутых резцов углы φ = φ1 = 45°. Эти резцы работают как проходные с продольным движением подачи и как подрезные с поперечным движением подачи.

Наружные и внутренние резьбы нарезают резьбовыми резцами (рис. 11.10, и), которые позволяют получать все типы резьб: метрическую, дюймовую, модульную и питчевую с любым профилем – треугольным, прямоугольным, трапециевидным, полукруглым и т.п. Производительность процесса невысока. Форма режущих лезвий резьбовых резцов соответствует профилю и размерам поперечного сечения нарезаемых резьб.

Для одновременной обработки цилиндрической поверхности и торцевой плоскости применяют проходные упорные резцы (рис. 11.10, к). Для них главный угол в плане φ 90°. Эти резцы работают с продольным движением подачи.

Различные виды фасонных поверхностей вращения образуются в основном теми же методами, что и при обтачивании. Применяют призматические и дисковые фасонные резцы (рис. 11.10, л) или механические, электрические или гидравлические копировальные устройства. Фасонные резцы применяют для обработки коротких фасонных поверхностей с длиной образующей линии до 30–40 мм. Форма режущей кромки фасонного резца соответствует профилю детали.

Для протачивания закругленных канавок и переходных поверхностей используют галтельные резцы.

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (скорость резания) и поступательным движением режущего инструмента-резца (движение подачи). Движение подачи осуществляется параллельно оси вращения заготовки (поперечная подача), под углом к оси вращения заготовки (наклонная подача). На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

Различают несколько схем точения заготовок на станках токарной группы. Первая – одноместная последовательная и параллельная обработка (рис. 11.1, 11.2).

Рисунок 11.1 – Одноместная последовательная обработка: а – одним; б – несколькими инструментами

Рисунок 11.2 – Одноместная параллельная обработка

Вторая – параллельно-последовательные схемы, они имеют место при одновременной обработке нескольких поверхностей заготовки и в нескольких позициях последовательно (рис. 11.3); при этом заготовка или инструменты меняют позиции путем поворота инструментального блока.

Рисунок 11.3 – Параллельно-последовательные схемы обработки одним инструментом

Третья – многоместные схемы могут осуществляться в двух вариантах: параллельном (рис. 11.4) и последовательном (рис. 11.5). В многоместных схемах с одновременной установкой операционной партии время обработки заготовки определяется путем деления общих затрат времени на число заготовок в операционной партии.

На обработку одной заготовки в этом случае приходится меньше времени, чем в случае одноместных схем. В многоместных схемах время часто существенно сокращается за счет времени врезания и сбега инструмента. Время при установке операционной партии несколько возрастет, но на одну заготовку оно значительно меньше, чем в одноместных схемах.

Рисунок 11.4 – Многоинструментальная параллельная обработка

Рисунок 11.5 – Многоместная последовательная обработка: а – одним;

б – несколькими инструментами

Растачивание отверстий включает два основных способа: растачивание, при котором вращается заготовка (на станках токарной группы), и растачивание, при котором вращается инструмент (на станках расточной группы).

Типичными для токарных станков операциями являются: растачивание одиночного отверстия и растачивание соосных отверстий универсальным методом и резцом (резцами).

Типичными для расточных станков операциями являются: растачивание одиночного отверстия, соосных отверстий и растачивание отверстий с параллельными осями.

Существуют три основных способа растачивания отверстий на горизонтально-расточных станках:

1) растачивание консольными оправками (рис. 10.2 а);

2) растачивание борштангами-скалками с использованием опоры задней стойки (рис. 10.2 б);

3) растачивание в кондукторах при шарнирном соединении расточных оправок со шпинделем станка (рис. 10.2 в).

Рисунок 10.2 – Схемы растачивания отверстий на горизонтально-расточных станках:

а – консольными оправками; б – борштангами с опорой на заднюю стойку;

в – борштангами, установленными в кондукторе

Растачивание борштангами с использованием задней опоры, стойки (вариант 2) применяется при изготовлении крупных тяжелых деталей, имеющих отверстия в противоположных стенках или при обработке отверстий, имеющих длину, значительно превышающую их диаметры. В этом случае опора задней стойки и шпиндель должны быть соосны. Выверка производится в вертикальной и горизонтальной плоскостях, при этом значительно возрастает вспомогательное время.

Растачивание борштангой с передним и задним направлением (вариант 3) производится с помощью кондукторного приспособления, обеспечивающего двойное направление инструмента и полностью определяющего относительное положение инструмента и заготовки. Инструмент или оправка в этом случае соединяются со станком шарнирно.

При этом не требуется точного относительного положения шпинделя и направляющих элементов приспособления, что приводит к сокращению времени на настройку.

Сверление, зенкерование, развертывание

Сверление – это технологический процесс получения сквозных или глухих отверстий в заготовке лезвийным инструментом (сверлом) с вращательным главным движением резания при постоянном радиусе его траектории и подачей только вдоль оси главного движения резания (рис. 7.7).

Рис. 7.7. Схема обработки на сверлильном станке

Операцию сверления можно выполнять и на токарных станках.

Существуют два метода сверления:

1) вращается сверло (станки сверлильно-расточных групп);

2) вращается заготовка (станки токарной группы).

Сверлением получают сквозные и глухие отверстия и обрабатывают предварительно полученные отверстия с целью увеличения их размера, повышения точности и снижения шероховатости поверхности.

Сверление применяют также для рассверливания на больший диаметр уже имеющихся и получения центровочных отверстий. Просверленные отверстия не имеют правильной формы: их поперечные сечения имеют форму овала, а продольные – конуса.

Сверление обеспечивает 11–12-й квалитеты точности и шероховатость обработанной поверхности Rz = 80-20 мкм. Диапазон используемых диаметров сверл находится в пределах от 0,15 мм до 250 мм (для пластинчатого).

Сверлением получают отверстия в сплошном материале (рис. 10.1). Для неглубоких отверстий используются стандартные сверла диаметром 0,30...80 мм.

Рисунок 10.1 – Схемы обработки отверстий сверлами: а – спиральным; б – полукруглым; в – ружейным одностороннего резания с внешним отводом СОЖ; г – трепанирующим (кольцевым); д – ружейным с внутренним отводом СОЖ

Обработку отверстий диаметром до 25...40 мм осуществляют спиральными сверлами за один переход (рис. 10.1 а), при обработке отверстий больших диаметров (до 80 мм) – за два и более перехода сверлением и рассверливанием или другими методами. Для сверления отверстий диаметром свыше 80 мм применяют сверла или сверлильные головки специальных конструкций.

На многих корпусных деталях, фланцах, крышках и т.п. имеются небольшие отверстия (для крепежных болтов, шпилек и т.п.), точность и шероховатость которых определяется точностью, достигаемой сверлением. При этом достигаемая точность диаметральных размеров – IT11...IТ10.

При обработке глубоких отверстий (L/D > 10) трудно обеспечить направленность оси отверстия относительно ее внутренней цилиндрической поверхности. Чем больше длина отверстия, тем больше увод инструмента. Для борьбы с уводом сверла или искривлением оси отверстия применяются следующие способы:

– применение малых подач, тщательная заточка сверла;

– применение предварительного засверливания (зацентровки);

– сверление с направлением спирального сверла с помощью кондукторной втулки;

– сверление вращающейся заготовки при невращающемся или вращающемся сверле. Это самый радикальный способ устранения увода сверла, так как создаются условия для самоцентрирования сверла;

– сверление специальными сверлами при вращающейся или неподвижной заготовке.

К специальным сверлам относятся:

– полукруглые (рис. 10.1 б) – разновидность ружейных сверл одностороннего резания, которые применяются для обработки заготовок из материалов, дающих хрупкую стружку (латунь, бронза, чугун);

– ружейные – одностороннего резания с внешним отводом СОЖ (рис. 10.1 в) и внутренним отводом (эжекторные) (рис. 10.1 д) с пластинами из твердого сплава (припаянными или неперетачиваемыми с механическим креплением), предназначенные для высокопроизводительного сверления;

– трепанирующие (кольцевые) сверла (рис. 10.1 г) для сверления отверстий диаметром 80 мм и более, длиной до 50 мм.

Они вырезают в сплошном металле кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать как заготовку для изготовления других деталей.

Для сверления применяют сверлильные, токарные и расточные станки.

Метод сверления в сверлильном станке характеризуется неподвижным положением заготовки и вращательно-поступательным движением инструмента. При работе на токарных станках вращательное (главное) движение совершает обрабатываемая деталь, а поступательное вдоль оси отверстия (движение подачи) – сверло. При сверлении используют как стандартные сверла, имеющие две режущие кромки (рис. 11.33), так и специальные (рис. 11.34).

Рис. 11.33. Параметры стандартного сверла

Рис. 11.34. Виды специальных сверл:

а – перового;