Запасы каменного угля в природе значительно превышают запасы нефти. Из 3,5 трлн. т органического топлива, которое можно извлечь из земных недр, 80 % составляет уголь.

Уголь — сложная смесь веществ, состоящая из различных соединений углерода, водорода, кислорода, азота и серы. В состав угля входят также минеральные вещества, содержащие соединения кремния, алюминия, железа, кальция, магния и других элементов.

Полезной частью угля является органическая масса, которая придаёт ему горючие свойства. Она представляет собой смесь высокомолекулярных соединений с небольшим количеством битумов. Органическая масса сформировалась в результате разложения древесных и растительных остатков в течение многих миллионов лет. Процесс разложения происходил без доступа воздуха, при повышенном давлении и температуре, часто в присутствии влаги и протекал через стадии:

торф — бурый уголь — мягкий каменный уголь — твёрдый каменный уголь

(антрацит)

Эти продукты представляют один ряд гомологически связанных между собой веществ разложения, различающихся по возрасту. Количество углерода и других элементов в различных видах горючих ископаемых, их теплоты сгорания приведены в табл.

Т а б л и ц а. Элементный состав и теплоты сгорания твёрдых горючих ископаемых

| Вид твёрдого топлива | Объёмная доля элементов, % | Золь- ность | Теплота сгорания, МДж/кг | |||

| С | Н | N | ||||

| Торф | 55-50 | 5,7-6 | 1,5-3,0 | |||

| Бурый уголь | 55-78 | 4-6,5 | 15-30 | 1-55 | 22,6-31,0 | |

| Каменный уголь | 80-90 | 4-5,5 | 1-2 | 1-55 | 33,3-36 | |

| Антрацит | 94-97 | 1-3 | 1-55 | 34-35 |

Переработка каменного угля связана с тремя основными направлениями: коксование, деструктивное гидрирование и неполное сгорание (газификация твёрдого топлива).

Коксование каменного угля производится в основном с целью получения кокса для металлургических заводов. Более 80 % вырабатываемого кокса используют для выплавки чугуна (доменный кокс), где он служит не только топливом, но и восстановителем железной руды.

Рис.22. Схема отдельного элемента коксовой печи: (для ознакомления, конспектировать не надо)

· 1 - газосборник для продуктов конденсации;

· 2 - отвод летучих продуктов коксования; 3 - люк для загрузки угля; 4 - камеры коксования; 5 - отопительные простенки; 6 - регенераторы (теплообменники) для нагрева топливного газа и воздуха

Коксование угля осуществляют в специальных коксовых печах, состоящих из камер (рис. 22). В верхней части каждой камеры имеются отверстия для загрузки угля и отвода летучих продуктов. Высота коксовой камеры достигает от 4 до 7 м, длина — 11—17 м, но

ширина — всего 0,4—0,5 м.

Такие размеры камеры обеспечивают равномерный обогрев всех ее стенок — от основания до вершины. Это позволяет провести процесс коксования в наиболее короткий срок и при минимальном расходе теплоты.

Несколько десятков таких камер, расположенных параллельно друг другу, образуют коксовую батарею.

Между каждой парой камер в батарее имеются обогревательные простенки для движения горючих топочных газов. Чтобы полнее использовать теплоту этих газов, под камерами расположены специальные регенераторы, в которых происходит предварительное нагревание воздуха и газа, идущего на сжигание. Высокая температура в камерах (1000—1200 °С) достигается сжиганием топливного газа в нижней части простенков. Образовавшиеся топочные газы движутся вверх и по перекидному каналу поступают в соседний простенок, по которому спускаются вниз. Передав тепловую энергию углю, засыпанному в камеры, топочные газы, еще не остыв окончательно, отдают оставшуюся теплоту в регенераторах топливному газу и воздуху.

Коксование каменного угля — периодический процесс. После выгрузки кокса в камеру загружают новую порцию угля.

Процесс коксования сопровождается глубокими химическими превращениями его органической массы. В результате образуются твёрдые и газообразные продукты: кокс, коксовый газ и каменноугольная смола. Количество этих продуктов определяется сортом угля. Однако в среднем из 1 т угля получают 650—750 кг кокса, 340—350 м3 коксового газа, 30—40 кг каменноугольной смолы, 10—12 кг сырого бензола, 25—34 кг аммиака.

Полученный кокс гасят водой, дают ему остыть и отправляют на металлургические заводы. Кокс содержит 96—98 % углерода. По прочности он превосходит исходные угли, а его теплота сгорания составляет 29—33 МДж/кг.

Коксовый газ содержит (%, по объему): 58—62 Н2, 24,5—26,5 СН4, 5—6,7 СО, 1,6—3 С0г, 2—3,5 N2, 2—2,5 углеводородов, 0,4—0,8 02. При охлаждении этого газа конденсируется каменноугольная смола и аммиачная вода. Несконденсированными остаются аммиак, бензол, водород, оксиды углерода и другие газы. Пропуская их через раствор серной кислоты, выделяют аммиак в виде сульфата аммония, который используют как азотное удобрение. Бензол поглощают растворителем, а затем отгоняют из раствора. После отделения аммиака и бензола коксов й газ используют в качестве топлива или как химическое сырьё.

Каменноугольная смола образуется в незначительных количествах (до 3 %), однако, учитывая масштабы производства кокса (мировое производство достигает около 400 млн. т в год), её можно рассматривать как сырьё для промышленного производства целого ряда органических веществ. Тем более что в этой смоле содержится около 500 различных органических соединений.

При перегонке каменноугольной смолы выделяют следующие фракции:

а) лёгкое масло (при нагревании до 170 °С). Оно состоит преимущественно из ароматических углеводородов (бензола, толуола, ксилола и др,)

· б) среднее масло (170—230 °С) содержит фенолы, нафталин, пиридиновые основания;

· в) тяжёлое масло (230—270 °С). Из этой фракции выделяют крезолы, ксиленолы, нафталин, хинолин и др.;

· г) антраценовое масло (270—340 °С) состоит из антрацена, фенантрена и других многоядерных углеводородов.

После отгонки этих фракций остается твёрдая масса — пек. Он применяется для изготовления лаков ("пековый лак") по дереву и металлу. Используется и в качестве кровельного материала в строительстве.

Основные продукты, получаемые при коксовании каменного угля, представлены на схеме.

С х е м а. Продукты, получаемые при коксовании каменного угля

Деструктивное гидрирование — термическое разложение угля под давлением 70 МПа и при температуре 450-485 °С. В качестве катализаторов используют различные системы на основе молибдена, железа, хрома и др.

При помощи деструктивного гидрирования можно практически полностью перевести органическую массу угля в газообразные и жидкие продукты, используемые как моторное топливо.

Процесс протекает в специальной реакционной колонне, куда поступает подогретая вязкая паста из мелкорастёртого угля и каменноугольной смолы с добавлением катализатора. В колонну, в которой поддерживается давление, подается водород. В этих условиях, как и при других химических методах переработки угля, происходит разрушение химических связей в органической массе угля. Этот процесс деструкции сопровождается гидрированием углеводородных остатков, которые образовались при разрыве молекул. Одновременно происходит взаимодействие водорода с содержащимися в угле серой, кислородом и азотом. В результате возникает смесь лёгких углеводородов с минимальным содержанием этих элементов (элементы удаляются в виде H2S, Н2О, NH3).

Жидкие продукты деструктивного гидрирования состоят из алканов, нафтенов и ароматических соединений, а газообразные — в основном из углеводородов С2—С4.

Деструктивное гидрирование позволяет перерабатывать низкосортные бурые угли.

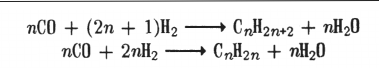

Газификация твёрдого топлива (неполное сгорание). Процесс связан с превращением органической части низших сортов топлива в смесь газов (генераторный газ) при помощи газофицирующих агентов (воздух, кислород, водород, водяной пар). Неполное сгорание протекает при высоких температурах в специальных аппаратах — газогенераторах. В результате окислительных и восстановительных реакций из органической массы углей образуется, главным образом, синтез-газ СО + Н2. Этот газ обладает высокой калорийностью и является ценным сырьём для органического синтеза (схема). Например, на никелевом или кобальтовом катализаторе при

С х е м а. Синтезы на основе синтез-газа

обычном или повышенном давлении из синтез-газа можно получить бензин, содержащий предельные и непредельные углеводороды:

Таким образом, деструктивное гидрирование и газификация твердого топлива — два принципиально различающихся способа получения синтетического жидкого топлива (СЖТ).