Основным фактором, определяющим ремонтную программу депо, является количество и номенклатура подвижного состава. Главным показателем объема работы депо является количество ремонтов, производимых в течение года.

Годовая программа отдельных видов ремонта и осмотра вагонов является основой для всех расчетов при проектировании устройств вагонного хозяйства.

Годовой план разрабатывается и утверждается предприятием самостоятельно. Годовой план составляется с разбивкой по кварталам. Для повседневного руководства и организации производственно-хозяйственной деятельности разрабатываются оперативные планы на месяц, декаду, сутки, смену. Основные разделы годового плана:

Производственный план, включающий объемные и качественные показатели (объем перевозок, погрузочно-разгрузочная работа, парк подвижного состава, объем ремонтных работ, производственно-технические средства, нормы их простоя и др.)

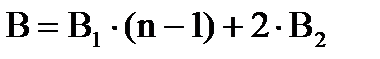

Годовая программа отдельных видов ремонтов определяется по формуле

(6)

(6)

где В раб – рабочий парк вагонов данного типа;

Тр– период между соответствующими ремонтами (см. рисунок1);

∑nпред– суммарное годовое число ремонтов, предшествующих по возрастающей степени сложности ремонта данному виду.

Для платформ и полувагонов количество текущих ремонтов определяется:

где Вр – рабочий парк вагонов данного типа;

к- количество рабочих дней в году. к = 365 дней.

Расчетгодового количества ремонтов.

1) Думпкары

Горячие условия

Зав. – Пг1 = 23/2 – 0 = 11,5

Деп. – Пг2 = 23/1 – 11,5 = 11,5

Тек. – Пг3 = 23/0,5 – 11,5 – 11,5 = 23

Тяжелые условия

Зав. – Пг1 = 38 /3 – 0 = 13

Деп. – Пг2 = 38/1 – 13 = 25

Тек. – Пг3 = 38/0,5 – 13 – 25 =38

Нормальные условия

Зав. – Пг1 = 90/6 – 0 = 15

Деп. – Пг2 = 90/1 – 15 = 75

Тек. – Пг3 = 90/0,5 – 15 – 75 = 90

2) Полувагоны

Горячие условия

Зав. – Пг1 = 56/2 – 0 =28

Деп. – Пг2 = 56/1 – 28=28

Тек. – Пг3 = 56х 365х0,015 =307

Тяжелые условия

Зав. – Пг1 = 94/3 – 0 =31

Деп. – Пг2 = 94/1 – 31= 63

Тек. – Пг3 = 94х 365х0,015 = 514,6

Нормальные условия

Зав. – Пг1 = 226/6 – 0 = 37,5

Деп. – Пг2 = 226/1 – 37,5 = 188,5

Тек. – Пг3 = 226х 365 х 0,015 =1237,4

3) Платформы

Горячие условия

Зав. – Пг1 = 34/2 – 0 = 17

Деп. – Пг2 = 34/1 – 17= 17

Тек. – Пг3 = 34х 365 х 0,015 =186

Тяжелые условия

Зав. –Пг1 = 57/3 – 0 =19

Деп. – Пг2 = 57/1 – 19= 38

Тек. – Пг3 = 57 х 365 х 0,015 = 312

Нормальные условия

Зав. – Пг1 = 135/6 – 0 = 22,5

Деп. – Пг2 = 135/1 – 22,5= 112,5

Тек. – Пг3 = 135 х 365 х 0,015 = 739

Годовое количество ремонтов по всем типам подвижного состава представим в виде таблицы (таблица Ошибка! Источник ссылки не найден. 5).

Таблица5 - Годовая программа ремонта вагонов на 2016 год

| Тип вагонов | Вид ремонта | |||||||||||

| Капитальный | Деповской | Текущий | ||||||||||

| Гор. | Тяж. | Норм. | Итого | Гор. | Тяж. | Норм. | Итого | Гор. | Тяж. | Норм. | Итого | |

| ВС 85 | 11,5 | 39,5 | 11,5 | 111,5 | ||||||||

| ПВ | 37,5 | 96,5 | 188,5 | 279,5 | 514,6 | 1237,4 | ||||||

| Пл | 22,5 | 58,5 | 112,5 | 167,5 |

Основным фактором, определяющим ремонтную программу депо, является количество и номенклатура подвижного состава. Главным показателем объема работы депо является количество ремонтов, производимых в течение года.

Месячная программа ремонтов составляется на основе годовой программы и должна учитывать:

1. Максимальную механизацию и автоматизацию трудоемких процессов при ремонте подвижного состава;

2. Сокращение времени простоя в ремонте за счет интенсификации и ускорения производственного процесса при ремонте;

3. Сокращение трудозатрат на ремонт и снижение себестоимости ремонта подвижного состава.

В месячной программе ремонта подвижного состава не должно быть переходных локомотивов и вагонов из одного месяца в другой. При составлении месячной программы ремонтов необходимо учитывать времена года и возможности депо, а также время массовых отпусков рабочих.

Месячная программа ремонтов рассчитывается на основе годовой программы ремонтов по формуле

(8)

(8)

- -

| годовое количество соответствующих ремонтов. |

1) Думпкары

= 39,5/12 = 3,3

= 39,5/12 = 3,3

= 111,5/12 = 9,3

= 111,5/12 = 9,3

= 151/12 =12,5

= 151/12 =12,5

2) Полувагоны

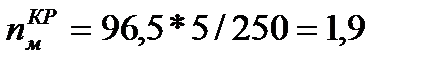

= 96,5/12 = 8

= 96,5/12 = 8

= 279,5/12 = 23,3

= 279,5/12 = 23,3

= 2059/12 =171,5

= 2059/12 =171,5

3) Платформы

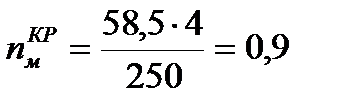

= 58,5/12 =4,9

= 58,5/12 =4,9

= 167,5/12 =14

= 167,5/12 =14

= 1237/12 =103

= 1237/12 =103

По окончании расчета месячной программы ремонта вагонов составляется месячный график ремонта на ватмане по форме, указанной в таблицу6. Такая форма должна составляться для каждого типа вагонов и вида ремонта.

Таблица 6 - График ремонта вагонов

| Номеравагонов | Вид ремонта | № рем. | Месяц года | |||||||||||

| ВС - 85 | Капитальный | 1 – 43,5 | ||||||||||||

| Деповской | 1 – 123,5 | |||||||||||||

| Текущий | 1 -167 | |||||||||||||

| ПВ - 69 | Капитальный | 1-147,5 | ||||||||||||

| Деповской | 1 -355,5 | |||||||||||||

| Текущий | 1−2753,5 | |||||||||||||

| ПЛ - 70 | Капитальный | 1−64,5 | ||||||||||||

| Деповской | 1- 185,5 | |||||||||||||

| Текущий | 1−1368,7 |

План постановки вагонов на ремонт составляется с учетом выполнения годовой программы ремонтов всего подвижного состава, а также необходимо учитывать выполнение каждой единицей подвижного состава установленной нормы межремонтного срока и времени простоя их на том или ином ремонте.

Такой план должен обеспечить равномерную работу депо с минимальными простоями технологического оборудования, с высокой производительностью труда.С целью равномерной и полной загрузки депо и его подразделений допускается изменение межремонтных сроков на 20% от установленных норм.

2.3 Определение количества рабочих мест

Количество рабочих мест определяется для каждого типа вагонов и вида ремонта отдельно, по формуле:

, (9)

, (9)

где В - годовое количество соответствующих ремонтов;

t - время простоя вагонов в ремонте (табл.7);

К - количество рабочих дней в году.

Результаты записываются в таблицу 8.

Таблица 7- Нормы технического простоя в ремонте.

| Вид реремонта | Тип вагонов и простои в ремонте | ||

| ВС | ПВ | ПЛ | |

| КР | |||

| ДР | to | 1аГ~ В | |

| ТР | в |

Примечание: Время простоя вагонов в ремонте считается со дня разборки вагона по день приемки его после ремонта.

Для думпкаров ВС-85:

Для полувагонов:

Для платформ:

Таблица 8- Количество рабочих мест

| Тип вагонов | Количество рабочих мест | ||

| КР | ДР | ТР | |

| ВС | |||

| ПВ | |||

| ПЛ |

Таблица 9 - Затрата в человеко-часах по виду ремонта и типу вагонов

| Тип вагонов | Капитальный | Деповской | Текущий | ||||||

| ГУ | ТУ | НУ | ГУ | ТУ | НУ | ГУ | ТУ | НУ | |

| ВС | |||||||||

| ПВ | |||||||||

| ПЛ |

2.4 Определение основных размеров депо

Габариты здания депо принимаются в соответствии с типовыми унифицированными пролетами и секциями.

Размеры ремонтных стойл должны соответствовать типам подвижного состава и подъемно-транспортного оборудовании.

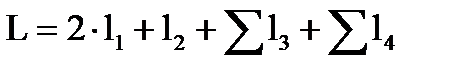

Длина ремонтного стойла, в котором предусматривается подъемка вагонов (рисунок 4) определяется по формуле:

, (10)

, (10)

где l1 - расстояние от торцевой стены цеха до начала ремонтного места 3-4 м;

l2 - длина кузова вагона, м;

∑l3 - сумма длин тележек, м;

∑l4 - длин проходов между кузовом и выкаченными тележками или колесными парами 0,5 -1,0 м.

Рисунок 4− Схема для расчета длины рабочего места с подъемкой вагона

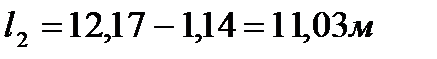

Для расчета длин кузова необходимо из длины вагона по осям автосцепок (см. исходные данные) вычесть длину самих автосцепок 1,14м.

Для ВС:

Для ПВ:

Для ПЛ:

Для расчета сумм длин тележек необходимо суммировать базу тележки и радиус колес (4-х осные базы тележки =1850мм, rк=475мм)

(11)

(11)

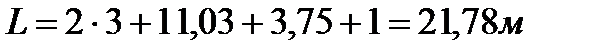

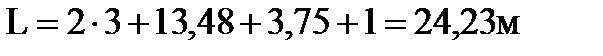

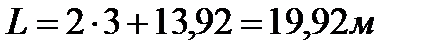

НайдемL:

Для ВС:

Для ПВ:

Для ПЛ:

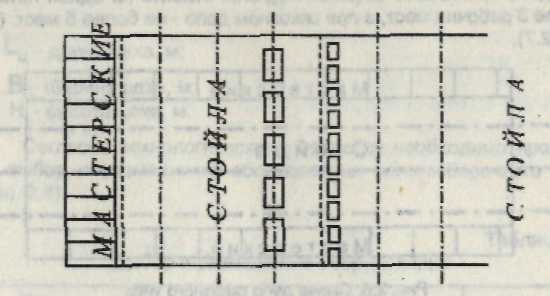

При текущем ремонте подъемка вагонов не осуществляется (рисунок 2.2), длина стойла определяется по формуле:

, (12)

, (12)

где l1 - расстояние от торцевой стены до начала ремонтного места 3-4 м;

l2 - длина вагона по осям автосцепки, м.

Для ВС:

Для ПВ:

Для ПЛ:

Для расчета габаритов стойловой части и мастерских депо в таблице 10 приведены основные размеры по ширине и высоте зданий депо, а в таблице 11 - длина стойл для ремонта вагонов.

Рисунок 5- Схема для расчета длины рабочего места без подъемки вагонов

Таблица 10- Размеры по ширине и высоте здания вагонного депо

| Наименование размеров | Величина размеров в метрах при ремонте: | ||

| капитальном капитальном | годовом | текущем | |

| Расстояние: от крайнего пути до внутренней грани продольной стены между осями смежных путей | 7-8 | ||

| Высота от уровня головки рельса: по верхней грани подкранового рельса до низа конструкции перекрытия | 8,15 10,8 | 8,15 10,8 | 8,15 10,8 |

Примечание: при использовании мостовых кранов грузоподъемностью выше 20 т. высота от уровня головки рельса до верхней грани подкранового рельса проверяется расчетом.

Таблица 11 - Длина стойл для ремонта вагонов

| Тип вагона | Ремонт с подъемом | Ремонт без подъема | ||

| Расчетная величина | Принятая величина | Расчетная величина | Принятая величина | |

| ВС | 21,78 | 18,17 | ||

| ПВ | 23,53 | 19,92 | ||

| ПЛ | 24,23 | 20,62 |

2.5 Выбор типа депо

Зная количество рабочих мест и их длины, необходимо выбрать тип депо. Существует несколько видов депо. Для ремонта локомотивов и вагонов чаще всею используют ступенчатый и павильонный типы.

Для вагонных депо чаще всего принимают павильонный тип здания.

Недостатками ступенчатого типа депо являются:

- огромные затраты на строительство, т.к. у него большой периметр стен;

- большие текущие расходы на ремонт и содержание здания;

- большая площадь, занимаемая депо;

-на одной нитке умещается не более 3-х единиц подвижного состава;

К основным достоинствам павильонного типа депо относят:

- сравнительно небольшие затраты на капитальное строительство;

- компактность здания;

- сравнительно небольшие текущие расходы;

- возможность постановки до 5 вагонов на одну нитку.

Исходя из сравнения, принимаем павильонный сквозной тип депо, представленный на рисунке 6.

Рисунок 6- Павильонный тип депо

Длина вагоносборочного цеха определяется по формуле

, (13)

, (13)

где L - длина ремонтного места, м;

n - число ремонтных мест на одной нитке.

Для КР:

Для ДР:

Для ТР:

Ширина вагоносборочного цеха для трехпутного депо:

, (14)

, (14)

где В1 - расстояние между осями 2-х смежных путей, м;

n - число ниток;

B2 - расстояние между осями крайних путей и внутренней стороной стены, м.

Ширина одного пролета:

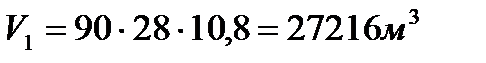

Объем вагоносборочного цеха определяется по формуле

, (15)

, (15)

где Lц - длина цеха, и:

В - ширина цеха, м;

Н –высота цеха, м.

Согласно технологическому процессу необходимо произвести выбор и размещение оборудования вагоносборочного цеха (таблица 12).

Таблица 12- Выбор и размещение оборудования

| Наименование оборудования | Количество |

| Мостовой кран | |

| Качающиеся ставлюги | |

| Электронагреватель | |

| Электросварочный аппарат | |

| Электрокары | |

| Воздухоразборная сеть | |

| Воздухоразборная колонка | |

| Газосварочный аппарат | |

| Водопровод | |

| Пожарный водопровод | |

| Плита для правильных работ | |

| Стеллажи, верстаки | по необходимости |

2.6 Расчет технологического оборудования

Количество основного технологического оборудования определяется исходя из трудоемкости работ и годового фонда времени работы оборудования, а также в соответствии с количеством производственной рабочей силы, подсчитанным на годовую программу.

2.6. 1 Слесарно-механический цех

Основным оборудованием являются металлорежущие станки: токарные, сверлильные, строгальные, фрезерные, шлифовальные, обрезные, точильные, а также разметочные и правильные плиты, ручные прессы.

Слесарно-механический цех состоит из механического участка (станочное оборудование) и слесарного (ремонт деталей).

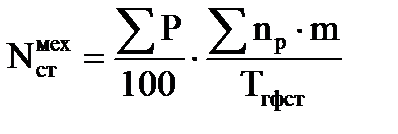

Количество станочного оборудования для слесарно-механического цеха определяется по формуле:

, (16)

, (16)

где ∑Nвi- суммарная производственная программа деповского ремонта вагонов по типам и осности;

Вcmi - затраты станко-часов на один вагон по видам ремонта, типам и осности (таблица 2.12);

Тгфст- действительный годовой фонд работы станка.

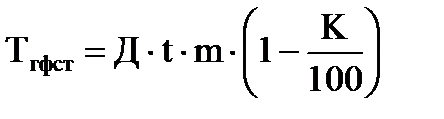

, (17)

, (17)

гдеД - количество рабочих дней в году;

t - продолжительность рабочей смены, 12ч.;

m - количество рабочих смен в сутки,m=2;

К - коэффициент зависимости от количества смен

(18)

(18)

Количество станочного оборудования для слесарно-механического цеха определяется по формуле (14):

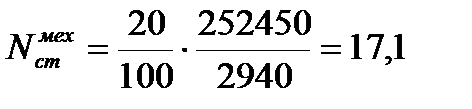

Токарные станки:

Сверлильные станки:

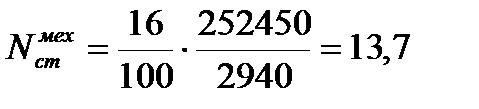

Болто-гайкорезные:

Поперечно-строгальные:

Фрезерные станки:

Шлифовальные станки:

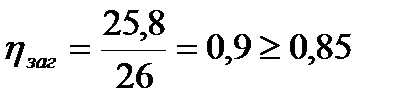

Определив расчетное количество станков, устанавливается коэффициент загрузки:

, (19)

, (19)

где  - расчетное количество станков;

- расчетное количество станков;

Nпр принятое (до целого числа) количество станков.

Таблица 13- Распределение станочного оборудования

| Тип станков | Распределение станков в % | Количество станков по расчету | Принятое количество станков |

| Токарные | 25,8 | ||

| Сверлильные | 17,1 | ||

| Болто-гайкорезные | 17,1 | ||

| Поперечно- строгальные | 13,7 | ||

| Фрезерные | 8,6 | ||

| Шлифовальные | 3,4 | ||

| ИТОГО | 85,7 |

2.6.2 Электросварочное отделение

Общая потребность депо в электросварочных аппаратах определяется по формуле:

, (20)

, (20)

где Ксв - коэффициент, учитывающий дополнительные работы, выполняемые для нужд ПТО и для хозяйственных нужд депо Ксв=1,25-1З;

mсм - количество смен;

Nв - годовая программа деповского ремонта;

Фдсв - годовой фонд работы сварочного аппарата, ч.;

nсв- коэффициент использования сварочных аппаратов, при ручной сварке nсв = 0,9 - 0,95;

Тсв - суммарное время, затрачиваемое на сварочные работы на ремонте одного вагона

, (21)

, (21)

где αсв - коэффициент, учитывающий время на вспомогательные операции, на обслуживание рабочего места и личные надобности сварщика (при ручной сварке αсв = 1,3, при автоматической αсв =1,2);

βсв- коэффициент, учитывающий положение шва при сварке, βсв=1,2

ρ - плотность наплавляемого металла, ρ = 7,8г/см3;

Vнап - объем наплавляемого металла, (800 -1200) см3;

iсв - сварочный ток, равный 180 - 240 А,

nнап - коэффициент наплавки при ручной сварке 7,7-8,2 г/А.Ч.

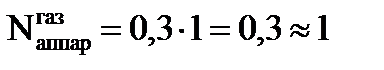

Количество газосварочных аппаратов принимается равным 30% от количества электросварочных аппаратов.

2.6.3 Тележечно-колесный цех

Тележечно-колесный цех предназначен для ремонта тележек и колесных пар и разбивается на 2 отделения: тележечное и колесное.

Общее количество ремонтируемых тележек определяется по формуле:

(22)

(22)

где Nд - программа деповского ремонта;

2 - коэффициент, учитывающий количество тележек вагона.

В тележечном цехе предусматривается мостовой кран грузоподъемностью Q=5 т.

Оборудование для тележечного и колесного отделения принимается по технологическому процессу (табл. 14,15).

Таблица 14 - Ведомость оборудования тележечного отделения

| Наименование оборудования | Количество | Площадь на единицу оборудования |

| Моечная машина | ||

| Электросварочный аппарат | ||

| Электронагреватель | - | |

| Мостовой край Q = 5 т | ||

| Гайковерт | - | - |

| Шкаф для инструмента | - | 3 на один шкаф |

| Место отстоя тележек | - | 24 на одно место |

| Стеллажи | - | |

| Место для ремонта триангелей и | ||

| подвесок | ||

| Вентилятор | - | |

| Путь для установки колесных пар |

Примечание: где не указано количество и площадь, необходимо принимать согласно расчету.

Таблица 15 - Ведомость оборудования колесного отделения

| Наименование оборудования | Количество | Площадь на единицу оборудования |

| Колеснотокарный станок «Рофацит» 1 ТСНИ | ||

| Шеечно-накатный станок МК-1170-1 | ||

| Двухдуговой сварочный аппарат А-482 | ||

| Моечная машина | ||

| Мостовой кран Q = 5т. | - | |

| Место Для отстоя колесных пар | - | |

| Вентилятор |

2.6.4 Вагоносборочный цех

Вагоносборочный цех является одним из основных цехов вагонного депо и выполняет разборочные, ремонтные и сборочные работы.

Подъемка кузовов ремонтируемых вагонов, а также транспортировка тележек производится мостовым краном.

Позицию, предназначенную для подъема кузова вагона, оснащают четырьмя станционными опорами (ставлюгами). Эти опоры оборудованы воздухоразборными колонками и розетками для включения электроинструмента, электросварочных и осветительных приборов /5, 6, 7/.

В соответствии с правилами техники безопасности вагоны, подаваемые на ремонтные места, предварительно очищаются от мусора и грязи. До постановки на ремонтные стойла, вагоны осматриваются мастером с составлением описи работ согласно правилам ремонта.

Замена неисправных деталей и узлов производится в заранее отремонтированных и подготовленных вагонах.

Снятые с вагона детали направляются в ремонтно-заготовительные цеха, а затем после ремонта, 8 оборотные кладовые депо.

2.7 Определение штата депо

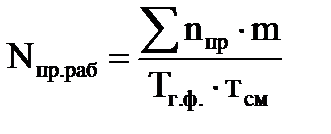

Потребность в кадрах рабочих депо вагоносборочного цеха и ремонтно-заготовительных, кроме колесного отделения, определяется исходя из программы ремонта вагонов и расхода человеко-часов на единицу работ. Количество рабочих определяется на основе годовой программы ремонтов, норм расхода рабочей силы и годового фонда рабочего времени.Количество производственных рабочих, без контингента рабочих колесного отделения, определяется по формуле

, (23)

, (23)

где ∑nпр*m - сумма произведений количества ремонтов, производимых в проектируемых депо на соответствующую норму расхода рабочей силы на ремонт, в человеко-часах (таблица 15);

m- Количество смен.

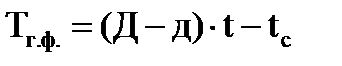

, (24)

, (24)

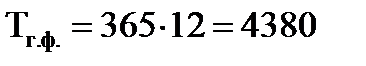

Tг.ф. - годовой фонд рабочего времени;

где Д - количество календарных дней в году;

д - количество нерабочих дней в году;

t - продолжительность рабочей смены;

tс - количество дней в году с сокращенным на один час рабочим днем.

чел.

чел.

Принимаем 115 человек.

Списочный состав работников определяется по формуле

, (25)

, (25)

Определенное количество производственных рабочих распределяется по профессиям согласно таблицы 16.

Таблица16–Распределение основных производственных рабочих депо по профессиям

| Наименование профессии | Процент участия (вагонноедепо) | Расчетное количество рабочих | Принятое количество рабочих |

| Слесари | 17,25 | ||

| Станочники | 5,75 | ||

| Котельщики | 40,25 | ||

| Кузнецы | 4,6 | ||

| Рессорщики | 1,1 | ||

| Электрогазосварщики | 17,25 | ||

| Заливщики подшипников | 1,1 | ||

| Маляры | 3,4 | ||

| Столяры-плотники | 2,3 | ||

| Слесари-автоматчики | 13,8 | ||

| Маляры-трафаретчики | 1,1 | ||

| Разнорабочие | 6,9 | ||

| ИТОГО | |||

| И Т Р | 0,08-0,1

| 9,2 | |

| С К П | 0,05-0,07

| 5,7 | |

| М О П | 0,03-0,05

| 3,4 | |

| Ученики | 0,02

| 2,3 | |

| Вспомогательные рабочие | 0,07

| 8,05 | |

| ВСЕГО |

Экономическая часть

В экономической части расчета согласно заданию необходимо определить себестоимость вагоно-суток и общие эксплуатационные затраты по вагонному хозяйству. Расчет производится по укрупненной методике.

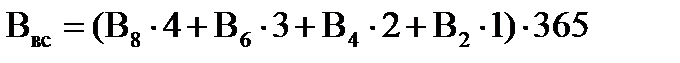

,(26)

,(26)

где В8 - количество восьмиосных вагонов;

В6 - количество шестиосных вагонов:

В4 - количество четырехосных вагонов;

В2 - количество двухосных вагонов;

4,3,2,1 - коэффициенты условных вагонов;

365 - количество дней в году.

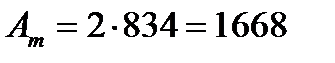

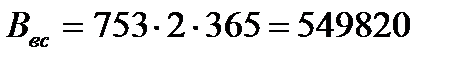

ваг-сут.

ваг-сут.

Расчет амортизационных отчислений

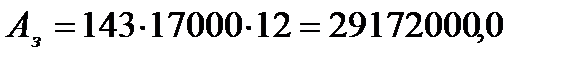

, (27)

, (27)

где Bинв - инвентарный парк вагонов;

Ар - средняя себестоимость одного физического вагона;

11,7 - средний процент амортизационных отчислений.

руб.

руб.

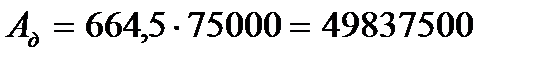

Расчет зарплаты эксплуатационного персонала

(28)

(28)

где Nц - общее количество работников цеха;

Ар - средняя зарплата одного работающего (по данным практики);

12 - количество месяцев в году.

руб.

руб.

Расчет затрат на деповский ремонт вагонов

, (29)

, (29)

где Np -количество деповских ремонтов;

Асд - средняя стоимость деповского ремонта одного вагона (по данным практики).

руб.

руб.

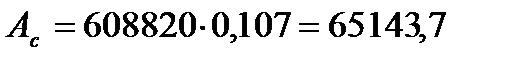

Определение статьи затрат на содержание

, (30)

, (30)

где Nвс - количество полезныхвагоно-суток;

к - затраты на содержание вагонов на одни вагоно-сутки, в руб. к = 0,107.

Определение статьи затрат на прочие расходы

, (31)

, (31)

где Nвс - количество полезныхвагоно-суток;

kn - затраты на прочие расходы на одни вагоно-сутки. руб. kс = 0,02.

Полученные результаты сводятся в таблицу 17.

Таблица 17- Сводная таблица затрат

| Статьи затрат | Всего затрат, руб. | Затраты на вагоно-сутки, коп. |

| Амортизация | 121,2 | |

| Зарплата |

| 35,4 |

| Ремонт |

| 42,5 |

| Содержание | 65143,7 | 0,107 |

| Прочие расходы | 12176,2 | 0,02 |

| ВСЕГО: | 199738313,7 | 199,407 |

ЗАКЛЮЧЕНИЕ

Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации.

На основании расчетов, произведенных в курсовойработе, принимаем, что для произведения ремонтных работ в количестве 753 вагонов рабочего парканеобходимо следующее:

1. Депо павильонного типа;

2. 16 рабочих места;

3. Станки: металлообрабатывающие, электрогазосварочные, газосварочные;

4. 115рабочих;

5. Всего работающих предприятия – 143 человек.

При выполнении этих условий вагонное депо сможет выполнять ремонт вагонов с обеспечением минимального времени простоя и с низкой себестоимостью ремонтных работ.

СПИСОК литературы

1.Быков Б.В. Конструкция, техническое обслуживание и ремонт пассажирских вагонов. Часть 2 [Электронный ресурс]: учебное иллюстрированное пособие / Б.В. Быков. — Электрон. текстовые данные. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2013. — 66 c. — 978-5-89035-657-4. — Режим доступа: https://www.iprbookshop.ru/26809.html

2.Быков Б.В. Конструкция, техническое обслуживание и ремонт пассажирских вагонов. Часть 1 [Электронный ресурс]: учебное иллюстрированное пособие / Б.В. Быков. — Электрон. текстовые данные. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2011. — 50 c. — 978-5-9994-0071-0. — Режим доступа: https://www.iprbookshop.ru/16209.html

3.Леонова О.В. Техническая эксплуатация. Оптимизация и планирование технического обслуживания и ремонта перегрузочных машин [Электронный ресурс]: методические рекомендации для выполнения дипломного проекта по разделу «Технической эксплуатации ПТМ» / О.В. Леонова, Н.М. Синьковский. — Электрон. текстовые данные. — М.: Московская государственная академия водного транспорта, 2007. — 39 c. — 2227-8397. — Режим доступа: https://www.iprbookshop.ru/46771.html

4.Кравникова А.П. Осуществление деятельности предприятия по техническому обслуживанию и ремонту специального подвижного состава [Электронный ресурс]: учебное пособие / А.П. Кравникова. — Электрон. текстовые данные. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2016. — 104 c. — 978-5-89035-897-4. — Режим доступа: https://www.iprbookshop.ru/58001.html

5.Ящура А.И. Система технического обслуживания и ремонта оборудования предприятий черной и цветной металлургии [Электронный ресурс]: справочник / А.И. Ящура. — Электрон. текстовые данные. — М.: ЭНАС, 2012. — 192 c. — 978-5-4248-0017-7. — Режим доступа: https://www.iprbookshop.ru/17810.html

6.Шатерников В.С. Техническое обслуживание и ремонт автотранспортных средств и их составных частей [Электронный ресурс]: учебное пособие / В.С. Шатерников, Н.А. Загородний, А.В. Петридис. — Электрон. текстовые данные. — Белгород: Белгородский государственный технологический университет им. В.Г. Шухова, ЭБС АСВ, 2012. — 387 c. — 2227-8397. — Режим доступа: https://www.iprbookshop.ru/28407.