РАСЧЕТ И ВЫБОР ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

Расчет автоматической линии

Номинальный фонд работы оборудования:

Т0= (365-t0-tn)ּτ-τnn*t*n, (3.1.1)

где t0- число выходных дней;

tп- число праздничных дней;

τ- время работы оборудования в сутки, ч;

tпп- время сокращения смены,ч;

tп*- количество праздничных дней с учётом сдвоенных праздников;

Т0= (365-104-7)*24-1*7=6089 ч.

Действительный фонд работы оборудования:

Тд= Т0*(1-kп), (3.1.2)

где kп- коэффициент простоя (0,08);

Тд= 6089*(1-0,08)=5601,88 ч

Темп выхода автомата примем равным 3,5 мин.

Выбираем ритм выдачи R.

Определим количество основных ванн, nосн:

где  – время технологического цикла, мин;

– время технологического цикла, мин;

– ритм выдачи, мин.

– ритм выдачи, мин.

где  – время основных операций;

– время основных операций;

– вспомогательное время, которое необходимо на загрузку разгрузку ванны, принимаем 2 мин.

– вспомогательное время, которое необходимо на загрузку разгрузку ванны, принимаем 2 мин.

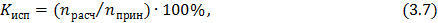

Задаемся предполагаемым R и рассчитываем количество ванн. Рассчитанное количество ванн округляем до большего целого числа и определяем коэффициент использования ванн Кисп, %

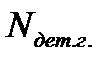

где  – принятое количество ванн.

– принятое количество ванн.

Полученные данные о количестве ванн и коэффициенте использовании ванн сводим в таблицу 10.

Таблица 10 – Зависимость количества ванн от ритма выдачи

| Операция | R, мин. | |||||

| Цинкование (на подвесках) | n | |||||

| Кисп, % | 98,5 | |||||

| Электрохимическое обезжиривание анодное | n | |||||

| Кисп, % | ||||||

| Травление | n | |||||

| Кисп, % | 71,4 | 62,5 | 55,6 |

Принимаем наиболее оптимальный ритм выдачи равный 11 мин.

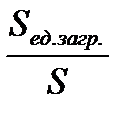

Sед.з.=Sгод* (1+α)*R/ Tэ*60, (3.1.4)

где Sгод- годовая программа попокрытию, м2;

Sед.з= [ 50000 · (1+0,03) · 11 ] / 5601,88 · 60 = 1,65 м2

где R-ритм выдачи;

Sгод – годовая производительность линии, м2/год;

a - коэффициент исправимого брака (0,03);

Тэф – эффективный фонд времени в году, ч.

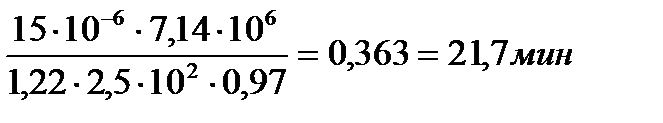

Расчитаем количесво ванн:

t=

Необходимое количество ванн n:

n =3

Кисп=90%

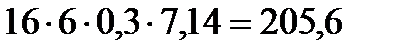

Количество деталей на подвеске n, шт. определяется по формуле:

n =  ,

,

n =  шт

шт

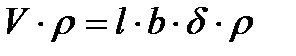

Масса одной детали m, г, определяется по формуле:

m =  , (2.9)

, (2.9)

где l – длина деталей, см;

b – ширина деталей, см;

- толщина деталей, см.

- толщина деталей, см.

m =  г

г

Располагаем на 1 подвеску по 86 деталей. Выбираем подвеску с горизонтальным расположением стержней внутри рамы. Стержни изготовлены наклоненными в сторону краев рамы, что ускоряет стекание раствора с подвески, уменьшая тем самым унос раствора, а также позволяет избежать падение капель раствора с верхней зоны подвески на деталь.

Рассчитываем длину подвески по формуле:

, ,

| (3.10) |

где  – ширина деталей, мм;

– ширина деталей, мм;

bзаз – ширина зазора между деталями, мм;

– число деталей в одном ряду подвески, шт

– число деталей в одном ряду подвески, шт

мм

мм

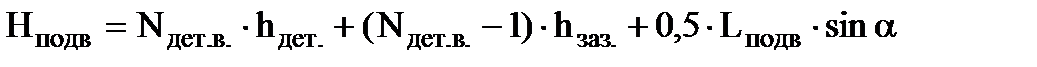

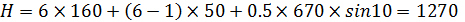

Рассчитываем высоту подвески:

, ,

| (3.11) |

где hдет – высота деталей, мм;

hзаз – высота зазора между деталями, мм; Nдет.в. – число деталей по вертикали на подвеске, шт;

α – угол наклона поперечных перекладин подвески, град.

мм

мм

Для расчета габаритных размеров ванны воспользуемся следующими формулами.

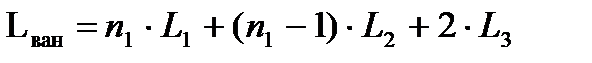

Длина ванны:

, ,

| (3.12) |

где n1 – количество позиций в ванне, шт;

L1 – длина подвески, мм;

L2 – расстояние между подвесками (50-100), мм;

L3 – расстояние между торцом стенки и подвеской (100-150), мм.

L=1  мм

мм

Принимаем длину ванны L= 1300 мм.

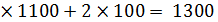

Ширина ванны:

а) для электрохимических процессов:

, ,

| (3.13) |

где n – число катодных штанг, шт;

b1 – расстояние от анода до внутренней стенки ванны (50), мм;

b2 – расстояние между анодам и катодом (150-200), мм;

B1 – ширина катодной штанги, мм;

d – толщина анода, мм.

мм

мм

Принимаем ширину ванны для электрохимических процессов 830 мм.

б) для химических процессов:

, ,

| (3.14) |

где n2 – число катодных штанг,

B1 – максимальный размер детали по ширине ванны, мм;

B3 – расстояние между внутренней стенкой ванны и подвеской, мм;

B4 – ширина подвески, мм.

B=830 мм

Принимаем ширину ванны для химических процессов 830 мм.

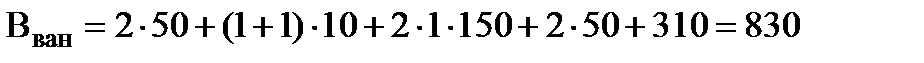

Высота ванны:

, ,

| (3.15) |

Где Н2 – расстояние от дна до нижнего края подвески (150-300), мм;

Н3 – расстояние от зеркала электролита до верхнего края подвески (50), мм;

Н4 – расстояние от края ванны до зеркала электролита (100-150 мм без перемешивания, 150-250 мм с перемешиванием), мм

мм

мм

Исходя из полученных расчетов, принимаем ванну по ГОСТ 23738 - 85 со следующими характеристиками:

Для ванн электрохимической обработки:

Длина: 1300 мм

Ширина: 830 мм

Высота: 1620 мм

Для ванн химической обработки:

Длина: 1300 мм

Ширина: 830 мм

Высота: 1620 мм

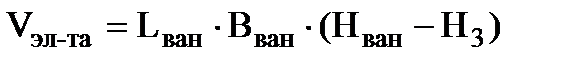

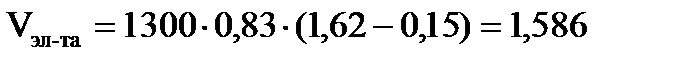

Полезный объем электролитов:

, ,

| (3.16) |

Длина автооператорной линии LАОЛ, мм, рассчитывается по формуле:

, ,

| (3.17) |

где Вван – внутренняя ширина ванны, мм;

Вс– ширина сушильной камеры, мм;

– ширина стойки загрузки-разгрузки, мм (600 мм);

– ширина стойки загрузки-разгрузки, мм (600 мм);

– расстояние между сушильной камерой и стойкой загрузки-разгрузки, мм (400 мм);

– расстояние между сушильной камерой и стойкой загрузки-разгрузки, мм (400 мм);

n – количество ванн одного типа размера;

n0 – количество сопряжений ванн без бортовых отсосов;

n1– количество сопряжений ванн с односторонними бортовыми отсосами;

n2 – количество сопряжений ванн с двухсторонними бортовыми отсосами;

Δl0– зазор между ваннами без бортовых отсосов (160 мм), мм;

Δl1 – зазор между ваннами с односторонними бортовыми отсосами (290 мм), мм;

Δl2 – зазор между ваннами с двухсторонними бортовыми отсосами (390 мм), мм;

Δlб – расстояние от края бортового отсоса до ванны (212 мм), мм.

В размер ширины ванны для обезжиривания, активации, промывки необходимо учесть сливной карман (80 мм).

мм

мм

Ширина линии рассчитывается по формуле:

Ширина линии Вл, мм, рассчитывается по формуле:

=Lв +В1+В2, (2.17)

=Lв +В1+В2, (2.17)

где Lв -длина ванны, мм;

В1 - расстояние от края ванны до металлоконструкции, мм;

В2- расстояние от края ванны до наружной плоскости площадки обслуживания, мм.

Вл = 1300 + 390 + 1100 = 2800 мм

Высота линии принимается в зависимости от типа автооператора и вида обработки деталей. Так как в линии детали обрабатываются на подвесках и высота ванн составляет 1620 мм, то высота линии будет равна 3890 мм.

Принимается линия размером 13790×3480×3890 мм.