Тепловой баланс ванны электрохимического обезжиривания.

Процессы, протекающие в ванне:

2H2O + 2e = H2 + 1/2O2 ВТ = 100%

Изменение энтальпии для реакции равно:

∆Н298 = 2.∆Н  – ∆Н

– ∆Н  – 2.∆Н

– 2.∆Н

∆Н298 =  = – 572,0 кДж

= – 572,0 кДж

Далее определяется тепловое напряжение разложения ET, кДж, по формуле

ET =  , (2.62)

, (2.62)

где ∆Н – изменение энтальпии  по реакции, кДж;

по реакции, кДж;

z – число электронов, участвующих в реакции;

F – число Фарадея, Кл.

E  =

=  = 1,481 В.

= 1,481 В.

Количество Джоулевой теплоты Qдж, кДж, определяется по формуле:

Qдж = 3,6 · I · τ · (U – ∑ET · ВТ), (2.63)

где U – напряжение на ванне, В.

Qдж = 3,6 · 247,5 · 1 · (5,986– 1,481· 1) = 4036.48 кДж/ч.

Определяем на сколько градусов разогреется электролит за 1 час работы ванны.

∆t = Qдж / Cр-ра · mр-ра, (2.64)

где Cр-ра – теплоемкость раствора, кДж/кг ·ºС;

mр-ра – масса раствора, кг.

∆t =  = 0,50С

= 0,50С

За 1 час работы электролит разогреется на 0,5 ºС.

Тепловой баланс ванны цинкования.

Процессы, протекающие в ванне:

Zn А = Zn К ВТ = 97%

Zn + 2HСl = ZnCl2 + Н2 ВТ = 3%

Изменение энтальпии для первой реакции равно нулю, а для второй реакции:

∆Н298 = ∆Н  + 2∆Ннcl – ∆Н

+ 2∆Ннcl – ∆Н  – ∆Н

– ∆Н

∆Н298 =  = 230,25 кДж

= 230,25 кДж

Тепловое напряжение разложения:

E  =

=  = - 1,19 В.

= - 1,19 В.

Количество Джоулевой теплоты:

Qдж = 3,6 · 247,5 · 1 · (1,409– 1,19· 0,03) = 1220,67 кДж/ч.

Определяем на сколько градусов разогреется электролит за 1 час работы ванны.

∆t =  = 0,180С

= 0,180С

За 1 час работы электролит разогреется на 0,18ºС; за 1 день работы температура повысится на 4 ºС. Следовательно, необходимости в охлаждении нет.

Тепловой баланс ванны горячей промывки.

Тепловые потери в период разогрева раствора ванны состоят из количества теплоты, необходимой для разогрева раствора до рабочей температуры, для покрытия потерь открытым зеркалом ванны, стенками ванны, для разогрева корпуса ванны и деталей.

Для определения тепла необходимого на разогрев ванны до рабочей температуры используется следующая формула:

Qразогрева=Q1+0,5. Q2 (2.65)

Q1=Qраз. эл-та+Qраз.ванны (2.66)

Qраз. эл-та+Qраз.ванны=[сэл-та . Gэл-та+смат. ванны. Gмат. ванны]. (tк-tн) (2.67)

Qраз. эл-та+Qраз.ванны=[4,18. 1160+0,5. 488,128](60-20)=203714,44 кДж

Суммарные потери в окружающую среду определяются:

Q2=Q21+Q211, (2.68)

где Q21 – потери теплоты через боковые стенки и дно ванны; Q211 – затраты теплоты на испарение жидкости.

Q21=q. F. tраз, (2.69)

tраз – должно составлять в зависимости от объема электролита и способа нагрева (0,5-1 ч); F – площадь стенок и дна ванны; q – потери тепла с 1 м2 поверхности стенки и дна ванны, кДж/м2*ч.

Q21=7,953. 3,488=28,9 кДж

Q211= (5,7+4,1. V). (tк-tн). Sзеркала. tраз, (2.70)

где V – скорость движения воздуха (6-7 м/с); Sзеркала – площадь поверхности зеркала ванны.

Q211= (5,7+4,1. 7)(60-20). 1.079=1484,8 кДж

Суммарные потери в окружающую среду:

Q2=28,9+1484,8=1513,6 кДж

Далее необходимо подобрать нагреватель в качестве, которого можно использовать ТЭН. Рассчитывается мощность ТЭНа по формуле:

N=Qразогрева/кпд. tраз, (2.71)

где кпд – принимается меньше либо равным 0,95.

Qразогрева=203714,44+0,5. 1513,6=204471,24 кДж

N=204471,24 /0,95. 3600=59,7 кВт.

2.5.1. Гидравлический расчет ванны цинкования.

Целью гидравлического расчета является определение толщины стенок и днища ванн и рабочих емкостей.

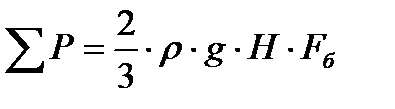

Суммарное гидравлическое давление на боковые стенки аппарата определяется по формуле:

, (2.98)

, (2.98)

где ρ – плотность раствора, кг/м3;

g – ускорение свободного давления, м/с;

Н – высота столба жидкости, м;

Fб – площадь боковой стенки, м2.

Суммарное гидравлическое давление на днище определяется по формуле:

, (2.99)

, (2.99)

где Fд – площадь днища, м2.

Толщина дна  , мм, определяется из условия максимально допустимого напряжения:

, мм, определяется из условия максимально допустимого напряжения:

, (2.100)

, (2.100)

где Р – распределение по всей поверхности постоянного давления, Па.

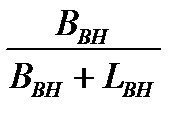

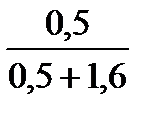

К = В / L ≤ 1

σмак – максимально допустимое напряжение.

Для ванны цинкования: Н = 1,45 м, B= 0,95 м, L = 0,83 м.

К = 0,5 / 1,6 = 0,3125

Суммарное давление на стенку составит:

Суммарное гидравлическое давление на днище:

Толщину дна:

Принимаем толщину стенки дна равной 4 мм и определяем величину перегиба днища fmax, мм, по формуле

fmax =  , (2.101)

, (2.101)

где Е – модуль Юнга, Па.

fmax =  = 0,0081 м

= 0,0081 м

2.5.2.Расчет и подбор вспомогательного оборудования.

Подбор вентилятора.

Для уменьшения количества вредных испарений в воздухе рабочей зоны на бортах гальванических ванн, ванны травления, активации, ванн хроматирования и ванн обезжиривания устанавливаются бортовые отсосы с горизонтальной щелью всасывания.

Объема воздуха L, м3/ч, отсасываемого от зеркала ванн, рассчитывается по формуле:

L = L0 · KΔt · Kт · K1 · K2 · K3 · K4, (2.102)

где L0 – удельный объем воздуха, отсасывания от ванн, м3/ч;

KΔt – коэффициент, учитывающий разность температур раствора и помещения;

Kт – коэффициент, учитывающий токсичность и интенсивность выделения вредных веществ;

K1 – коэффициент, учитывающий тип отсоса;

K2 – коэффициент, учитывающий воздушное перемешивание раствора, барботаж;

K3 – коэффициент, учитывающий укрытие зеркала электролита плавающими телами;

K4 – коэффициент, учитывающий укрытие зеркала электролита путем введения ПАВ.

Удельный объем отсасываемого воздуха L0, м3/ч, рассчитывается по формуле:

L0 = 1400 · (0,53 ·  + H1) · 0,66 · Bвн, (2.103)

+ H1) · 0,66 · Bвн, (2.103)

где Ввн - внутренняя ширина ванны, м;

Lвн – внутренняя длина ванны, м;

Н1 – расстояние от зеркала электролита до борта ванны, м.

Для ванн химического обезжиривания, травления, активации, хроматирования, цинкования и электрохимического обезжиривания:

L0 = 1400 · (0,53 ·  + 0,15) · 0,66 · 0,5 = 127,6 м3/ч;

+ 0,15) · 0,66 · 0,5 = 127,6 м3/ч;

Рассчитаем объем воздуха.

Для ванны химического обезжиривания:

L = 127,6· 1,0 · 1,0 · 1,0 · 1,2 · 0,75 · 0,5 = 57,42 м3/ч

Для ванны электрохимического обезжиривания:

L = 127,6· 1,0 · 1,6 · 1,0 · 1,2 · 0,75 · 0,5 = 91,872 м3/ч

Для ванны травления и активации:

L = 127,6· 1,0 · 1,25 · 1,0 · 1,2 · 0,75 · 0,5 = 71,78м3/ч

Для ванны цинкования:

L = 127,6· 1,0 · 0,5 · 1,0 · 1,2 · 0,75 · 0,5 = 28,71м3/ч

Для ванны хроматирования:

L = 127,6· 1,0 · 0,5 · 1,0 · 1,2 · 0,75 · 0,5 = 28,71 м3/ч

Общий объем воздуха, который необходимо отсасывать от гальванической линии:

∑L = 57,42+91,872+2. 71,78+3. 28,71= 378,98 м3/ ч

Выбираем вентилятор среднего давления Ц4-70 марки 3,15. Его производительность 2800 м3/ч. Полное давление 116 Па, КПД = 0,755, мощность 1,5 кВт, габаритные размеры 605×637×605 мм.

Подбор насоса для ванны цинкования.

Часовой расход жидкости Q, м3/ч, рассчитывается по формуле:

Q =  , (2.104)

, (2.104)

где V – объем ванны, м3;

τ – время одного час в секундах.

Q = 1,16/ 3600 = 3,2· 10-4 м3/с.

Для всасывающего и нагнетающего трубопровода принимаем одинаковую скорость течения, равную 2 м/с.

Внутренний диаметр трубопровода d, м, определяется по формуле:

d =  , (2.105)

, (2.105)

где ω – скорость течения жидкости, м/с.

d =  = 0,014 м

= 0,014 м

Выбирается стальная труба наружным диаметром 0,022 м с толщиной стенки 2 мм. Внутренний диаметр трубы d = 0,018 м. Фактическая скорость течения жидкости по трубе:

ω = 4 · Q / (π · d2) = 4 · 3,2 · 10-4 / (3,14· 0,0182 )= 1,26 м/с

Определение потерь на трение и местные сопротивления.

Число Рейнольдса Re рассчитывается по формуле:

Re = ω · d · ρ / μ, (2.106)

где ρ – плотность раствора, кг/м3;

μ – вязкость раствора, Н·с/м2.

Re = 1,26 · 0,018 · 1088/ 2,74 · 10-3 = 9005,8

т.е. режим течения турбулентный. Примем абсолютную шероховатость равной Δ = 2 · 10-4м.

Относительная шероховатость е рассчитывается по формуле

е = Δ / d (2.107)

е = 2 · 10-4 / 0,018 = 0,0111

Т.к. в трубопроводе имеет место смешанное трение, то расчет коэффициента трения λ следует проводить по формуле:

λ = 0,11 · (е + 68 / Re)0,25 (2.108)

λ = 0,11 · (0,0111 + 68 / 9005,8)0,25 = 0,041

Определим сумму коэффициентов местных сопротивлений Σξ

Для всасывающей линии:

ξ1 – вход в трубу (принимаем с острыми краями): ξ1 = 0,5;

ξ2 – прямоточные вентили: ξ2 = 1,04;

ξ3 – отводы: коэффициент А = 1, зависит от угла, на который изменяется направление потока в отводе; коэффициент В = 0,09; ξ3 = 0,09.

Σξ = ξ1 + 2ξ2 + 4 ξ3

Σξ = 0,5 + 2 · 1,04 + 4 · 0,09 = 2,94.

Потерянный напор во всасывающей линии находится по формуле:

hп.вс. = (λ ·  + Σξ) ·

+ Σξ) ·  , (2.109)

, (2.109)

где l - длина трубопровода, м;

dэ – эквивалентный диаметр трубопровода, м;

g – скорость свободного падения, м/с.

hп.вс. = (0,041 ·  + 2,94) ·

+ 2,94) ·  = 1,53 м

= 1,53 м

Для нагнетательной линии:

ξ1 – отводы под углом 120º: А = 1,17; В = 0,09; ξ1 = 0,105;

ξ2 – отводы под углом 90º: А = 1; В = 0,09; ξ2 = 0,09;

ξ3 – нормальные вентили: ξ3 = 8;

ξ4 – выход из трубы ξ4 = 1.

Σξ = 2ξ1 + 10ξ2 + 2 ξ3 + ξ4

Σξ = 2 · 0,105 + 10 · 0,09 + 2 · 8 + 1 =18,11

Потерянный напор в нагнетательной линии находится:

hп.н. = (0,041·  + 18,11) ·

+ 18,11) ·  = 2,39м

= 2,39м

Общие потери напора:

hп = hп.вс. + hп.н. = 1,53+2,39=3,92м

Необходимый напор насоса рассчитывается по формуле:

H =  + Hг + hп, (2.110)

+ Hг + hп, (2.110)

где Р2 – давление в аппарате, в который подается жидкость, атм;

Р1 – давление в аппарате, из которого перекачивается жидкость, атм;

Нг – геометрическая высота подъема жидкости.

Т.к. установка работает при атмосферном давлении, то Р2 = Р1 = 1 атм, тогда

Н = 3 +3,92 = 6,92м

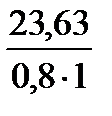

Полезная мощность насоса Nn, Вт, рассчитывается по формуле

Nn = ρ · g · Q · H (2.111)

Nn = 1088 · 9,81 · 3,2 · 10-4 · 6,92 = 23,63 Вт.

Мощность электродвигателя N, Вт, рассчитывается по формуле

N=  , (2.112)

, (2.112)

где ηп - коэффициенты полезного действия насоса

ηпер – коэффициенты полезного действия передачи от электродвигателя к насосу. Принимаем ηп = 0,8 и ηпер = 1 для центробежного насоса.

N =  =29,54 Вт

=29,54 Вт

Расчет штуцеров.

Для ванн, из которых жидкости вытекают самотеком, скорость ее движения в трубопроводе может быть принята до 0,5 м/с. Для ванн, из которых жидкости перекачиваются насосом, скорость ее движения в трубопроводе может быть принята до 2,0 м/с.

Часовой расход жидкости в ванне Q = 2,3 · 10-4 м3/с.

Внутренний диаметр штуцеров

d1 =  = 0,024 м.

= 0,024 м.

.

Расчет штуцеров

Поскольку жидкости из ванн электрохимического осаждения цинка, ванн обезжиривания, травления, улавливания и промывок вытекают самотеком, то скорость их движения в трубопроводе может быть принята до 0,5 м/с.

Расход жидкости в ванне нанесения цинка и обезжиривания 2,8 · 10-4 м3/с, а в ваннах пассивирования, травления, улавливания и промывок 2,3 · 10-4 м3/с.

Внутренний диаметр штуцеров определяется по формуле (3.4.4):

d1 =  = 0,027м.

= 0,027м.

Принимаем наружный диаметр штуцера 30 мм, толщина стенки 3,5 мм, материал штуцера – углеродистая сталь.

D2 =  = 0,024 м.

= 0,024 м.

Принимаем наружный диаметр штуцера 30 мм, толщина стенки 3,5 мм, материал штуцера – углеродистая сталь.