Цель работы.

Ознакомить студентов с основными технологическими параметрами лазерной обработки, применяемым оборудованием.

Изучить методику определения показателей качества и производительность лазерной прошивки.

Рассчитать скорость лазерной резки.

Содержание работы.

1. Ознакомиться с устройством и принципом работы установки «Квант-12».

2. Рассчитать по заданным параметрам глубину отверстия и диаметр при лазерной прошивке с заданной длительностью импульса.

3. Определить высоту микронеровностей при прошивке отверстия.

4. Определить минутную производительность прошивки.

5. Рассчитать скорость лазерной резки.

Задание.

Каждому студенту преподавателем предлагается вариант задания.

Порядок выполнения.

1) Для ознакомления с устройством и принципом работы «Квант-12» предлагается ознакомиться с паспортом на установку. Основные технические характеристики – табл.1.

2) Размерные характеристики прошиваемых отверстий (исходные данные по вариантам – табл.2) определяются по формуле:

Глубина отверстия

(1)

(1)

где Е – энергия излучения в импульсе; Ф/2 – половина угла светового конуса излучения; Lи – скрытая теплота испарения вещества; Lп – скрытая теплота плавления вещества; ρ – плотность материала.

Диаметр отверстия

(2)

(2)

3) Качество поверхности (исходные данные табл.3):

Rz =сExτ-ynz, (3)

где с – коэффициент, характеризующий свойства обрабатываемого материала (зависит от обрабатываемости лазерным излучением); Е – энергия в импульсе, Дж; τ – длительность импульса, мс; n – количество импульсов; x,y,z – показа-тели степени (различны для разных материалов, определяются эксперимен-тально, зависят от условий обработки и материала).

4)Минутная производительность прошивки заданного материала. (Значения удельной энергии разрушения материалов – табл.4):

(4)

(4)

где n – количество лазерных импульсов, необходимых для прошивки

единичного отверстия; Е – энергия излучения в импульсе; f – частота подачи

импульсов; L э – удельная энергия разрушения данного материала.

5)Скорость резки при формировании реза импульсным излучением и прошиванием насквозь с максимальной производительностью определяется (рис.1) по формуле:

V = Dkпf = sf.

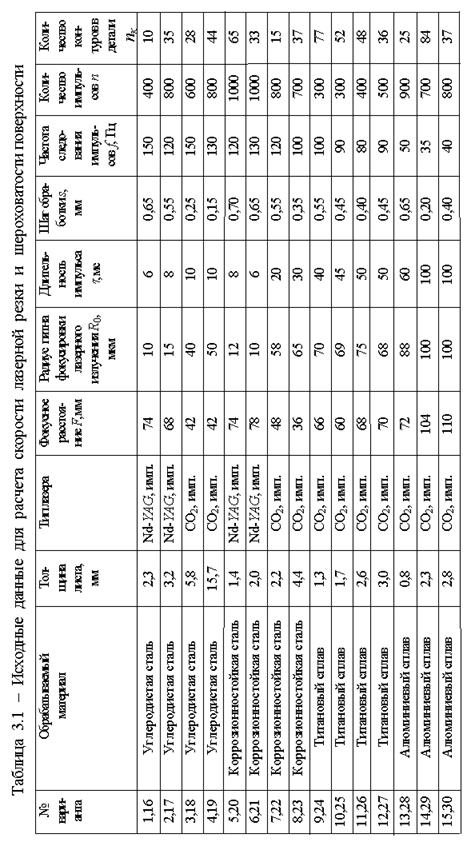

Варианты исходных данных для расчета – табл.5.

Оформление отчета.

Пояснительная записка выполняется в текстовом редакторе и отправляется на электронную почту преподавателя.

Состав записки: наименование работы; данные об авторе; задание; необходимые расчеты со ссылками и выводы.

Рис.1. Схема формирования реза импульсным излучением;

D 0 – диаметр пятна фокусировки

Рис.2. Зависимость скорости резки от толщины материала.

Таблица 1

Технические данные лазерной технологической установки «Квант-12»

| Активный элемент из алюмоиттриевого граната, мм 6,3×100 |

| Длина волны излучения, мкм 1,06 |

| Режим генерации импульсный |

| Средняя мощность излучения, Вт 30 |

| Длительность импульса, мс 1,5; 2; 2,5; 4; 5 |

| Энергия импульса излучения, Дж 0,1…10 |

| Частота повторения импульсов, Гц 0,1…35 |

| Скорость перфорации отверстий в материале толщиной до 2 мм, отв/с 20 |

| Максимальная толщина стенки для прошивки |

| отверстий, мм 15…20 |

| Максимальная толщина реза, мм 5…6 |

| Ширина реза, мм 0,2…0,4 |

| Максимальная скорость сварки, мм/мин точечной – 150…350; шовной – 600 |

| Максимальная глубина проплавления, мм 2…3 |

| Напряжение питания, В 200/380 |

| Потребляемая мощность, кВт 6 |

| Габариты, мм 1000х950х1230 |

| Масса, кг 350 |

Таблица 3

Исходные данные для оценки параметра шероховатости поверхности отверстия R z

| № вари- анта | Обрабатываемый материал | Обрабатываемость лазерным излуче- нием | c | x | y | z |

| 1,2,16,17 | Al | 4,57 | 10,3 | 1,3 | 0,78 | 0,24 |

| 3,18 | W | 18,4 | 1,8 | 0,97 | 0,27 | |

| 4,5,19,20 | Fe | 0,9 | 19,2 | 1,9 | 0,98 | 0,28 |

| 6,7,21,22 | Cu | 1,43 | 16,1 | 1,7 | 0,95 | 0,25 |

| 8,9,23,24 | Ni | 2,35 | 14,5 | 1,4 | 0,88 | 0,26 |

| 10,25 | Pb | 35,8 | 4,6 | 1,2 | 0,58 | 0,20 |

| 11,12,26,27 | Cr | 23,3 | 5,8 | 1,3 | 0,66 | 0,22 |

| 13,14,28,29 | Mo | 1,25 | 15,4 | 1,7 | 0,96 | 0,26 |

| 15,30 | Ti | 3,50 | 12,3 | 1,5 | 0,85 | 0,23 |

Таблица 4

Значения удельной энергии разрушения материалов

| Материал | Lэ, кДж/см3 | Материал | Lэ, кДж/см3 |

| Твердые сплавы Т30К4 ТН20 ВК2 ВК6 ВК20 Карбиды TiC WC | Металлы Fe Ti Al Nb W Mo Cu Zn Ni Pb Cr |