Цель работы

Привить студентам практические навыки при назначении режимов гидроабразивной резки, расчете скорости истечения жидкости через сопло.

Содержание работы

1. Расчёт времени резки.

2. Расчёт массы абразива, расходуемого на резку.

3. Расчёт напора,скорости истечения жидкости и расхода воды через сопло.

Задание

Каждому студенту преподавателем предлагается номер задания из перечня (прил.1).

Последовательность выполения:

1)Расчёт времени резки:

По табл. 1 выбираем нужную скорость резки и по формуле

,мин,

,мин,

где -скорость резки(мм/мин), a-толщина материала(мм).

2)Расчёт массы абразива, расходуемого на резку:

Исходя из задания, зная расход абразива и время резки, можем определить массу расходуемого абразива по формуле:

где Р- расход абразива (г/мин), t- время резки(с).

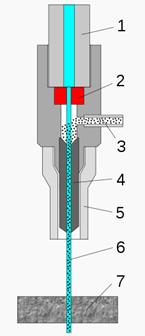

3) Установка для гидроабразивной резки состоит из:

Рисунок 1 –Схема установки гидроабразивной резки

1 - подвод воды под высоким давлением, 2 - Сопло, 3 - подача абразива, 4 - смеситель, 5 - кожух, 6 - режущая струя, 7 - разрезаемый материал.

Суть функционирования гидроабразивных станков сводится к следующему процессу. Мощный насос водно-абразивного станка подает воду в сопло (используется давление от 1тыс. до 6 тыс. ПА).

Диаметр сопла подбирается в зависимости от технических характеристик металла и может составлять до 0,5 мм.

После чего образуется скоростная струя, за счет которой и происходит вымывание частиц материала по линии среза.

Дополняя водную струю абразивом, ее мощность увеличивают в несколько раз, благодаря чему станок может с высокой точностью раскроить изделие, толщиной свыше 300 мм.

Расчёт напора:

,

,

Где Н- нормальное давление, α0-угол наклона насадки равный 1,v0-

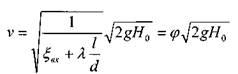

Расчёт скорости истечения:

Расчёт скорости истечения:

,

Где ζвх-коэффициент расхода равный 0,5; λ-размерный коэффициент равный 1; l- длина насадки(мм); d-диаметр насадки(мм); H0-действующий напор при избыточном давлении; φ-коэффициент скорости равный 0,82

Рсчёт расхода:

Q=µω(2gH)0,5,

где µ-коэффициент расхода равный 0,61; H-напор воды; ω-площадь отверстия, которая находится по формуле:

ω=(π*d2)/4,

где d-диаметр отверстия сопла.

Задание к практической работе №5

Гидроабразивная резка

Обрабатываемый материал и качество поверхности выбираются по таблице1

Таблица 1

| № варианта | Материал | Качество порехности |

| 1,2 | Мрамор | Отличное |

| 3,4 | Мрамор | Отличное |

| 5,6 | Мрамор | Отличное |

| 7,8 | Керам. гранит | Отличное |

| 9,10 | Керам. гранит | Удовлетв. |

| 11,12 | Гранит | Удовлетв. |

| 13,14 | Гранит | Удовлетв. |

| 15,16 | Гранит | Удовлетв. |

| 17,18 | Алюминий | Удовлетв. |

| 19,20 | Алюминий | Удовлетв. |

| 21,22 | Алюминий | Хорошее |

| 23,24 | Углерод. сталь | Хорошее |

| 25,26 | Углерод. сталь | Хорошее |

| 27,28 | Углерод. сталь | Хорошее |

Рабочая жидкость –20% раствор граната(Al2O3)

Расход абразива в зависимости от разрезаемого материала находится в диапазоне от 150-190 г/мин. (мрамор) и 160-200 (для керамического гранита) до 300-450 г/мин. (для стали), 250-300 г/мин(алюминий), 180-230(гранит).

Соотношение длины к диаметру отверстия сопла

Таблица 2

| № варианта | 1,2 | 3,4 | 5,6 | 7,8 | 9,10 | 11,12 | 13,14 | 15,16 | 17,18 | 19,20 | 21,22 | 23,24 | 25,26 | 27,28 |

| l/d, мм |

Напор воды H

Таблица 3

| № варианта | 1,2 | 3,4 | 5,6 | 7,8 | 9,10 | 11,12 | 13,14 | 15,16 | 17,18 | 19,20 | 21,22 | 23,24 | 25,26 | 27,28 |

| Н, м | 0,64 | 0,7 | 0,5 | 0,69 | 0,47 | 0,43 | 0,51 | 0,78 | 0,92 | 0,84 | 0,53 | 0,61 | 0,88 | 0,43 |

Таблица 4 Скорости резки

| Материал | Толщина, мм | Скорость при различном качестве поверхности резки, мм/мин | ||

| Отличное | Хорошее | Удовлетв. | ||

| Мрамор | ||||

| Мрамор | ||||

| Мрамор | ||||

| Керам. гранит | ||||

| Керам. гранит | ||||

| Гранит | ||||

| Гранит | ||||

| Гранит | ||||

| Алюминий | ||||

| Алюминий | ||||

| Алюминий | ||||

| Углерод. сталь | ||||

| Углерод. сталь | ||||

| Углерод. сталь |

Список рекомендуемой литературы.

1. Круглов В.В., Электрофизикохимические и комбинированные методы обработки: учеб. пособие / В.В.Круглов; Нижегород.гос.техн.ун-т им.Р.Е. Алексеева; - Нижний Новгород, 2013. -207 с.

2. Григорьев, С.И. Технология обработки концентрированными потоками энергии: учебник для вузов / С.И. Григорьев, Е.В.Смоленцев – Старый Оскол: ТНТ, 2012 – 280 с.

3. Схиртладзе, А.Г. Технологические процессы в машиностроении: учебник для вузов/ А.Г. Схиртладзе, С.Г. Ярушин. – Старый Оскол: ТНТ, 2010 г. – 524 с.

4. Мороз И.И., Электрохимическая обработка металлов/ Мороз И.И. и др., М., «Машиностроение», 1969; 208 стр.

Приложение 1

Задания к работе № 1

Расчет режимов ЭЭКПО и рабочих размеров ЭИ. Проектирование ЭИ.

Для всех изделий материал – сталь У10А (HRC 60)

Размеры по вариантам.

1 (4, 7, 10, 13, 16, 19, 22, 25, 28, 31, 34):

h = 10 mm; l = 25 m m; b = 12 mm; d = 10 mm; D = 20 mm; l1 = 3 mm; b1 = 5 mm; R = 40 mm; L =320 mm; B = 180 mm; H = 150 mm (габариты изделий)

2 (5, 8, 11, 14, 17, 20, 23, 26, 29, 32, 35) – все размеры варианта 1 х 1,5;

3 (6, 9, 12, 15, 18, 21, 24, 27, 30, 33, 36) – все размеры варианта 1 х 2,0.

Программа выпуска по вариантам: (1 – 9) – 1 шт.; (10 – 18) – 5 шт.; (19 – 27) – 10 шт.; (28 – 36) – 100 шт.

1-3 4-6

7 – 9 10 - 12

13-15 16-18

19-21 22-24

25-27 28-30

31-33 34-36

Приложение 2

Задание к работе № 2.

ЭЭО НЭП. Расчет режимов обработки и разработка УП

Для всех изделий материал – сталь У10А.

Размеры по вариантам: 1 (4, 7, 10, 13, 16, 19, 22, 25, 28, 31, 34) –

h = 10 мм; l = 25 мм; b = 10 мм; D = 15 мм; L = 200 мм; B = 100 мм (габаритные размеры изделий в плоскости XOY).

2 (5, 8, 11, 14, 17, 20, 23, 26, 29, 32, 35) – все размеры варианта 1 х 1,5.

3 (6, 9, 12, 15, 18, 21, 24, 27, 30, 33, 36) – все размеры варианта 1 х 2,0.

Шероховатость получаемой поверхности Ra 2,5.