Влияние промышленной эксплуатации на свойства железооксидного катализатора было исследовано на катализаторе, промотированном калием.

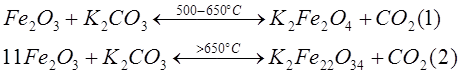

Для формирования активной фазы моно- и полиферритов калия, катализатор на стадии приготовления прокаливают на воздухе при температуре 650-950 ºС. Ферриты калия образуются в результате топохимического взаимодействия гематита с карбонатом калия согласно уравнениям (1), (2):

В промышленных адиабатических реакторах снижение температуры по слою катализатора происходит неравномерно за счет протекания реакции дегидрирования. Интенсивное снижение температуры наблюдается в верхнем слое и составляет около 33ºС, тогда как в нижнем - 15ºС, вследствие уменьшения концентрации исходного компонента. В результате полного уноса ионов калия и невозможности образования его ферритов верхний слой дезактивируется, при этом на поверхности дезактивированного катализатора начинают активно протекать побочные реакции крекинга. В процессе эксплуатации катализатора (8-12 тыс.ч) в жестких условиях (высокая температура разбавления сырья паром в массовом соотношении равном 1:(5÷5,6)) происходит частичное или полное разложение активной ферритной фазы с образованием гематита и последующим его восстановлением до магнетита а карбоната калия.

Моноферрит калия как наиболее активная фаза в условиях реакции дегидрирования формируется на поверхности полиферрита калия. Было установлено, что полиферрит при эксплуатации теряет калий намного быстрее и легче по сравнению с моноферритом. По мере уменьшения содержания калия в моноферритном слое образуются каналы для доступа к поверхности полиферрита калия, с которой калий уносится намного быстрее, чем с моноферрита, и формируется неактивная фаза магнетита. Все это приводит к необратимой дезактивации катализатора и сопровождается уменьшением активности.

Авторами [2] были определены элементный и фазовый состав для свежего и отработанных в течение 8 тыс.ч промышленных образцов катализатора, отобранных из разных точек по высоте и диаметру катализаторного слоя (рис.1). Исследовались свежий образец (№0) и отработанные образцы из верхнего (№6, 3, 7), среднего (№1, 2, 8) и нижнего (№4, 5, 9) слоев катализатора, а также прокаленные образцы (№8* и №9*) при температуре 850ºС. Выяснилось, что в процессе эксплуатации катализатора происходит изменение его элементного и фазового состава. По результатам элементного анализа (табл. 1) в образце верхнего слоя (№7) катализатора отсутствовал калий. Разрушение активной фазы - ферритов калия вследствие полного его уноса, вероятно, обусловило снижение активности катализатора и явилось причиной его необратимой дезактивации. Поэтому дальнейшие исследования проводились только на отработанных образцах среднего (образец №8) и нижнего (образец №9) катализаторных слоев.

Рис. 2

С помощью микрозондового рентгеноспектрального анализа было показано, что в отработанном образце наблюдается существенное увеличение концентрации ионов калия в центре гранул, а ионов кальция, церия и магния - по периферии гранулы (табл.1).

Перераспределение элементов по диаметру гранул катализатора в процессе эксплуатации может приводить к изменениям фазового состава, для чего исследованы свежий и отработанные образцы методом РФА. Фазовые составы отработанных образцов близки между собой, но существенно отличаются от состава свежего образца. В последнем присутствуют фазы полиферрита калия, церианита и гематита. Для отработанных образцов характерно наличие магнетита, церианита и гематита. Оксид церия в процессе эксплуатации увеличивает размеры ОКР с 224 до ~ 355÷392 Ǻ, что, вероятно, обусловлено его миграцией на внешнюю поверхность катализатора с последующей агломерацией и рекристаллизацией в микрокристаллы более крупных размеров. Для отработанных образцов характерно снижение содержания моноферрита калия с 0,16 до 0,03 мас.%.

Таблица 1 - Результаты рентгеноспектрального и элементного анализов свежего и отработанных образцов катализатора

| Наименование элемента | Содержание элементов, по данным рентгеноспектрального анализа, мас. % | Содержание элементов в ионной форме по данным элементного анализа, мас. % | |||||||

| №0 | №7 | №9 | №0 | №7 | №9 | ||||

| Центр | Край | Центр | Край | Центр | Край | ||||

| Mg | 0,82 | 0,86 | 0,67 | 1,14 | - | 14,04 | 100,0 | 94,4 | 95,1 |

| K | 5,40 | 8,93 | - | - | 10,32 | 7,40 | 100,0 | 0,2 | 99,0 |

| Ca | 1,35 | 1,39 | 0,79 | 1,03 | 0,70 | 1,07 | 100,0 | 70,3 | 81,8 |

| Fe | 56,70 | 52,55 | 64,04 | 62,63 | 33,93 | 43,59 | 100,0 | 115,3 | 104,6 |

| Ce | 9,35 | 9,50 | 12,07 | 11,60 | 5,26 | 8,32 | 100,0 | 81,4 | 61,3 |

Разрушение полиферрита калия сопровождается частичным элиминированием калия в виде K2CO3. По результатам селективного химического анализа карбоната калия в среднем и нижнем слоях больше, чем в свежем. Отработанные образцы катализатора характеризуются большим содержанием физически адсорбированной воды в составе карбоната калия, способной формировать гигроскопичные кристаллогидратные соединения.

Отработанные образцы катализатора содержат магнетит и карбонат калия. Можно было предположить, что окислительная регенерация позволит перевести магнетит в гематит, которые при дальнейшем взаимодействии с карбонатом калия сформирует каталитически активную ферритную составляющую. Для обеспечения окисления магнетита и образования полиферритной фазы температура регенерации образцов отработанного катализатора должна быть выше 850 ºС. В процессе окислительной регенерации формируются микрокристаллы гематита, соизмеримые с гематитом в свежем образце и размерами ОКР магнетита в отработанных образцах. По результатам РФА наблюдается снижение доли кристаллической фазы Fe2O3, KFexOy и CeO2. Вероятно, регенерация приводит лишь к частичной кристаллизации рентгеноаморфных ферритов калия и образованию оксида железа с частичным включением ионов церия в матрицу оксида железа. Изменение активности катализатора может быть вызвано также уменьшением содержания оксида церия. Однако дополнительное введение церия способствует лишь частичному увеличению активности образцов.

Из результатов селективного химического анализа следует, что прокаливание отработанных образцов лишь незначительно увеличило концентрацию KFeO2 и, соответственно, нельзя было ожидать появления активности. Таким образом, в результате необратимых изменений элементного, фазового составов и структурных свойств катализаторов в процессе эксплуатации восстановление его активности путем термообработки при 850ºС на воздухе невозможно[2].

Выводы

Установлена взаимосвязь каталитической активности ферритных систем с порядковым номером щелочного промотора.

Выявлено влияние добавок соединений Mo, Ca, Mg, Zn на фазовый состав и каталитические свойства полиферритов тяжелых щелочных металлов.

Установлено, что катионы двухвалентных металлов, имеющие близкий к Fe2+ ионный радиус, заметно стабилизируют фазу K-β″-Fe2O3, однако это приводит к значительному снижению каталитической активности в реакции дегидрирования.

Показано, что окислительная регенерация отработанных образцов не приводит к восстановлению фазового состава исходного катализатора, в результате необратимых изменений элементного, фазового составов и структурных свойств катализаторов в процессе эксплуатации восстановление его активности путем термообработки при 850ºС на воздухе невозможно.

Список использованной литературы

1. Качалов Д.В. Исследование процессов образования каталитически активных ферритов щелочных металлов. / Качалов Д.В., Степанов Е.Г., Котельников Г.Р. // Известия ВУЗов. Химия и химическая технология, 2008, т.51, №7, с.45-47.

2. Ламберов А.А. Влияние промышленной эксплуатации и окислительной регенерации на активность, элементный и фазовый составы железооксидного катализатора дегидрирования метилбутенов. / Ламберов А.А., Гильманов Х.Х., Шатохина Е.В., Дементьева Е.В., Гильмуллин Р.Р., Герасимов Д.Н. // Катализ в химической и нефтехимической промышленности, 2008, №1, с.20-26.

. Качалов Д.В. Взаимосвязь фазового состава и физико-химических свойств ферритных систем, каталитически активных в реакциях дегидрирования. / Автореферат диссертации на соискание ученой степени кандидата технических наук // Иваново 2009, https://main.isuct.ru/files/publ/diss/2702092.doc