Контрольная работа

На тему: Природа каталитической активности полиферритов тяжелых щелочных металлов

Ярославль 2009

Содержание

Введение

Закономерности формирования свойств полиферритов тяжелых щелочных металлов

Влияние промотирующих и модифицирующих добавок на формирование фазового состава и каталитических свойств ферритов

Влияние промышленной эксплуатации на активность, элементный и фазовый составы железооксидного катализатора

Выводы

Список использованной литературы

Введение

Гетерогенный катализ имеет огромное значение для химической и нефтехимической индустрии. Железооксидные катализаторы являются основой ряда катализаторов дегидрирования олефиновых и алкилароматических углеводородов. В современных условиях имеет огромное значение улучшение технико-экономических показателей процессов получения углеводородов, что в свою очередь, в значительной степени определяется эффективностью работы катализатора. Поэтому знание природы каталитической активности и создание катализаторов, обладающих высокими селективностью, активностью и механической прочностью является одним из важнейших направлений для решения задачи повышения экономической эффективности и конкурентоспособности российской промышленности.

Целью работы является выяснение закономерностей формирования каталитических свойств полиферритов тяжелых щелочных металлов как активных компонентов железооксидных катализаторов дегидрирования.

Закономерности формирования свойств полиферритов тяжелых щелочных металлов

щелочной металл полиферрит катализатор

Компонентом, обладающим высокой начальной каталитической активностью, является оксид железа. Однако, вследствие спекания и зауглероживания поверхности в условиях реакции, его эффективность снижается. Присутствие щелочных металлов, например, калия в катализаторе стабилизирует оксиды железа. Исследования фазового состава железооксидных катализаторов в условиях, приближающихся к условиям процессов дегидрирования показали, что активными компонентами катализаторов являются смеси моно- и полиферритов щелочных металлов. Ранее было изучено влияние природы щелочного промотора на каталитическую активность модельных ферритных катализаторов в реакции дегидрирования этилбензола и установлено, что как конверсия, так и селективность катализатора увеличиваются с возрастанием порядкового номера щелочного промотора. Это объясняется возрастанием ионной силы щелочного промотора и ослаблением окружающих связей Fe-O, что приводит к превращению оксида железа с высокой степенью окисления в оксид железа с низкой степенью окисления и наоборот (осуществляется окислительно-восстановительный механизм катализа). Поэтому авторами [1] было продолжено изучение влияния природы щелочного промотора на процесс твердофазного взаимодействия гематита с карбонатами щелочных металлов и фазовый состав продуктов синтеза, при этом упор делался на щелочные металлы с большим ионным радиусом - Rb и Cs как наименее изученные.

Проведенные эксперименты с привлечением комплекса спектральных и химических методов анализа показали, что реакции ферритообразования, протекающие в процессе термообработки железооксидных катализаторов, являются типичными топохимическими процессами. Данные ЯГР спектроскопии указывают на интенсивный электронный обмен по цепочке  , который инициирует окислительно-восстановительные процессы на поверхности ферритов. С возрастанием порядкового номера щелочного металла уменьшается стабильность образующихся структур и проявляется тенденция к образованию полиферритов.

, который инициирует окислительно-восстановительные процессы на поверхности ферритов. С возрастанием порядкового номера щелочного металла уменьшается стабильность образующихся структур и проявляется тенденция к образованию полиферритов.

Изучение кинетики ферритообразования методом дифференциального термического анализа (ДТА) показало, что процесс взаимодействия гематита с карбонатами щелочных металлов начинается существенно ниже температур плавления и разложения последних. Следовательно, реакции между компонентами реакционных смесей протекают как типично твердофазные [1].

В зависимости от мольного соотношения Me2CO3:Fe2O3, которое в экспериментах менялось от 1:1 до 1:11, образцы после прокаливания содержали моно- и полиферриты соответствующего щелочного металла, остаточный (непрореагировавший) гематит. Установлено, что при температурах 970-1025 К в средах воздуха, азота и водяного пара продукты термообработки состоят из моноферритов MeFeO2 и полиферритов двух типов Me2O·6Fe2O3 и MeFe11O17, а также небольших количеств непрореагировавших исходных компонентов. Количественное содержание указанных фаз зависит от типа щелочного металла, соотношения Me2CO3:Fe2O3, среды ферритообразования.

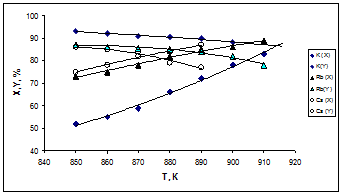

По сравнению с моноферритами более перспективные результаты при исследовании каталитической активности были получены на образцах полиферритов калия, рубидия и цезия, содержащих также остаточное количество гематита. Мессбауэровский спектр калиевого феррита представляет собой суперпозицию трех разрешенных секстетов, наиболее интенсивный из которых относится к гематиту, остальные - к полиферриту калия. Мессбауэровский спектр образца, содержащего рубидий, состоит из трех неразрешенных секстетов. Значение конверсии для всех образцов примерно в 1,5-1,8 раза больше, чем для катализаторов, содержащих моноферриты щелочных металлов и величина ее возрастает с ростом атомной массы щелочного металла. Очевидно, это обусловлено тем, что катионы железа в структуре полиферрита находятся не только в тетраэдрическом окружении, но и в октаэдрических позициях. Это приводит к увеличению числа каталитически активных центров на поверхности катализатора и, соответственно, к росту величины конверсии. Иначе дело обстоит с величиной селективности. В случае полиферритов она максимальна у ферритов калия и далее уменьшается у ферритов цезия и рубидия, причем по величине она уменьшается с ростом температуры. У цезиевого полиферрита при 893 К селективность имеет меньшее значение, чем у моноферрита цезия, примерно, в 1,2 раза. Если выбрать за опорную точку пересечение кривых конверсии и селективности для полиферрита калия и принять ее за максимум активности его как катализатора, то анализ графика на рисунке 1 показывает, что с ростом атомной массы щелочного металла точка максимальной активности переходит в область более низких температур с 917 К для калия на 875 К для цезия, что весьма ценно для практического применения.

Рис. 1 - Конверсия (Х) и селективность (g) полиферритов щелочных металлов

Проведенные исследования показывают, что величина конверсии в реакции дегидрирования возрастает при переходе к более тяжелому щелочному металлу и она существенно больше у полиферритов по сравнению с моноферритами. Величина селективности уменьшается для полиферритов при переходе от лития к цезию. Величину конверсии определяет структура полиферрита, причем она возрастает с увеличением атомной массы щелочного метала. Кроме того, введение более тяжелого щелочного металла позволяет снизить температуру процесса при сохранении практически той же активности.