Государственное бюджетное профессиональное образовательное учреждение «Сергиевский губернский техникум»

ДНЕВНИК

По производственной практике (по профилю специальности)

ПМ.03 Производство колбасных изделий, копчёных изделий и полуфабрикатов

специальность 19.02.08. Технология мяса и мясных продуктов

Студента Чечина Владислава Сергеевича

Руководитель практики: Ращупкина Антонина Михайловна

с. Сергиевск, 2018 г.

Д Н Е В Н И К

| Дата | Место работы | Содержание работы | Примечание (результат работы, каждые 10 дней – печать и подпись руководителя практики) |

| 16.03.2018 | ООО Сургутский «Мясокомбинат» | Выехал на место прохождения практики. Ознакомился с предприятием, режимом работы. Получил спец. одежду и прошёл инструктаж по технике безопасности. Проводил входной контроль сырья для производства полуфабрикатов. Осматривал поступившие на предприятие свиные и говяжьи полутуши: проводил органолептическую оценку мяса (цвет – светло-розовый, запах- специфический, корочка подсыхания - сухая, мясной сок - прозрачный, консистенция – плотная, ямка при надавливании выравнивается), проверял ветеринарные сопроводительные документы, наличие и достоверность результатов ветеринарно-санитарной экспертизы, печатей и клейм государственной ветеринарной службы. | Получил навык проведения входного контроля основного мясного сырья для производства полуфабрикатов. |

| 17.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил входной контроль основного растительного сырья для производства полуфабрикатов: репчатый лук, картофель. Обращал внимание на внешний вид сырья, запах, цвет как внешне, так и на разрезе, твёрдость продукта. Растительное сырьё пройденное входной контроль направлялась на дальнейшую переработку. | Получил навык проведения входного контроля основного растительного сырья. |

| 18.03.2018 | Выходной | ||

| 19.03.2018 | ООО Сургутский «Мясокомбинат» | Принимал и оценивал качество вспомогательных материалов (соль, перец) для полуфабрикатов. Осуществлялся внешний осмотр продукции, чтобы не было плесени, грязи и обязательно был сертификат качества на данную продукцию. Распределял поступившее сырье и вспомогательные материалы, направленные на производство мясных изделий. | Получил навык провидения входного контроля вспомогательных материалов. |

| 20.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил контроль качества готовых полуфабрикатов. Определял качество и соответствие готовой продукции требованиям нормативной документации. Проводил органолептическую оценку готового продукта, обращал внимание на внешний вид, форму, консистенцию, цвет и вид на разрезе, запах, вкус. Продукт должен быть цельной, без трещин, ломаных краёв и других внешних дефектов. Цвет, запах и вкус должны быть свойственны продуктам. | Получил навык проведение контроля качества готового полуфабриката. |

| 21.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил подготовку сырья для производства полуфабрикатов: разделывал свиные полутуши на стационарных столах и разделочных конвейерах. При разделке свиных полутуш сначала отделял лопаточную, а затем грудино-реберную, включая шейную и филейную части. От задней половины отделял крестцовую часть. На разделочных конвейерах производил комбинированную разделку свинины. От полутуши отделял задний окорок с крестцовой частью, затем крестцовую часть от окорока. Лопаточный и шейный отрубы отделял от средней части между четвертым и пятым ребром. Из полученных частей выделял отрубы для изготовления полуфабрикатов, а остальное мясо направлял на обвалку. После разделки полутуш на отруба, я производил обвалку: свиные лопаточные части обваливал основными приёмами: сначала отделяют кости предплечья, затем лопаточную кость, после чего плечевую кость. Среднюю часть обваливал вместе с шейными и поясничными позвонками, а также грудной костью. При обвалке окороков применял три основных приёма: сначала отделял тазовую, затем берцовую, а после этого бедренную кости. Следом производил жиловку: при жиловке обваленной свинины выделял шпик, мелкие кости, хрящи, становые жилы и крупные сухожилия. При жиловке свинины II, III и IV категорий упитанности выделял соответственно 2,1 и 1,3 % соединительной ткани и хрящей от массы мяса на костях или 2,5 и 1,5 % от массы мяса без костей (обваленного мяса). | Получил навык разделки полутуш свинины на конвейерах и стационарных столах. Получил навык обвалки и жиловки. |

| 22.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил подготовку растительного сырья и вспомогательных материалов для производства полуфабрикатов. Производил очистку свежего лука, удалял шелуху, промывал под проточной водой. Производил очистку картофеля, промывал. Просеивал муки, чтобы убрать примеси. Отделял от скорлупы куриные яйца. | Получил навык подготовки растительного сырья и вспомогательных материалов. |

| 23.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил технологические операции при производстве натуральных полуфабрикатов (крупнокусковых, порционных, мелкокусковых). Крупнокусковые полуфабрикаты выделял из обваленного мяса. Они представляют собой мякоть или пласты мяса, снятые с определенных частей полутуш и туш в виде крупных кусков, зачищенных от сухожилий и грубых поверхностных пленок, с сохранением межмышечной соединительной и жировой тканей. Поверхность крупных кусков была ровной, не заветренной, с заровненными краями. Определенные виды крупнокусковых полуфабрикатов использовал для изготовления порционных и мякотных мелкокусковых полуфабрикатов. Из свинины выделял, тазобедренную, лопаточную, шейную части. Обвалку отрубов производил на стационарных столах. Обвалку полутуш производил с полной зачисткой. Крупнокусковые полуфабрикаты: - окорок – слой подкожного жира до 10 мм снизу отделяют мясо с большим количеством соединительной ткани; - корейка – спинная часть с реберными костями длинной до 80 мм без спинных, поясничных и остистых отростков. с наружной стороны слой шпика не более 10 мм; - грудинка – реберная часть спинно–реберной части туши без грудной кости, сосковой и паховой частей; - шейная часть – мякоть шейной части и подлопаточная часть, межмышечная и соединительная ткани не удалены. - лопаточная часть – мякоть, имеющая с внешней стороны жир слоем до 10 мм. Слой мяса без грубой соединительной ткани, расположенной на лучевой и локтевых костях, и без мяса, снятого с внутренней стороны лопаточной кости, края заровнены. Мелкокусковые – кусочки мяса определенной формы и размера, иногда с костью (рагу).Мелкокусковые полуфабрикаты представляют собой кусочки с заданным содержанием мясной ткани. - бефстроганов – брусочки мяса длиной 30 – 40 мм, массой 5 – 7 г; - мясо для шашлыков – кубики мяса массой 30 – 40 г. Из толстого и тонкого краев готовят: - антрекот – кусок мяса овально–продолговатой формы толщиной 15 – 20 мм, допускается наличие жира слоем не более 10 мм, масса 80 или 125 г; - бефстроганов – готовят так же как и из вырезки; - поджарка – ломтики мяса толщиной 5 мм и массой 10 – 15 г; Порционными полуфабрикатами называются мясные изделия, порция которых состоит из одного или двух кусков, приблизительно одинаковых по массе и размеру. Получал их из крупнокусковых полуфабрикатов или отдельных частей туши. Порционные и мелкокусковые полуфабрикаты выпускал в охлажденном состоянии. Они предназначаются для жарения цельными кусками. Для их изготовления использовал лишь наиболее нежные части туши - вырезку, мякоть спинной, поясничной и тазобедренной частей, которые составляют 14-17% массы туши. - стейк, бифштекс - куски мяса неправильной формы без жира, толщиной 20 – 30 мм, нарезают из головки вырезки. – филе – из средней части вырезки кусок высотой 40 – 50 мм - лангет – два примерно равных по массе куска мяса в виде листочка толщиной 10 – 12 мм, из тонкого конца вырезки. | Получил навык проведение технологических операции при производстве натуральных полуфабрикатов |

| 24.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил технологическую операцию при производстве панированных и маринованных полуфабрикатов. Для изготовления панированных полуфабрикатов наряду с мясным сырьем применял льезон и панировку. Льезон изготовлял из свежих яиц, соли и воды, тщательно сбивал смесь для получение однородной массы. Нарезанные натуральные полуфабрикаты погружал в льезон, затем вынимал из него, оставляют на некоторое время для стекания избытка льезона, после чего панировал в панировочных сухарях. Покрывая пленкой поверхность натуральных полуфабрикатов, льезон предотвращает вытекание из них мясного сока при термической обработке. B результате панированные полуфабрикаты в готовом к употреблению виде получаются более сочными и мягкими. Производил маринование полуфабрикатов, тем самым увеличивал срок хранения (до 3 недель). Маринованные полуфабрикаты отличаются от обычных натуральных не только своим внешним видом, но и вкусовыми качествами. В состав маринадов добавлял пряности, зелень, соль, растительное масло, специи. Маринады подходят для маринования мяса всех видов, в том числе птицы. Крупные куски мяса шприцевал маринадами, а затем производил их массирование на массажёрах 10-30 мин. Мелкие кусочки мяса для рагу, шашлыков, жаркого, бефстроганова перемешивал с маринадами и выдерживал в емкостях при 2-4 °C в течение 8-12 часов. | Получил навык панирование и маринование полуфабрикатов. |

| 25.03.2018 | Выходной | ||

| 26.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил технологические операции при производстве быстрозамороженных полуфабрикатов в тесте. Приготовление теста: Просеянную муку для приготовления теста подавал с температурой 19±1ºС, вода – не ниже 39±1ºС. Тесто приготовлял в тестомесильных машинах периодического действия не менее 15 мин. Температуру теста после перемешивания поддерживал в пределах 28±2ºС. Готовое тесто выдерживал перед формовкой 20-40 мин. Приготовление фарша: Фарш готовил на фаршемешалке периодического действия в течение 4-8 мин, добавляя воду в количестве 15-20% от массы мясного сырья и чешуйчатый лед – до 5%, взамен воды. Температура готового фарша должна быть не выше 14ºС. Формовка полуфабрикатов: Осуществлял вручную. Во избежание прилипания теста к штамповочному барабану его непрерывно посыпают мукой, излишки которой повторно используют при замесе теста. После формовки полуфабрикаты укладывал на посыпанные мукой лотки и направлял на замораживание. Замораживание следует проводить быстро, обеспечивая этим сохранность вкусовых и других показателей качества. Процесс замораживания осуществлял в морозильных камерах, скороморозильных аппаратах. Замораживание ведут до достижения температуры в центре полуфабриката -10ºС и ниже. | Получил навык проведения технологической операции при производстве быстрозамороженных полуфабрикатов в тесте. |

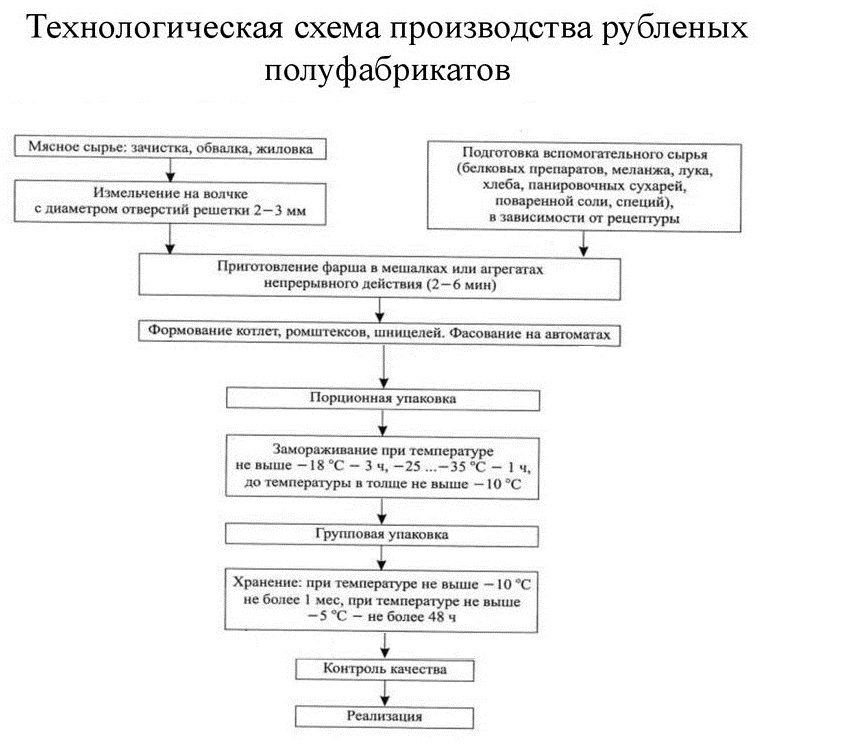

| 27.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил технологические операции при производстве рубленых полуфабрикатов. Общая технологическая схема производства рубленых полуфабрикатов включает следующие операции: - подготовку сырья и вспомогательных материалов; -приготовление фарша; -порционирование и формование полуфабрикатов; -охлаждение или замораживание; -упаковку, маркировку, хранение и транспортирование. (Приложение 1). Подготавливал сырьё и вспомогательные материалы: для натуральных рубленых полуфабрикатов котлетное мясо и жирсырец, если он входит в рецептуру полуфабриката для полуфабрикатов из котлетной массы измельченное котлетное мясо соединял с предварительно замоченным в воде или молоке черствым пшеничным хлебом первого или высшего сорта (22…25 % массы мяса), луком репчатым (котлеты домашние и московские) а затем повторно пропускал через мясорубку. Сухари панировочные просеивал. Соль использовал в сухом виде с предварительным просеиванием или в растворе с водой после фильтрования. Приготовление фарша: Для приготовления фарша применял мешалки периодического действия. При выработке натуральных рубленых полуфабрикатов в фаршемешалку последовательно (согласно рецептуре) загружал: измельченное котлетное мясо, шпик (для бифштексов), мелко нарезанный репчатый лук, воду (8… 12 % массы мяса), соль, перец и другие специи (в зависимости от приготовляемого полуфабриката). При составлении фарша для котлетной массы в фаршемешалку последовательно загружал в соответствии с рецептурой: измельченное вместе с хлебом котлетное мясо, воду (30…35 % массы мяса с учетом воды или молока для замачивания хлеба), соль, перец, а также и другие рецептурные компоненты (лук, яйца и т.д.). Загруженное сырье перемешивал в течение 4…6 мин до образования однородной массы. При ручном способе перемешивание заканчивал тогда, когда масса перестает прилипать к рукам. Для понижения температуры фарша при перемешивании в мешалку рекомендуется добавлять дробленый или чешуйчатый лед вместо 20 % расходуемой воды. Температура фарша должна быть не выше 12 °С. Подготовленный фарш должен быть немедленно направлен на формование полуфабрикатов. Порционирование и формование: Подготовленный фарш порционировал (в зависимости от массы полуфабриката) и формировал из него полуфабрикаты. Масса полуфабриката и его форма определял технологической документацией и наименованием полуфабриката (Приложение 3). | Получил навык проведение технологических операций при производстве рубленых полуфабрикатов. |

| 28.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил технологические операции при производстве пельменей. Для производства пельменей всех видов применял мясо, жир, яйца и сырье растительного происхождения — муку и лук. Для производства пельменей в зависимости от их наименования применял свинину I и II категории упитанности, свинину любой упитанности. Обвалку и жиловку мясного сырья для пельменного производства производил по инструкциям и приемам, применяемым в колбасном производстве. Субпродукты I категории (мясная обрезь, сердца, мясо с голов), применял для изготовления пельменей, подвергал разборке и жиловке. Вовремя жиловки указанных субпродуктов из них удалял кровоподтеки, железы, остатки прирезей шкуры, грубую соединительную ткань, кровеносные сосуды, лимфатические узлы, мелкие косточки и хрящи. Жилованное мясо всех видов и субпродукты использовал для изготовления пельменей сразу без предварительного посола и выдерживания. Техническими условиями предусмотрено изготовление следующей номенклатуры пельменей: пельмени русские, пельмени сибирские, пельмени свиные, пельмени субпродуктовые и пельмени иркутские. | Получил навык проведения технологических операций при производстве пельменей. |

| 29.03.2018 | ООО Сургутский «Мясокомбинат» | Проводил технологические операции при производстве полуфабрикатов из мяса птиц. Ассортимент полуфабрикатов из мяса птицы: натуральные (из мяса цыплят-бройлеров, из мяса кур, цыплята любительские и цыплята табака, наборы из субпродуктов птицы), рубленые (котлеты куриные школьные и биточки куриные детские), мясо птицы фасованное, готовые быстрозамороженные блюда и пельмени. Шницель из кур. У большого филе отрезал плечевую косточку, филе зачищал. Затем большое и малое филе слегка отбивал, у большого филе надрезаюл сухожилия в 2-3 местах, клал на него малое филе и закрывал краями большого филе, придавая овальную форму. Смачивал в льезоне, панировал в панировочных сухарях. Котлеты по-киевски. Большое зачищенное и раскрытое филе слегка отбиваюл, делал надрезы сухожилия, клал кусочек отбитого малого филе, на него - охлажденное сливочное масло, сформованное в виде колбаски, сверху закрывал оставшимся малым филе и завертывал края большого филе. Затем смачивал в льезоне, панировал в белой панировке, снова смачивают в льезоне, панируют в белой панировке и до жаренья хранят в холодильнике, чтобы масло было застывшим. Котлетная масса. Для котлетной массы использовал кур, индеек, рябчиков. Производил разделку тушек курицы на столе, использовал мякоть филе и ножки. Производил обвалку, мякоть отделял от костей и кожи, пропускал через мясорубку, добавлял замоченный в молоке хлеб без корок, соль, сливочное масло, хорошо перемешивал в фаршемешалке и снова пропускают через мясорубку, перемешивал до однородной консистенции. Укладывал в тару и отправлял в холодильную камеру. (Приложение 2) | Получил навык проведение технологических операций из мяса птиц. |

| 30.03.2018 | ООО Сургутский «Мясокомбинат» | Использовал оборудование для измельчения мясного сырья при производстве полуфабрикатов. Для измельчения мясного сырья, лука и хлеба применял волчок. Процесс измельчения осуществляется двумя режущими плоскостями — плоскостью пера ножа и поверхностью сетки. Подача сырья к режущему механизму осуществляется шнеками, конструкция которых должна обеспечивать необходимое давление в зоне резания и продавливание измельченного сырья через выходные отверстия сетки по всей ее площади. Производительность волчка зависит от количества ножей и числа сеток, а также от размера отверстий в сетках. В настоящее время наиболее распространены волчки системы МП-2-220. Он состоит из загрузочной горловины, подающего шнека, режущего механизма, механизма, выталкивающего шнек с режущим механизмом. Перед сборкой волчка необходимо проверить заточку ножей и состояние решетки. Для этого надо наложить ножи на поверхность сетки; просветов между режущими кромками ножа и поверхностью сетки быть не должно. Ножи и сетки поочередно надевают на палец шнека, причем ножи вращаются вместе со шнеком, а решетки при помощи шпонки, расположенной на внутренней стороне рабочего цилиндра волчка, крепят к цилиндру волчка и при вращении шнека они остаются неподвижными. По окончании сборки режущего механизма в цилиндр волчка вставляют кольцо, надевают и завинчивают зажимную гайку волчка (затягивают) так, чтобы между ножами и сетками не образовались большие не плотности. Чрезмерно сильное затягивание зажимной гайки волчка приводит к быстрому износу ножей и сеток и может вызвать их поломку. Шнек с ножами в волчках вращается против часовой стрелки, поэтому при надевании ножей на палец шнека (червяка) необходимо следить за тем, чтобы режущая кромка ножей была направлена против часовой стрелки. При правильной сборке и хорошем состоянии механизма волчка температура мяса во время измельчения увеличивается на 4—6°. При работе на волчках необходимо соблюдать следующие правила техники безопасности: не включать неисправный волчок; мыть и разбирать волчок только после отключения от электросети и полной остановки режущего механизма; во время работы волчка не обирать фарш с решеток руками; не проталкивать мясо в загрузочную горловину волчка руками и не опускать руки в загрузочную горловину во время работы волчка. | Получил навык эксплуатации волчка. |

| 31.03.2018 | ООО Сургутский «Мясокомбинат» | Использовал оборудование для подготовки и обработки сырья растительного происхождения при производстве полуфабрикатов. Для просеивания сыпучих материалов использовал мукопросеиватель МПС-141. Просеиватель МПС-141 отличается небольшими габаритными размерами и высокой производительностью до 2500-3000 кг/в час. Шнековые просеиватели (в отличии от вибрационных) просты и удобны в эксплуатации. Качественное насыщение муки кислородом: сам процесс просеивания продукта через ячеистую сетку при помощи щеток происходит в специальной просеивающей камере, непосредственно в месте выхода продукта из просеивателя. Качественная очистка от примесей (наличие щеток, сит и магнитов). В конструкции просеивателя предусмотрены легко меняемые фильтры, которые дают возможность получать высокое качество просеянного продукта, соответствующее самым строгим нормам – от хлебобулочного производства до макаронных изделий. * Низкий уровень шума. * Размер ячейки просеивающей сетки: 1,2;1,4 (мука) / 2,5 (сахар) мм. * Высота до среза просеивающей камеры - 1000 мм. Для промывки растительного сырья использовал металлические чаны с водой. Для очистки овощей, используемых для производства полуфабрикатов, использовал ножи. | Получил навык эксплуатации оборудования для подготовки и обработки растительного сырья. |

| 01.04.2018 | Выходной. | ||

| 02.04.2018 | ООО Сургутский «Мясокомбинат» | Использовал оборудование для изготовления и перемешивания фарша. Для перемешивания применяют различные типы фаршемешалок и смесителей Фаршемешалки периодического действия с винтообразными лопастями широко распространены в мясной промышленности. Их выпускают с корытами емкостью 26, 40, 60, 100, 340 и 645 л. Мешалка состоит из следующих основных частей: корыта для фарша, двух лопастей, механизма для опрокидывания корыта, зубчатой передачи, цепей и противовеса для подъема корыта. Фаршемешалки с корытами емкостью 340 и 645 л обеспечивают хорошее перемешивание фарша за счет разной скорости вращения лопастей мешалки (одна лопасть делает 36, а другая 46 об/мин) и двойного вращения лопастей. Фарш из мешалки выгружается автоматически путем опрокидывания корыта и одновременного вращения лопастей. Фаршемешалки со спиралеобразными лопастями выпускают с корытом различной емкости. В зависимости от величины корыта в них меняется размер шага витков спиралей. | Получил навык эксплуатации оборудования для перемешивания фарша. |

| 03.04.2018 | ООО Сургутский «Мясокомбинат» | Использовал автомат для производства полуфабрикатов. По завершения процедуры измельчения и перемешивания мясного фарша, готовая масса помещается в бункер устройства формования полуфабрикатов, с помощью которого мясному фаршу придается форма готового изделия с заданным весом для каждой порции. В зависимости от объемов производства, данная процедура осуществляется посредством роторной или шнековой системы формования готового изделия. Так, например, в формовочном агрегате котлетам придается необходимая форма с последующим выкладыванием полуфабриката на ленточный транспортер. После чего, в зависимости от рецептуры изготовления каждого конкретного полуфабриката, изделия подаются или в агрегат для льезонирования с последующей подачей в панировочный агрегат сухой или жидкой панировки, или непосредственно в панировочный агрегат, минуя процедуру льезонирования. Автомат для производства котлет марки Формик 2000, предназначен для формования котлет и других плоских полуфабрикатов круглой формы из мясного фарша. Автомат имеет компактное настольное исполнение. Формующее устройство барабанного типа позволяет оперативно и с высокой точностью регулировать массу производимых полуфабрикатов, а также, при использовании поршней специальной формы, выпускать фигурные плоские мясные полуфабрикаты. Бункер автомата имеет крышку, конструктивно закрепленную на каркасе. Все материалы, соприкасающиеся с пищевыми продуктами, выполнены из пищевой нержавеющей стали и полиамида, допущенного к применению в оборудовании для пищевых производств. На завершающем этапе технологии производства мясных полуфабрикатов происходит укладка готовой продукции на специальные тележки с последующей транспортировкой в специальную камеру шоковой заморозки или, в альтернативном варианте, автоматическую подачу ленточным конвейером на спиральный скороморозильный агрегат. | Получил навык эксплуатации оборудования для производства полуфабрикатов. |

| 04.04.2018 | ООО Сургутский «Мясокомбинат» | Использовал оборудования для замораживания и хранения полуфабрикатов. Все мясоперерабатывающие предприятия имеют помещения, в которых они осуществляют хранение мяса, полуфабрикатов и готовой продукции. Как правило, они представляют собой терм изолированные контуры, которые снабжены соответствующим оборудованием для того, чтобы обеспечивать постоянное поддержание в них необходимой температуры. По сути дела, современные холодильные склады - это здания, построенные с использованием сэндвич-панелей толщиной от 60 до 120 миллиметров. Они состоят из двух металлических листов, пространство между которыми заполняется теплоизолятором (обычно минеральной ватой или же пенопластом). Двери таких складов обеспечивают высокую их герметичность, а работа холодильного оборудования, смонтированного в них, регулируется автоматикой, контроль за функционированием которой и изменение параметров работы производится с помощью щитов управления. Технологический процесс современных мясокомбинатов включает в себя также и такой этап, как заморозка мяса, производимая с помощью специального оборудования. В последние годы широкое распространение получили камеры шоковой заморозки. Их работа включает в себя три фазы: охлаждение, подмораживание и домораживание. На первой из них температура исходного продукта понижается до нуля градусов, на второй - преодолевается так называемая креоскопическая точка (при этом большая часть жидкости превращается в лед), а на третей происходит охлаждение до -18 градусов Цельсия. Замороженные полуфабрикаты фасуют в пачки или пакеты из полиэтиленовой или другой пленки по 350, 500 г или нестандартной массой нетто 400, 700, 1000 г. Они должны быть не слипшимися, иметь соответствующую форму и тщательно обработанные края. Толщина тестовой оболочки пельменей должна быть не больше 2 мм. Содержание мясного фарша к массе полуфабриката — не менее 53 %. Масса одного полуфабриката — 12 ± 2,5 г. Замороженные рубленые полуфабрикаты хранят при температуре не выше — 10 °С не более 1 месяца со дня изготовления. | Получил навык эксплуатации оборудования для замораживания и хранения полуфабрикатов. |

| 05.04.2018 | Оформление отчёта. Сдача отчёта. |

Пиложение 1

Приложение 2

Приложение 3

Схема организации производственного контроля в цехе производства полуфабрикатов

| № п/п | Технологические операции | Объект контроля | Режимы, контролируемые параметры |

| Приёмка сырья. | Мясное и растительное сырьё. | Вес, температура, качество. | |

| Зачистка, обвалка, жиловка. | Мясное сырьё. | Правильность действий. | |

| Подготовка растительного и вспомогательного сырья. | Растительное и вспомогательное сырьё. | Правильность действий, качество сырья. | |

| Измельчение на волчке. | Мясное и растительное сырьё. | Диаметр решётки (2-3мм), температура. | |

| Приготовление фарша в фаршемешалках. | Фарш. | Качество перемешивание, время, температура. | |

| Формование полуфабрикатов. | Полуфабрикаты. | Выполнение правильности операции, вес, температура. | |

| Порционная упаковка. | Полуфабрикаты. | Качество упаковки, вес, температура. | |

| Замораживание. | Порционно упакованные полуфабрикаты. | Температура, время. | |

| Групповое упаковывание. | Порционно упакованные полуфабрикаты. | Качество упаковки, вес. | |

| Хранение. | Полуфабрикаты | Температура, время. |