В машиностроении наибольшее применение имеют трехкулачковые самоцентрирующиеся клиновые и рычажные патроны с винтовым и механизированным приводом для перемещения кулачков. С механизированным приводом перемещения кулачков патроны используют в крупносерийном и массовом производствах для закреплении штучных заготовок на различных токарных станках.

Основные размеры клиновых и рычажных патронов выбирают по ГОСТ 24351–80.

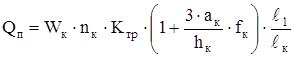

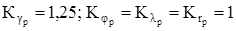

Определим силу, передаваемую штоком пневмоцилиндра,

,

,

где Wк – сила зажима на одном кулачке, Н; nк – число кулачков; Ктр – коэффициент, учитывающий дополнительные силы трения в патроне (Ктр = 1,05); ак – вылет кулачка от его опоры до центра приложения силы зажима (конструктивно ак = 40 мм); hк – длина направляющей части кулачка, мм; fк – коэффициент трения в направляющих кулачках, fк = 0,1; ℓ1 и ℓк – плечи рычага привода, мм (конструктивно ℓ1 = 20 мм и ℓк = 100 мм до оси штока).

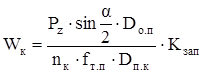

Сила зажима на каждом кулачке

,

,

где Dо.п – диаметр обрабатываемой поверхности заготовки, мм; fт.п – коэффициент трения на рабочих поверхностях кулачков, с гладкой поверхностью fт.п = 0,25, с кольцевыми канавками fт.п = 0,35, с крестообразными канавками fт.п = 0,45, с зубьями параллельно оси патрона fт.п = 0,8; Dп.к – диаметр зажимаемой поверхности детали, мм; Кзап – коэффициент запаса.

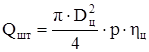

Передаваемая штоком сила в пневмоцилиндрах двустороннего действия

,

,

где Dц – диаметр поршня пневмоцилиндра, мм; ηц – коэффициент полезного действия пневмопривода, ηц = 0,85.

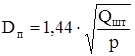

Диаметр поршня пневмоцилиндра

.

.

Установлен ряд стандартизованных диаметров вращающихся пневмоцилиндров двустороннего действия: 150, 200, 300, 400 мм.

Время срабатывания пневмоцилиндра

.

.

где ℓх – длина хода поршня, мм (устанавливается конструктивно).

Пример 1

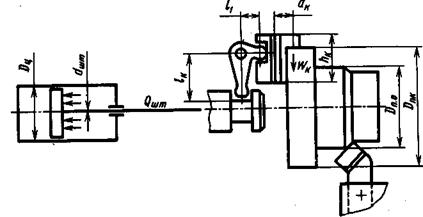

Операция – токарная черновая. Наружный диаметр обрабатываемой поверхности Dо.п = 95 мм, диаметр заготовки Dп.к = 103 мм, длина заготовки Lз = 110 мм. Глубина резания t = 3 мм, подача sст = 1,04 мм/об; частота вращения шпинделя станка n = 315 об/мин; скорость резания v = 1,7 м/с. Токарно-винторезный станок 16К20; патрон трехкулачковый с рычажным перемещением кулачков, осуществляемый зажим от вращающегося пневматического цилиндра двустороннего действия (рис. 5). Материал заготовки – сталь 45 ГОСТ 1050–74**.

Подобрать пневматический цилиндр для совместной работы с трехкулачковым самоцентрирующим рычажным патроном.

Рис. 5. Схема обработки поверхности наружного диаметра детали при использовании трехкулачкового патрона с пневматическим приводом зажима

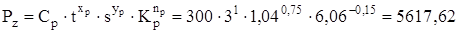

Решение. Определим силу резания на данной операции:

Н,

Н,

где Ср – коэффициент силы резания; Ср = 300; xp, yp, np – показатели степени для тангенциальной силы резания Рz,

xp = 1; yp = 0,75; np = – 0,15.

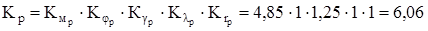

Определим поправочный коэффициент Кр

,

,

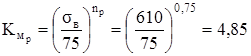

где  – коэффициент, учитывающий влияние механических свойств конструкционных сталей на силы резания,

– коэффициент, учитывающий влияние механических свойств конструкционных сталей на силы резания,

,

,

где σв – временное сопротивление разрыву, МПа. Для стали 45 σв = 610 МПа; nр – показатель степени для расчета коэффициента  , nр = 0,75;

, nр = 0,75;  ,

,  ,

,  ,

,  – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали,

– поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали,  .

.

Определим коэффициент запаса для самоцентрирующегося трехкулачкового патрона с пневматическим приводом зажима

Кзап = К0 ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5 ∙ К6 = 1,5 ∙ 1 ∙ 1,2 ∙ 1 ∙ 1 ∙ 1 ∙ 1,5 = 2,7.

где К0 – гарантированный коэффициент запаса при всех случаях обработки (см. табл. 1 и 2).

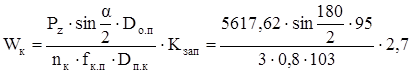

Определим силу зажима детали одним кулачком патрона

= 5828,96 Н,

= 5828,96 Н,

где nк – число кулачков в патроне, nк = 3 шт.; fт.п – коэффициент трения на рабочих поверхностях кулачков, fт.п = 0,8 (с зубьями параллельно оси патрона).

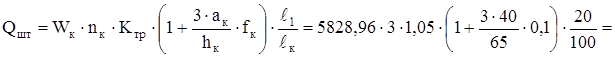

Определим силу Qшт на штоке механизированного привода трехкулачкового патрона

= 4351,61 Н,

где Ктр – коэффициент, учитывающий дополнительные силы трения в патроне, Ктр = 1,05; ак – вылет кулачка от середины его опоры в пазу патрона до центра приложения силы зажима на одном кулачке, ак = 40 мм; hк – длина направляющей части кулачка, hк = 65 мм; fк – коэффициент трения кулачка, fК = 0,1; ℓ1 и ℓк – размеры короткого и длинного плеч двухплечевого рычага (конструктивно ℓ1 = 20 мм и ℓк = 100 мм до оси штока).

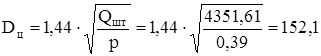

Определим диаметр поршня цилиндра и выберем ближайший больший стандартный размер пневматического вращающегося цилиндра

мм,

мм,

где р – давление сжатого воздуха, МПа, р = 0,39 МПа. Принимаем диаметр пневмоцилиндра Dц = 200 мм.

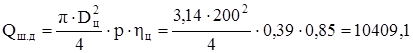

Определим действительную силу зажима детали по принятому диаметру пневмоцилиндра:

Н,

Н,

где η – коэффициент полезного действия, η = 0,85.

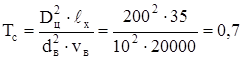

Определим время срабатывания пневмоцилиндра

с,

с,

где ℓх – длина хода поршня, мм (для диаметра Dц = 200 мм ℓх = 35 мм); рекомендуется dв = 8... 10 мм, dв = 10 мм; vв – скорость перемещения сжатого воздуха, мм/с, vв = 15000 – 25000 мм/с; принимаем vв = 20000 мм/с.