Теоретические сведения

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Простейшим сборочно-монтажным элементом является деталь, которая согласно ГОСТ 2.101–68 характеризуется отсутствием разъемных и неразъемных соединений.

Сборочная единица является более сложным сборочно-монтажным элементом, состоящим из двух или более деталей, соединенных разъемным или неразъемным соединением. Характерным признаком сборочной единицы является возможность ее сборки отдельно от других сборочных единиц.

Сборка по принципу концентрации операций заключается в том, что на одном рабочем месте производится весь комплекс работ по изготовлению изделия или его части. При этом повышается точность сборки и упрощается процесс нормирования.

Однако большая длительность цикла сборки и трудоемкость механизации сложных сборочно-монтажных операций ограничивают применение такой формы рамками единичного и мелкосерийного производства.

Дифференцированная сборка предполагает расчленение сборочно-монтажных работ на ряд последовательных простых операций. Это позволяет легче механизировать и автоматизировать работы, использовать рабочих низкой квалификации. Сборка по принципу дифференциации операций эффективна в условиях серийного и массового производства. Однако чрезмерное дробление операций приводит к возрастанию потерь вспомогательного времени на транспортирование, увеличению производственных площадей, повышению утомляемости рабочих при выполнении несложных однообразных действий.

Параллельность сборки – одновременное выполнение частей или всего технологического процесса – приводит к сокращению производственного цикла. Использование этого принципа обусловлено конструкциями РЭА, степенью их расчленения на сборочные единицы. Наибольшими возможностями с технологической точки зрения обладают два вида обеспечения параллельности процессов: изготовление и сборка на многопредметных поточных линиях одновременно нескольких изделий; совмещение на автоматизированных поточных линиях изготовления деталей с их сборкой.

Сборку РЭА проводят в три этапа:

на первом этапе (механическая сборка):

1) выполняют неразъемные соединения деталей с шасси, рамой, платой (сварка, пайка, развальцовка, склеивание и т. д.);

2) устанавливают крепежные детали (угольники, лепестки и т. д.);

3) выполняют разъемные соединения частей блоков;

4) закрепляют крупногабаритные элементы собственными крепежными элементами;

На втором этапе (электрический монтаж):

1) выполняют заготовительные операции (подготовка проводов, жгутов, кабелей, выводов ЭРЭ);

2) устанавливают навесные ЭРЭ и микросхемы на платы;

3) выполняют электрические соединения (монтаж) в соответствии с электрической принципиальной или электромонтажной схемами;

4) ведут межблочные соединения (жгутами, разъемами);

5) контролируют качество монтажа.

на третьем этапе (общая сборка изделия):

1) собирают шасси, передние панели;

2) устанавливают кожухи, закрепляют регулировочные элементы, ручки;

3) выполняют регулировочные работы;

4) осуществляют контроль и маркировку.

По технологическим схемам сборки изделия выявляют основные сборочные операции, определяют ритм выпуска изделия.

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами:

- схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической схемы изделия;

- сборочные единицы образуются при условии независимости их сборки, транспортировки и контроля;

- минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

- минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

- схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

- схема должна обладать свойством непрерывности, то есть каждая последующая ступень сборки не может быть осуществлена без предыдущей.

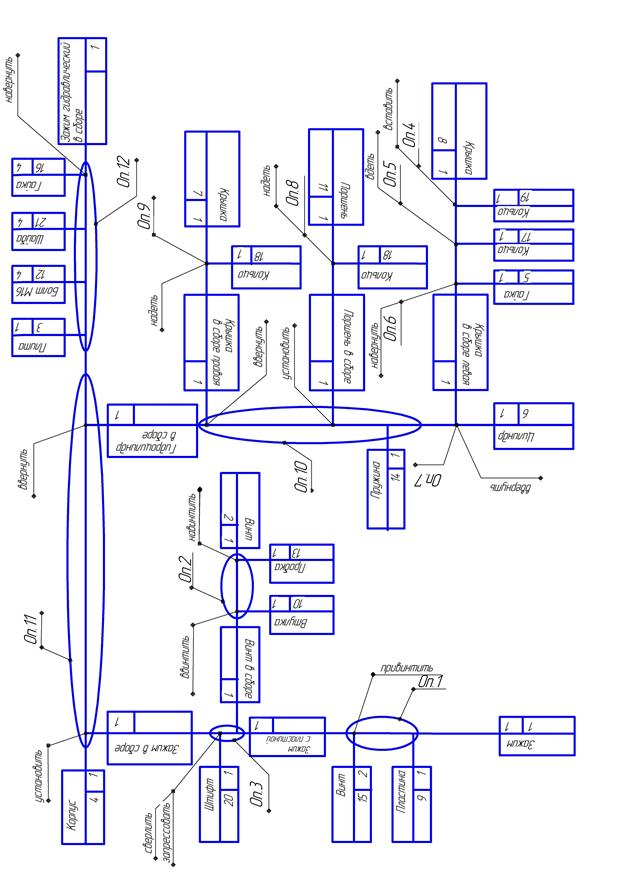

Включение в схему сборочного состава характеристик сборки превращает ее в технологическую схему сборки. Наиболее широко применяются схемы сборки «веерного» типа.

Стрелками показывают направление сборки деталей и сборочных единиц. Достоинством схемы является ее простота и наглядность, но она не отражает последовательности сборки во времени.

Схема сборки с базовой деталью показывает временную последовательность сборочного процесса.

При такой сборке необходимо выделить базовый элемент, то есть базовую деталь или сборочную единицу. В качестве базовой выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служат: плата, панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки. Точки пересечения осей сборки, в которые подаются детали или сборочные единицы, обозначаются как элементы сборочных операций, например: Сб. 1–1, Сб. 1–2 и т. д., а точек пересечения вспомогательной оси с главной – Сб. 1, Сб. 2 и т. д.

При построении технологической схемы сборки каждую деталь или сборочную единицу изображают в виде прямоугольника, в котором указывают позицию детали по спецификации и ее наименование 1 и обозначение 2 согласно конструкторскому документу, а также количество деталей 3, подаваемых на одну операцию сборки. Рекомендуемые размеры прямоугольника 50×15 мм.

Срединная линия 4, отделяющая верхнюю часть знака от нижней, соответствует направлению сборки при рассмотрении схемы сборки слева на право. Это – линия сборки.

Допускается изображение нормализованных или стандартных крепежных деталей в виде круга диаметром 15 мм, в котором указывают позицию по спецификации и количество деталей. При наличии на операции нескольких позиций стандартных крепежных деталей допускается круг делить вертикальной линией пополам и обозначать в нем сразу две позиции.

Технологические указания по выполнению сборочных операций или электрического монтажа помещают в прямоугольник, ограниченный штриховой линией, а место его выполнения указывают наклонной стрелкой в точку, соответствующую данной операции. На технологических схемах сборки оговаривают характер выполнения неразъемных соединений, например: сварку, пайку, склеивание, запрессовку и т. д.; применяемый материал при сборке; характер операций монтажа элементов (волной припоя, электропаяльником и т. д.); характер операций влагозащиты изделия, контроля и маркировки.

Для определения количества устанавливаемых ЭРЭ и ИМС на платы в ходе выполнения сборочных операций необходим предварительный расчет ритма:

где ФД – действительный фонд времени за плановый период;

N – программа выпуска.

где Д – число рабочих дней за плановый период;

s – число смен;

t – продолжительность смены в часах;

KГ. ПЕР – коэффициент, учитывающий время регламентированных перерывов в работе линии (0,94÷0,95).

Количество элементов, устанавливаемых по i -й операции, должно учитывать соотношение

0,9 < Ti <1,2, где T i – трудоемкость i -й операции сборки.

Возможно размещение в одну операцию числа элементов, трудоемкость установки которых кратна ритму. При этом увеличивается число рабочих мест для выполнения данной операции в соответственное число раз.

Разработке технологических схем сборки способствует оптимальная дифференциация работ, что значительно сокращает длительность производственного цикла. Рациональность разделения объема работ на операции в условиях автоматизированного поточного производства определяется ритмом сборки, то есть каждая операция должна быть равна или кратна ритму.

В условиях непоточного производства рациональные границы дифференциации определяются:

- однородностью выполняемых работ;

- получением законченной части сборочной единицы;

- независимостью сборки, хранения, транспортирования от других сборочных единиц;

- возможностью использования автоматизированного технологического оборудования, удобством планирования рабочих мест и участков;

- минимальным удельным весом вспомогательного времени в операции;

- типовыми и групповыми ТП.

После разработки схемы сборочного состава рассчитывают следующие коэффициенты:

1) количество сборочных единиц на каждой ступени сборки:

Еср= Е/(К-1)

где Е – общее количество сборочных единиц в схеме сборочного состава:

Е=∑mi

mi – число групп, подгрупп, сборочных единиц;

k – показатель степени сложности сборочного состава, равный количеству ступеней сборки изделия;

2) показатель расчлененности данного процесса сборки:

М=n/Е

где n – число рабочих операций, определенных для конкретных условий производства (при M <1 - ТП концентрирован, при M >1 - ТП дифференцирован);

3) коэффициент средней точности сборочных работ:

Кср=kq/Е

где k – показатель квалитета точности;

q – число сборочных единиц данного квалитета точности;

4) коэффициент сборности изделия:

Ксб=Е/(Е+Д)

где Д – количество деталей.

Правильно выбранная схема сборочного состава позволяет установить рациональный порядок комплектования сборочных единиц и изделия в процессе сборки. При переходе от схемы сборочного состава к технологической схеме сборки и расположения операций во времени необходимо учитывать следующее:

- сначала выполняются те операции ТП, которые требуют больших механических усилий и неразъемных соединений;

- активные ЭРЭ устанавливают после пассивных;

- при наличии малогабаритных и крупногабаритных ЭРЭ в первую очередь собираются малогабаритные ЭРЭ;

- заканчивается сборочный процесс установкой деталей подвижных соединений и ЭРЭ, которые используются в дальнейшем для регулировки;

- контрольные операции вводят в ТП после наиболее сложных сборочных операций и при наличии законченного сборочного элемента;

- в маршрутный технологический процесс вводят также те операции, которые непосредственно не вытекают из схемы сборочного состава, но их необходимость определяется ТТ к сборочным единицам, например влагозащита и т. д.

Пример конструкции изделия.

Описание работы изделия.

Гидравлический зажим одностороннего действия предназначен для закрепления обрабатываемой детали.

Зажим устанавливают в поперечный паз стола станка при помощи нижнего выступа плиты поз.3 и закрепляют четырьмя болтами поз.12. Зажим устанавливают в одно из трех фиксируемых положений (верхний выступ в плите поз.3 соответственно входит в одну из трех канавок в корпусе поз.4) перпендикулярно станочным пазам, что обеспечивает его неподвижность при большом зажимном усилии.

В корпусе поз.4 расположен зажим поз.1, соединенный с винтом поз.2 и поршнем поз.11 гидроцилиндра. К резьбовому отверстию крышки поз.7 присоединяют гибкий шланг системы. Под давлением масла поршень перемещается влево, действуя на зажим поз.1, который закрепляет обрабатываемую деталь. В исходное положение зажим возвращает пружина поз.14. Уплотнительные кольца поз. 17,18,19 обеспечивают герметичность гидроцилиндра.

Материал Деталей:

Поз.1,4 – 6, 8 – Отливка 15Л-1 ГОСТ 977-25;

Поз.2,10,12,13 – Сталь 20 ГОСТ 1050-74;

Поз. 14 – Сталь 65Г ГОСТ 1050-74;

Поз. 3, 7 – сталь 45;

Поз. 9 – сталь У8А;

Поз. 11 – сталь 40х.

| Формат | Зона | Позиция | Обозначение | Наименование | Колич. | Прим. |

| А2 А3 А3 А3 А3 А4 А3 А4 А3 А4 А4 А3 А4 А4 А4 | МЧ00.04.00.00.СБ МЧ00.04.00.01 МЧ00.04.00.02 МЧ00.04.00.03 МЧ00.04.00.04 МЧ00.04.00.05 МЧ00.04.00.06 МЧ00.04.00.07 МЧ00.04.00.08 МЧ00.04.00.09 МЧ00.04.00.10 МЧ00.04.00.11 МЧ00.04.00.12 МЧ00.04.00.13 МЧ00.04.00.14 | Документация Сборочный чертеж Детали Зажим Винт Плита Корпус Гайка Цилиндр Крышка Крышка Пластина Втулка Поршень Болт М16 Пробка Пружина Стандартные изделия Винт А.М16х30.58 ГОСТ 1491-80 Гайка М16.5 ГОСТ 5915-70 Кольцо 0288-033-30 ГОСТ 9833-73 Кольцо 055-060-30 ГОСТ 9833-73 Кольцо СГ 28-17-3 ГОСТ 6418-81 Штифт 4h8x25 ГОСТ 3128-70 Шайба 16.01.019 ГОСТ 11371-78 |

Схема сборки изделия «Зажим гидравлический»