Тема: Предварительная сборка узлов

План:

Подготовка металла под сборку и сварку.

Основные приемы технологии подготовки деталей под сварку

Подготовка металла под сварку с разделкой кромок

Сборка изделий под сварку

5. Ответить на контрольные вопросы

Металлом для производства сварочных работ является: лист, лента, полоса, труба, уголок и другой гнутый профиль.

После получения металла со склада его подвергают на заготовительном участке первоначальной обработке: зачистке, правке и вырезке заготовок из тяжелых и громоздких кусков листового и профильного проката для дальнейших операций по изготовлению деталей. Нарезанные заготовки подвергают предварительной правке и последующей зачистке поверхности от загрязнений, ржавчины и окалины.

Правку проката производят в холодном состоянии на правильных станках или вручную на правильных плитах.

Изготовление деталей после предварительной обработки осуществляется рядом последовательных технологических операций:

¶ Разметкой называется перенос размеров деталей в натуральную величину с чертежа на металл.

При разметке необходимо учитывать укорачивание деталей в процессе сварки. Разметку осуществляют с припуском.

Припуск – это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для этого предусматриваются припуски из расчета 1мм на каждый поперечный стык и 0,1-0,2мм каждый погонный метр продольного шва. Для разметки применяют разметочные столы или плиты необходимых размеров.

Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, кернер, циркуль, штангенциркуль, рейсмус, угольник.

Для получения более четкого очертания заготовки поверхность металла предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом 50-100мм между кернами.

¶ Резка осуществляется кислородными резаками по намеченной линии контура детали вручную. Для механической прямолинейной резки листового металла применяются пресс-ножницы.

¶ Штамповка заготовок осуществляется в холодном и горячем состоянии. Холодную штамповку применяют для тонколистового металла толщиной 6-8мм. Для металла толщиной 8-10мм применяют горячую штамповку.

¶ Зачистка металла осуществляется для удаления заусенцев с кромки деталей после штамповки, от ржавчины, окалины, масло, влаги и различных неметаллических загрязнений. Зачистка производится вручную и с помощью механизированного инструмента.

¶ Правка деталей и заготовок осуществляется на листоправильных вальцах или вручную на плите в холодном и горячем состоянии. Например, листы выправляются пропусканием их через листоправильные вальцы, имеющие от 5 до 11 правильных валков. Чем меньше толщина выправляемого листа, тем большее количество валков должен иметь листоправильный станок. Уголки правят на углоправильных вальцах. Правка швеллерного и двутаврового профиля производится с помощью правильно-гибочных прессов. При очень малых объемах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

¶ Подготовку кромок деталей из низкоуглеродистой стали большой толщины осуществляют кислородной резкой или на фрезерных станках.

¶ Отбортовка кромок применяется для деталей из тонколистового металла для последующего стыкового соединения.

¶

¶

Гибка деталей и заготовок производится на металлогибочных вальцах, для изготовления различных емкостей цилиндрической формы. Деталь приобретает форму цилиндра и называется обечайка.

Основные приемы технологии подготовки деталей под сварку:

I Правка полосы и листа:

·

берется деталь и «на глаз» определяется ее кривизна или выпуклость;

·

мелом отмечаются границы дефектов; · деталь кладется на правильную плиту, и молотками наносятся удары от края к середине выпуклости до полного прилегания поверхности детали к поверхности плиты.

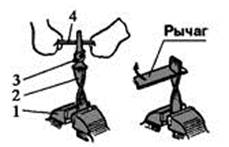

II Правка полосы с изгибом в виде спирали:

· один конец заготовки зажимается в тиски, второй – в ручные тисочки; 1-тиски; 2- заготовка; · рычагом полоса раскручивается до 3-ручные тисочки;4-рычаг ее выправления.

III Гибка деталей из полосового металла:

·

размечается линия гибки; · деталь устанавливается в тиски 1-тиски; 2-подложка; с оправкой и подложкой; 3- оправка; 4-деталь · ударами молотка деталь загибают на угол 90º или на другой заданный угол.

IV Гибка труб в холодном и горячем состоянии:

· гибочную оправку закрепляют к верстаку скобами с двух сторон;

· трубу вставляют в желоб оправки и под хомут;

· плавно нажимая руками, свободный конец трубы сгибают по шаблону;

· при гибке трубы в нагретом (горячем состоянии) место изгиба трубы размечается мелом по шаблону;

· один конец трубы закрывается заглушкой, труба заполняется песком (сухим, просеянным через сито);

· второй конец трубы завивается заглушкой с отверстием для выхода газов;

· труба вставляется в приспособление, нагревается пламенем горелки и изгибается по копиру.

V Гибка трубы в приспособлениях:

· труба вставляется в приспособление между подвижным роликом и роликом-шаблоном так, чтобы конец трубы вошел в хомутик;

· плавно нажимая рукоятку, поворачивают скобу вокруг неподвижного ролика-шаблона до тех пор, пока труба не изогнется на нужный угол.

VI Разметка

После правки металл подвергается разметке, при которой на нем мелом, кернами и чертилкой наносятся размеры заготовки детали, подвергаемой затем сварке. При серийном производстве однотипных изделий для разметки широко применяются шаблоны из картона, фанеры или тонколистового металла, соответствующие по своей форме и размерам заготовляемой детали.

по шаблону:

· пластина, покрытая меловым раствором, кладется на разметочную плиту;

·

на пластину накладывается шаблон; 1-пластина; 2-разметочная плита;

· чертилкой прочерчивается по контору 3-шаблон; 4-чертилка шаблона риска.

VII Разметка по угольнику:

· угольник накладывается на размеченную поверхность детали;

· чертилкой наносятся риски в соответствии с чертежом детали;

· угольник передвигается вдоль обработанной стороны.

VIII Кернение:

· берется кернер и острым концом устанавливается в центр разметочной риски; · поставить кернер необходимо вертикально и затем нанести мягкий удар молотком.

IX Резка металла ножовочным полотном:

· чертилкой или мелом наносятся линии реза;

· детали закрепляются в тисках;

· напильником делается пропил глубиной 1-1,5мм;

· ножовочный станок устанавливается полотном в пропил и производится резка; при резке тонколистового металла полотно ножовки устанавливают под углом 90º по отношению к корпусу станка ножовки.

·

X Резка трубы труборезом:

· отмечается мелом место резания по окружности трубы;

· трубу устанавливают в прижиме между угловой выемкой

основания прижима и сухарем, вращая рукоятку с винтом;

· подводится труборез к месту разрезания;

· подвижный ролик подводится до соприкосновения со стенками трубы

вращением рукоятки трубореза 1-труба; 2-прижим; 3-рукоятка; 4-винт;

по часовой стрелке; 5-сухарь; 6-подвижный ролик; 7-рукоятка

· труборезом делают один оборот вокруг трубы; трубореза; 8-труборез

· подвинув рукоятку трубореза на ¼ оборота по часовой стрелке, вращают труборез и прорезают на пол-оборота; после каждого вращения трубореза на пол-оборота рукоятку трубореза подворачивают на ¼ оборота и так до полного отрезания трубы;

· место реза смазывают маслом для охлаждения режущих кромок роликов.

·

XI Рубка металла по разметке на плите:

· деталь устанавливают на плите, наковальне или рельсе;

· мелом отмечаются места рубки;

· зубило устанавливают вертикально на риску и разрубают деталь;

· толстый листовой металл детали прорубают на половину толщины с обеих сторон;

· при рубке круглой заготовки ее необходимо поворачивать после каждого удара;

· вырубание заготовок производят по разметке или по перемычкам отверстий заготовки.

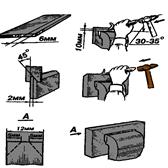

XII Подготовка металла под сварку с отбортовкой кромок:

· чертилкой намечается линия гибки;

· деталь устанавливают в тисках так, чтобы разметочная риска выходила за губку тисков;

· тупо заточенным зубилом подгибают кромку мягкими ударами молотка;

· окончательную гибку завершают молотком по подогнутым кромкам до загиба кромки на угол 90º.