Ремонт сварных конструкций из углеродистых и

1.1.1.1 В зависимости от размеров, места расположения и повторяемости эксплуатационных дефектов применяют следующие процессы сварки и наплавки:

- дуговую сварку плавящимся покрытым электродом

- дуговую сварку в защитном газе плавящимся электродом

а) дуговую сварку плавящимся электродом в инертном газе

б) дуговую сварку сплошной проволокой в двуокиси углерода

в) дуговую сварку сплошной проволокой в смеси газов

- дуговую сварку под флюсом проволочным электродом (

- газовую сварку (3).

1.1.1.2 Материалы для дуговой сварки и наплавки конструкций из углеродистых и низколегированных сталей приведены в таблице 5.3.

1.1.1.3 Рекомендуемые режимы дуговой сварки (наплавки) конструкций из углеродистых и низколегированных сталей приведены в таблице 5.4.

1.1.1.4 Ремонт сваркой и наплавкой следует производить, по возможности, в нижнем положении. В вертикальном, горизонтальном и потолочном положении допускается сварка покрытыми электродами диаметром не более 4,0 мм и сварка в защитных газах проволокой диаметром не более 1,4 мм на постоянном токе обратной полярности. При этом сварочный ток должен быть на (15±5) % меньше, чем при сварке в нижнем положении. Сварку следует выполнять предельно короткой дугой.

1.1.1.5 Заварку трещин в сварных швах следует выполнять до полного заполнения разделки. Выпуклость наплавленного металла должна быть удалена зачисткой механическим способом до заданной поверхности шва. Заварку трещин в сварных швах и основном металле при глубине разделки более 5 мм производят не менее чем в два слоя. После наложения каждого валика следует производить зачистку шва от шлака и брызг. Кратеры должны быть выведены на металл шва и тщательно заварены. При сварке в несколько проходов кратеры не должны быть сосредоточены в одном месте.

|

|

1.1.1.6 При заварке сквозной трещины первый слой выполнять электродом диаметром от 2,0 до 3,0 мм.

1.1.1.7 Для обеспечения полного проплавления по толщине детали заварку сквозных трещин следует по возможности производить на съемной подкладке с последующей расчисткой корня от шлака и натеков металла и наложением корневого шва. Допускается ремонт сквозных трещин выполнять сваркой на остающейся подкладке.

1.1.1.8 Места заварки сквозных трещин, в которых наложение корневого шва или установка остающейся подкладки невозможна, подлежат усилению накладками.

1.1.1.9 Усиливающие накладки должны быть изготовлены из сталей класса прочности не ниже предусмотренного ремонтной документацией на вагон. Толщина односторонней накладки должна быть 0,8-1,0 толщины детали, двусторонней - не менее 0,5 толщины. При приварке двухсторонних накладок необходимо, чтобы противоположные швы были смещены

Накладки могут быть плоскими, угловыми или повторять профиль восстанавливаемого элемента.

1.1.1.10 Накладка должна перекрывать заваренную трещину не менее чем на 100 мм в каждую сторону, если это невозможно, то величину перекрытия допускается уменьшать до 50 мм.

1.1.1.11 Поверхность сварных швов перед установкой накладок следует зачистить до уровня основного металла. Зазоры в нахлесточных соединениях не должны превышать значений, допустимых ГОСТ 5264 - для дуговой сварки плавящимся покрытым электродом, ГОСТ 14771 - для дуговой сварки в защитном газе плавящимся электродом.

|

|

1.1.1.12 Накладки должны быть приварены по контуру сплошным угловым швом с катетом, равным 0,7-0,8 толщины накладки. Допускается комбинация приварки накладки по контуру с точечными соединениями дуговой сваркой по ГОСТ 14776.

1.1.1.13 Исправление сквозных механических повреждений и ремонт вваркой вставок следует

должен быть увеличен.

5.2.4.1 Для ремонта сварных конструкций из коррозионно-стойких сталей применяют следующие процессы сварки (наплавки):

- дуговую плавящимся покрытым электродом (111);

- дуговую сварку в защитном газе плавящимся электродом (13):

а) дуговую сварку плавящимся электродом в инертном газе (131);

б) дуговую сварку сплошной проволокой в двуокиси углерода

(135с);

в) дуговую сварку сплошной проволокой в смеси газов (135м);

- дуговую под флюсом проволочным электродом (121);

- дуговую в инертном газе вольфрамовым электродом (141);

- плазменную в инертном газе вольфрамовым электродом (151).

5.2.4.2 Материалы для дуговой и плазменной сварки (наплавки) конструкций из коррозионно-стойких сталей марок 07Х14Г18Д, 08Х13М, а также марок 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9, 08Х22Н6Т, 08Х21Н6М2Т, 10Х17Н13М2Т, 10Х14Г14Н4Т, 10Х14Г14Н3, 08Х18Г8Н2Т, 10Х13Г18Д, 06ХН28МДТ по ГОСТ 5632 приведены в таблице 5.6.

5.2.4.3 Для сварки конструкций из разнородных сталей, марки которых указаны в 5.2.4.2 и таблице 5.3, необходимо применять электроды и проволоки, приведенные в таблице 5.6.

5.2.4.4 Сварку плавящимся электродом следует выполнять постоянным током обратной полярности, сварку в инертном газе вольфрамовым электродом - постоянным током прямой полярности.

|

|

5.2.4.5 При сварке разнородных сталей следует ограничивать долю участия в сварном шве низколегированного и углеродистого металла с целью предотвращения образования закалочных структур.

5.2.4.6 Для обеспечения требуемой коррозионной стойкости и предупреждения образования горячих трещин сварку коррозионно-стойких сталей следует выполнять на режимах с минимальной погонной энергией, узкими валиками без поперечных колебаний конца электрода, с обязательным охлаждением перед наложением очередного валика

о

|  | ||

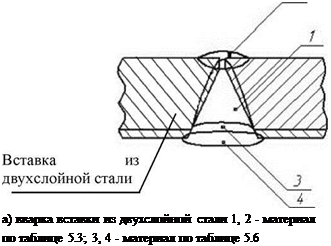

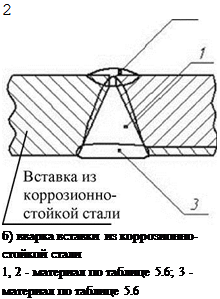

5.2.4.8 При исправлении сквозных тре щ ин и вварке вставок форма разделки кромок должна соответствовать типу соединения С7 по ГОСТ 16098. Допускаются типы соединений С4, С6 и С17 по ГОСТ 16098. Схемы заварки сквозных дефектов представлены на рисунке 5.3.

Рисунок 5.3 - Форма разделки кромок и схемы заварки сквозных дефектов

5.2.4.9 Исправление несквозных трещин, механических и коррозионных повреждений в основном слое из низколегированной или углеродистой стали производят с использованием сварочных материалов, приведенных в таблице 5.3.

5.2.4.10 Несквозные дефекты со стороны плакирующего слоя (трещины, отсутствие или отслоение плакирующего слоя, механические повреждения) исправляют сваркой и наплавкой в два слоя. ручную дуговую сварку плавящимся покрытым электродом (111);

5.2.4.11 дуговую сварку в защитном газе плавящимся электродом (13);

5.2.4.12 дуговую сварку под флюсом проволочным электродом (121);

5.2.4.13 вибродуговую наплавку под флюсом.

5.2.4.14 Процесс сварки или наплавки следует выбирать в зависимости от наличия технологической документации, технической оснащенности предприятия, объемов работ.

5.2.4.15 Сварочные материалы и температура предварительного подогрева, применяемые при сварке и наплавке, в зависимости от марки стали и требований к наплавленному металлу по износостойкости, указаны в таблице 5.9.

5.2.4.16 Подготовку деталей к ремонту проводить в соответствии с

5.2.4.17 5.2.2.

5.2.4.18 Допускается подготовку поверхности деталей типа «вал» под наплавку производить токарной обработкой для придания изношенной поверхности цилиндрической формы.

5.2.4.19 Режимы дуговой наплавки приведены в таблице 5.10.

5.2.4.20 Для восстановления посадочных поверхностей вагонных осей применяют ЭДМ в соответствии с технологией, изложенной в И32-ВНИИЖТ-0502/8-2014 [12].

5.2.4.21

5.2.4.22

5.2.4.23 Ремонт литых деталей

5.2.4.24 Подготовку литых деталей к ремонту сваркой и наплавкой следует проводить в соответствии с 5.2.2.

5.2.4.25 Заварку тре щ ин и приварку отколовшихся элементов следует выполнять ручной дуговой сваркой плавящимся покрытым электродом (111) или дуговой сваркой в защитном газе плавящимся электродом (13) с использованием сварочных материалов, режимов сварки и соблюдением технических требований, изложенных в 5.2.3.

5.2.4.26 Заварку трещин производят с предварительным подогревом до следующих температур, если в ремонтной документации не оговорено другое:

5.2.4.27 от 200 °С до 250 °С - для стали марок 15Л, 20Л, 25Л, 20ФЛ, 20ГЛ, 20Г1ФЛ по ГОСТ 977 и 20ФЛ, 20ГЛ по ОСТ 32.183-2001, ГОСТ 32400, ГОСТ 22703;

5.2.4.28 от 250 °С до 300 °С - для стали марок 32Х06Л, 30ГСЛ, 30Л, 35Л по ГОСТ 977.

5.2.4.29 Места заварки трещин необходимо зачистить до уровня поверхности основного металла.

5.2.4.30 Для восстановления изношенных поверхностей литых стальных деталей следует применять электродуговую наплавку.

5.2.4.31 При ремонте наплавка может быть выполнена с применением следующих процессов сварки:

5.2.4.32 дуговую сварку в защитном газе плавящимся электродом (13):

5.2.4.33 а) дуговую сварку плавящимся электродом в инертном газе (131);

5.2.4.34 б) дуговую сварку сплошной проволокой в двуокиси углерода

5.2.4.35 (135с);

5.2.4.36 в) дуговую сварку сплошной проволокой в смеси газов (135м);

5.2.4.37 дуговая сварка под флюсом проволочным электродом (121);

5.2.4.38 ручная дуговая сварка плавящимся покрытым электродом (111).

5.2.4.39 В зависимости от требований к механическим свойствам наплавленного металла необходимо применять сварочные материалы в соответствии с таблицей 5.11.

5.2.4.40 Рекомендуемые режимы наплавки стальных литых деталей указаны в таблице 5.11.

5.2.4.41 Наплавку деталей из стали марок 32Х06Л, 30ГСЛ, 30Л, 35Л по ГОСТ 977 проводить с предварительным подогревом до температуры от 250 °С до 300 °С.

5.2.4.42 Ремонт деталей из чугуна

5.2.4.43 Процессы сварки (наплавки)

5.2.4.44 Для ремонта чугунных деталей применяют следующие процессы сварки (наплавки):

5.2.4.45 газовую (3);

5.2.4.46 пайкосварку (971);

5.2.4.47 ручную дуговую плавящимся покрытым электродом (111);

5.2.4.48 дуговую порошковой проволокой без газовой защиты (114);

5.2.4.49 дуговую в защитном газе плавящимся электродом (13).

5.2.4.50 Материалы

5.2.4.51 Сварке (наплавке) подлежат детали из серых чугунов (с пластинчатой формой графита) всех марок по ГОСТ 1412 (группа 71 по докладу [16]) и высокопрочных чугунов (с шаровидным или вермикулярным графитом) всех марок по ГОСТ 7293 (группа 72 по докладу [16]).

5.2.4.52 Ремонту сваркой (наплавкой) подлежат чугунные детали с

5.2.4.53 выявленными при дефектации:

5.2.4.54 трещинами в основном металле и изломами отдельных элементов;

5.2.4.55 пробоинами, забоинами, и другими механическими повреждениями;

5.2.4.56 износами сопрягаемых поверхностей.

5.2.4.57 Газовая сварка чугуна

5.2.4.58 Технологический процесс газовой сварки чугунов должен обеспечивать равнопрочность сварного соединения и основного металла, отсутствие трещин, пор, хрупких структур в металле шва и зоне термического влияния. Допускается ухудшение до 25 % механических свойств сварных соединений в сравнении с механическими свойствами основного металла.

5.2.4.59 При подготовке деталей с трещинами под сварку концы трещин следует рассверливать с последующим зенкованием.

5.2.4.60 Выявление траектории трещин проводить неразрушающими методами контроля (капиллярным по ГОСТ 18442, феррозондовым по ГОСТ 21104, магнитопорошковым по ГОСТ 21105). Допускается выявление траектории трещин проводить нагревом металла в зоне дефекта газовой горелкой до температуры от 120 °С до 150 °С. При этом не допускается нагрев поверхности более 200 °С, приводящий к появлению трещин от перепада температур.

5.2.4.61 Разделку трещин, раковин, отбитых частей и других дефектов следует производить механическим или термическим способами. При термическом способе разделки дефектов перерыв перед сваркой не допускается.

5.2.4.62 При разделке дефектов под сварку на деталях с толщиной стенки более 4 мм скос кромок необходимо делать односторонний V-образный, с углом раскрытия от 70 ° до 80 °.

5.2.4.63 При газовой сварке толстостенных деталей и деталей расположенных в жестком контуре следует применять предварительный местный или полный подогрев до температуры от 300 °С до 400 °С. При заварке дефектов в деталях менее 50 мм следует применять подогрев до температуры от 150 °С до 200 °С.

5.2.4.64 При заварке дефектов в деталях сложной конфигурации и деталях с толщиной стенки более 50 мм следует применять горячую газовую сварку с общим предварительным или сопутствующим (действующем при сварке) подогревом при температуре от 500 °С до 700 °С.

5.2.4.65 При необходимости, для предупреждения вытекания жидкого металла сварочной ванны и придания необходимой формы шву, следует применять формовку свариваемого участка угольными или графитовыми

5.2.4.66 пластинами, плитками из огнеупорных материалов, огнеупорной формовочной смесью, состав которой должен соответствовать ГОСТ 30430 (пункт 5.1.2).

5.2.4.67 Для газовой сварки серого чугуна необходимо использовать чугунные прутки диаметром от 6 до 12 мм, приведенные в таблицах 5.12 и 5.13.

5.2.4.68 Для газовой сварки высокопрочного чугуна следует использовать прутки с химическим составом, приведенным в таблице 5.14.

5.2.4.69 В качестве присадочного материала разрешается использовать прутки, изготовленные из отбракованных чугунных деталей того же состава, что и восстанавливаемые детали.