Стружкообразование при резании

Классификация стружек

В 1870 г. И. А. Тиме была предложена классификация типов стружек, образующихся при резании различных материалов. Классификация оказалась настолько удачной, что, несмотря на то, что со времен И. А. Тиме появились совершенно иные конструкционные материалы, обрабатывающиеся с иными режимами резания, ею пользуются и в настоящее время. Согласно классификации И. А. Тиме, при резании конструкционных материалов в любых условиях образуются четыре вида стружек: элементная, суставчатая, сливная и надлома. Элементную, суставчатую и сливную стружку называют стружками сдвига, так как их образование связано с напряжениями сдвига. Стружку надлома иногда называют стружкой отрыва, так как ее образование связано с растягивающими напряжениями. Внешний вид всех перечисленных типов стружки изображен на рис. 1.

Рис.1. Типы стружек, образующихся при резании пластичных и хрупких материалов

Элементная стружка (рис. 1, а) состоит из отдельных «элементов» 1 приблизительно одинаковой формы, не связанных или слабо связанных друг с другом. Границу mп, отделяющую образовавшийся элемент стружки от срезаемого слоя, называют поверхностью скалывания. Физически она представляет собой поверхность, по которой в процессе резания периодически происходит разрушение срезаемого слоя. У суставчатой стружки (рис. 1, б) разделения ее на отдельные части не происходит. Поверхность скалывания только наметилась, но она не пронизывает стружку по всей толщине. Поэтому стружка состоит как бы из отдельных суставов 1 без нарушения связи между ними.

Основным признаком сливной стружки (рис. 1, в) является ее сплошность (непрерывность). Если на пути движения сливной стружки нет никаких препятствий, то она сходит непрерывной лентой, завиваясь в плоскую или винтовую спираль, пока часть стружки не отламывается под действием собственного веса. Поверхность 1 стружки, прилегающую к передней поверхности инструмента, называют контактной стороной (поверхностью). Она сравнительно гладкая, а при высоких скоростях резания отполирована в результате трения о переднюю поверхность инструмента. Ее противоположную поверхность 2 называют свободной стороной (поверхностью) стружки. Она покрыта мелкими зазубринками-насечкой и при высоких скоростях резания имеет бархатистый вид. Стружка соприкасается с передней поверхностью инструмента в пределах площадки контакта, ширина которой обозначена через С, а длина равна рабочей длине главного лезвия. В зависимости от рода и свойств обрабатываемого материала и скорости резания ширина площадки контакта в 1,5 - 6 раз больше толщины срезаемого слоя. Стружка надлома (рис. 1, г) состоит из отдельных, не связанных друг с другом кусочков различной формы и размеров. Образованию стружки надлома сопутствует мелкая металлическая пыль. Поверхность разрушения тп может располагаться ниже поверхности резания, в результате чего последняя покрыта следами от выломанных из нее кусочков стружки.

Тип стружки во многом зависит от рода и механических свойств обрабатываемого материала. При резании пластичных материалов возможно образование первых трех типов стружки: элементной, суставчатой и сливной. По мере увеличения твердости и прочности обрабатываемого материала сливная стружка переходит в суставчатую, а затем в элементную. При обработке хрупких материалов образуется или элементная стружка (чаще), или стружка надлома (реже). С повышением твердости материала, например чугуна, элементная стружка переходит в стружку надлома.

Из геометрических параметров инструмента наиболее сильно на тип стружки влияют передний угол и угол наклона главного лезвия. При обработке пластичных материалов влияние углов g и l принципиально одинаково: по мере их увеличения элементная стружка переходит в суставчатую, а затем в сливную. При резании хрупких материалов при больших передних углах может образовываться стружка надлома, которая по мере уменьшения переднего угла переходит в элементную. При увеличении угла наклона главного лезвия стружка постепенно превращается в элементную стружку.

Па тип стружки оказывают влияние подача (толщина срезаемого слоя) и скорость резания. Глубина резания (ширина срезаемого слоя) на тип стружки практически не влияет. Увеличение подачи (толщины срезаемого слоя) приводит при резании пластичных материалов к последовательному переходу от сливной стружки к суставчатой и элементной. При резании хрупких материалов с увеличением подачи элементная стружка переходит в стружку надлома.

Наиболее сложно на тип стружки влияет скорость резания. При резании большинства углеродистых и легированных конструкционных сталей, если исключить зону скоростей резания, при которых образуется нарост (смотри ниже), по мере увеличения скорости резания стружка из элементной становится суставчатой, а затем сливной. Однако при обработке некоторых жаропрочных сталей и сплавов, титановых сплавов повышение скорости резания, наоборот, превращает сливную стружку в элементную. Физическая причина этого явления до настоящего времени полностью не выяснена. Повышение скорости резания при обработке хрупких материалов сопровождается переходом стружки надлома в элементную стружку с уменьшением размеров отдельных элементов и упрочнением связи между ними.

При применяемых в производстве геометрических параметрах инструментов и режимах резания основными типами стружки при резании пластичных материалов являются сливная стружка (чаще) и суставчатая стружка (реже). Основным типом стружки при резании хрупких материалов является элементная стружка. В настоящее время наиболее подробно изучен процесс сливного стружкообразования. Образование элементной стружки при резании как пластичных, так и хрупких материалов изучено недостаточно.

Общие сведения о пластической деформации металла в зоне резания

При обработке резанием превращение срезаемого слоя в стружку является одной из разновидностей процесса пластического деформирования материала, выражающейся в изменении под действием внешней силы формы деформируемого тела без его разрушения.

Различают три основных вида деформированного состояния тела.

Рис. 1. Три основных вида деформированного состояния тела

1. Растяжение, при котором вдоль одной из трех главных осей деформации х, у, г наблюдается удлинение, а вдоль остальных двух - укорочение деформируемого тела (рис. 1, а).

2. Сжатие, при котором вдоль одной из главных осей деформации наблюдается укорочение тела, а вдоль остальных двух - его удлинение (рис. 1, б). Если деформации удлинения равны между собой, сжатие называется простым.

3. Сдвиг, при котором деформация тела вдоль одной из главных осей отсутствует, вдоль второй оси происходит укорочение, а вдоль третьей главной оси - равное ему удлинение (рис. 1, в).

Различают чистый и простой сдвиги.

Рис. 2. Схемы деформации при чистом (а) и простом (б) сдвиге

При чистом сдвиге (рис. 2, а) происходит равномерное укорочение тела вдоль одной оси и равномерное его удлинение вдоль другой, перпендикулярной к первой. Квадрат ABCD превращается в равновеликий ромб A1B1C1D1 при неизменном объеме тела.

Простой сдвиг (рис. 2, б) сопровождается смещением всех точек тела параллельно одной оси. При этом квадрат ABCD превращается в равновеликий параллелограмм A1B1C1D1, основание и высота которого такие же, как и у исходного квадрата.

Растяжение и сжатие тела относятся к объемному, а его сдвиг - к плоскому деформированному состоянию.

Рассмотрим более подробно деформацию простого сдвига на примере перехода срезаемого слоя в стружку при металлообработке, так как при b >> а практически все перемещения срезаемого слоя происходят в одной плоскости.

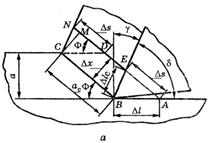

Частица срезаемого слоя, находящаяся далеко от режущего инструмента, свободна от напряжений и движется по направлению к инструменту с постоянной скоростью. По мере приближения к режущему инструменту напряжения в рассматриваемой частице возрастают. Когда они превзойдут предел упругости обрабатываемого материала, частица получит пластическое смещение и изменит направление своего движения. Эти изменения происходят за время пребывания частицы в некоторой переходной пластически деформированной зоне ABCD (рис. 3, а).

Рис.3. Схема к расчету относительного сдвига

Поскольку в результате отделения слоя металла толщиной а и превращения его в стружку часть единого тела движется параллельно передней поверхности лезвия инструмента, а оставшаяся часть продолжает движение в прежнем направлении, то в точке, соответствующей сопряжению передней и задней поверхностей инструмента, под углом Ф к направлению движения, называемым углом сдвига, произойдет разделение тела на стружку и обрабатываемую деталь.

Представим переходную пластически деформируемую зону в виде параллелограмма ABCD (рис. 3, а), а линии скольжения в ней примем за прямые. Толщину этой зоны обозначим через Dх, а ее сдвиг - через Ds. Значение Ds соответствует расстоянию (см. рис. 2, б), на которое сдвинулась верхняя сторона квадрата относительно нижней, и называется абсолютным сдвигом. В теории пластических деформаций для характеристики интенсивности сдвига пользуются величиной е, называемой относительным сдвигом. Он равен отношению абсолютного сдвига Ds к толщине слоя Dх, претерпевшего этот сдвиг, т.е. e = Ds/Dх. Геометрически e равен тангенсу угла у наклона стороны квадрата к оси z, т.е. e = tgy (см. рис. 2, б).

Элемент срезаемого слоя ABCD под действием режущего клина инструмента деформируется и принимает форму параллелограмма EBCN. В треугольнике CDN (рис. 3, б)

МС = Dх; ÐCMD = 90°; ÐKNC = g; ÐNDC = Ф;

ND = Ds; ÐFKC = Ф; ÐNCK = Q;

e = Ds/Dx = ND/MC = MD/MC + MN/MC = ctgФ + tg(F - g). (1)

Анализ формулы (1) показывает, что для расчета относительного сдвига при определенном угле у необходимо знать угол сдвига. Его можно определить по длине стружки. При перемещении инструмента на Dl длина стружки равна DlС. Из треугольника ABE (рис. 3, а) получим:

DlС/sinF = Dl/sind = Dl/cos(F - g); Dl/DlС = cos(F - g)/sinФ

Отношение Dl/Dlc = Kl получило название коэффициента усадки или коэффициента укорочения стружки:

Kl = cos(F - g)/sinФ (2)

С помощью данной формулы можно после преобразований выразить угол сдвига через коэффициент Kl:

tgF = cosg/(Kl - sing)

Несмотря на принятые допущения о замене зоны первичной деформации единственной плоскостью сдвига и идеализации процесса превращения срезаемого слоя в стружку, формула (2) совершенно точно выражает связь между Кl и углом сдвига Ф, так как отражает условие сплошности материала стружки.

Таким образом, относительный сдвиг при резании зависит от угла сдвига Ф и переднего угла g. Угол Ф можно определить, зная толщину среза а и толщину стружки ас, а g всегда известен. Практически e = 2...5. Определим, при каком Ф относительный сдвиг будет минимальным. Для этого возьмем первую производную уравнения (1), приравняем ее нулю и решим уравнение относительно Ф:

tge/tgФ = - соsес2Ф + sес2(Ф - g) = 0.

Это условие справедливо при Ф = 90° - (Ф - g). Тогда Фe®min =45°+ g/2. Зная относительный сдвиг, можно определить скорость деформации (с-1), которая представляет собой отношение максимальной главной деформации emax к ее продолжительности tдеф, т.е. vдеф = emах/tдеф.

В случае неравномерной деформации сдвига ее скорость, или скорость относительного сдвига, определяется как относительный сдвиг в единицу времени: vдеф = de/dt.

От vдеф зависит температура, сопровождающая процесс деформации: чем выше скорость деформации, тем меньше требуется для этого энергии и меньше тепловыделение. Пластические деформации материала срезаемого слоя при резании ограничиваются зоной стружкообразования. Наиболее интенсивно пластическая деформация протекает в очень узкой зоне, ширину которой для упрощения расчетов примем за прямоугольник толщиной Dх. Время деформации обрабатываемого металла на этом участке составит tдеф = Dх/vс = DxKl/v, т.е. vдеф = ev/(DхКl).

При резании скорость деформации очень высока и даже самые низкие скорости резания значительно превосходят скорости, достигаемые при испытаниях металлических образцов на удар. При обработке конструкционных материалов обычного качества Dх = 0,02...0,005 см, e = 2...5, Kl = 2...4. При скорости резания 60 м/мин = 100 см/с скорость деформации vдеф » 4000 с-1.

Высокие скорости деформации не позволяют установить четкую границу между хрупкими и пластичными материалами, поскольку один и тот же материал в зависимости от характера напряженного состояния при резании и скорости деформации может вести себя и как хрупкий, и как пластичный. Так, например, при точении чугуна стружка может быть сливной, при обработке вязких сталей - элементной.

модель зоны стружкообразования.

Свободная поверхность стружки всегда неровная; обычно на ней заметны мелкие волны или зазубрины. Даже на прочной сливной стружке часто можно наблюдать трещины, надрывы. Поскольку полное описание механизма образования стружки сложно, для анализа напряжений и деформаций при резании реальный процесс стружкообразования заменяют его упрощенной моделью. В частности, не принимается во внимание искажение формы полученного сечения реальной стружки и увеличение ее ширины; поперечное сечение стружки представляют в виде прямоугольника высотой, равной средней толщине стружки, и шириной, равной первоначальной ширине резания. При этих допущениях образование стружки рассматривается в идеализированном сечении по нормали к режущей кромке резца при свободном прямоугольном резании. На практике такое сечение можно увидеть, изготовив шлиф корня стружки с помощью специальных устройств для мгновенной остановки процесса резания. Анализ шлифов позволяет предложить следующий механизм стружкообразования.

Рис. 6. З оны первичной и вторичной деформации при превращении срезаемого слоя в сливную стружку (б)

Режущий клин действует на срезаемый слой толщиной а на контактной площадке шириной с (рис. 6, ). Сила R', с которой инструмент передней поверхностью давит на срезаемый слой, получила название силы стружкообразования. Линия ОК разграничивает области сжимающих (слева от ОК ) и растягивающих (справа от OK ) напряжений в обрабатываемом материале ниже поверхности резания.

Зона I, обозначенная OABNO и расположенная перед передней поверхностью инструмента, является зоной первичной деформации. Она имеет форму клина с вершиной, совпадающей с вершиной инструмента. Нижняя граница ОА зоны I вогнута и пересекает продолжение поверхности резания. По длине она в 2 - 4 раза больше выпуклой верхней границы ОВ зоны I. Обрабатываемая поверхность плавно сопрягается со свободной стороной стружки по линии АВ. Правее линии ОВ находятся зерна стружки, а левее линии ОА - недеформированные зерна материала срезаемого слоя. Зерно материала срезаемого слоя, перемещаясь относительно инструмента со скоростью v, проходит по траектории своего движения (кривая FQ ) и сильно деформируется. Деформация зерна заканчивается в точке Q, и оно приобретает скорость vc, т.е. скорость стружки.

Многочисленными исследованиями установлено, что при резании с большими сечениями среза уширение стружки незначительно, поэтому можно считать, что деформированное состояние в зоне стружкообразования является плоским и срезаемый слой в процессе резания претерпевает деформацию сдвига. Линией ОА показана поверхность сдвига (скольжения), на которой сдвигающие напряжения t равны пределу текучести tс материала на сдвиг, т.е. t = tс.

Вся зона OABNO делится на подобные поверхности, на каждой из которых сдвигающие напряжения равны пределу текучести материала, уже получившего упрочнение в результате предшествующей деформации. Граница последней сдвиговой деформации обозначена на рисунке линией ОВ. На ней сдвигающие напряжения t равны пределу текучести t'с на сдвиг материала, окончательно упрочненного в результате превращения срезаемого слоя в стружку.

Деформирование срезаемого материала на этом было бы закончено, если бы отсутствовало трение между контактной поверхностью стружки и поверхностью инструмента. Поскольку трение между указанными поверхностями имеется всегда, зерна стружки, находящиеся в непосредственной близости от контактной поверхности стружки, продолжают деформироваться и после выхода их из зоны первичной деформации. Так возникает зона II вторичной деформации стружки, ограниченная передней поверхностью инструмента и линией OND. Ширина OD этой зоны приблизительно равна половине ширины площадки контакта с, а максимальная ее толщина D1 составляет примерно 0,1ас. Степень деформации зерен во II зоне может в 20 и более раз превышать среднюю деформацию стружки.

Размеры зоны вторичной деформации и степень деформации зерен в этой зоне определяются силами трения на контактных поверхностях стружки и инструмента. Чем меньше силы трения, тем меньше размеры зоны II и деформация в ней зерен. При уменьшении а, увеличении g и применении СОЖ с сильно выраженными смазочными свойствами зона II практически исчезает. В этом случае деформация зерен стружки по ее толщине остается практически одинаковой.

Зона первичных деформаций OABNO различными исследователями описывалась по-разному - в виде единичной плоскости, семейства плоскостей, семейства кривых линий скольжения и т.д. Но толщина зоны первичной деформации соизмерима с толщиной срезаемого слоя только при малых значениях g, низких скоростях резания и больших толщинах срезаемого слоя. При значениях g, а и v, используемых в производственных условиях, протяженность FQ зоны первичной деформации резко сокращается, а ее границы ОА и ОВ сдвигаются, приближаясь к линии ОЕ, наклонной к плоскости резания под углом Ф. Это позволяет считать, что сдвиговые деформации локализуются в тонком слое толщиной Dх, а семейство плоскостей скольжения можно заменить единственной плоскостью ОЕ, называемой условной плоскостью сдвига. При этом превращение срезаемого слоя в стружку можно представить как последовательные сдвиги тонких слоев обрабатываемого материала вдоль условной плоскости сдвига. Процесс образования стружки в этом случае должен подчиняться закономерностям простого сдвига.