Г (среда)

Дисциплина: Устранение дефектов с учетом свойств ткани.

Группа № 85

Урок №11

Тема урока: «Дефекты, возникающие при обработке швейных изделий.»

Цель урока:

1Научиться выявлять дефекты одежды процесса пошива одежды и готовой одежды.

2.Развивать технологическое мышление.

3. Воспитывать внимательность в работе

Материалы урока:

Изделия относят к I или II сорту по одному или нескольким дефектам, обнаруженным путем их сравнения с требованиями табл. 1 ГОСТ 12566 - 81. В этой таблице перечисляются возможные производственно-швейные дефекты и указывается величина их отклонений, допускаемая для изделий I и II сортов, а также количество дефектов, допускаемых в изделиях каждого сорта.

К I сорту относят изделия, не имеющие производственно-швейных дефектов или имеющие производственно-швейные дефекты, предусмотренные табл. 1 стандарта для изделий I сорта, но не более трех.

Ко II сорту относят швейные изделия, имеющие отклонения, предусмотренные табл. 1 стандарта для изделий II сорта в количестве не более пяти.

Сорт изделия ставят штампом ОТК на подвесном ярлыке. Изделия II сорта имеют скидку, равную 5 % стоимости изделия I сорта.

Изделия с неустановленной сортностью сдаче на склад готовой продукции не подлежат. Изделия с установленной сортностью комплектуют партиями и сдают на склад готовой продукции, откуда они поступают в торговую сеть.

Дефекты при обработке швейных изделий возникают из-за искажения конфигурации конструктивных линий вследствие неправильного раскроя деталей швейных изделий, из-за несоответствия сопряженных размеров соединяемых деталей, смещения монтажных надсечек. Дефекты технологии пошива проявляются при недостаточном растяжении или посадке срезов деталей, нарушении установленной ширины швов, несовмещении монтажных надсечек, кривых строчках, искривлении швов и краев изделия, несоответствии размеров и перекосов прокладок и подкладки, составляющих пакет одежды. Нарушения режимов влажно-тепловой обработки выявляются при выполнении неправильных приемов формообразования, не предусмотренных конструкцией растяжений и посадок, при искривлении швов и краев изделия.

Технологические дефекты подразделяются на четыре группы:

1. Дефекты стежков и строчек

2.. 2. Дефекты швов

3.. 3. Дефекты соединения.

4. 4. Дефекты влажно-тепловой обработки.

Дефекты стежков и строчек. Качество изделия, его эксплуатационные и защитные свойства во многом зависят от частоты стежков в строчке, которая, в свою очередь, определяется свойствами материала, видом и конструкцией шва, числом строчек в шве.

К наиболее распространенным дефектам относятся:

1. Пропуск стежков в строчке - дефект, характеризуемый частичным отсутствием переплетения нитей, образующих строчку в швейном изделии.

2. Слабая (стянутая) строчка в изделии - дефект, характеризуемый недостаточным (излишним) натяжением нитей при образовании строчки в швейном изделии.

3. Нарушение целостности строчки в швейном изделии -дефект, характеризуемый частичным отсутствием стежка в строчке швейного изделия.

4. Редкая (частая) строчка в швейном изделии - дефект, характеризуемый несоответствием частоты стежков в строчке швейного изделия требованиям стандартов.

Дефекты швов. Ширина швов должна соответствовать требованиям стандартов, техническим описаниям и образцу-эталону и определяется расстоянием от среза до стачного или обметочного шва.

Наиболее распространены следующие дефекты швов:

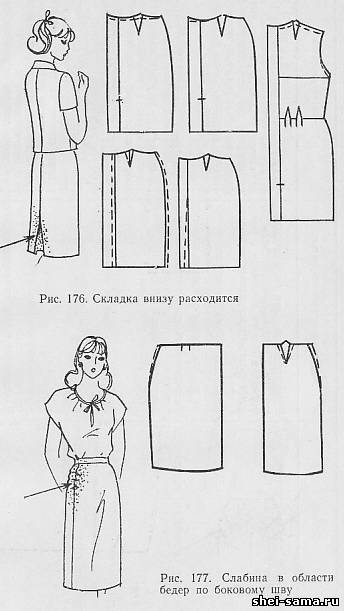

1. Излишнее натяжение (слабина) детали швейного изделия - дефект, характеризуемый наличием сборок, складок в местах соединения деталей одежды, приводящих к образованию слабины, а также отгибанием его краев и углов при излишнем натяжении.

2. Отклонение конструктивных линий в виде несоответствия положения деталей швейного изделия установленному образцу.

3. Несимметричность расположения деталей - дефект в виде отклонения в расположении деталей изделия, при котором парные конструктивные линии изделия отличаются расположением или формой.

4. Несимметричность петель - дефект, характеризуемый нарушением установленного размера петель, их расположением от края детали или между собой.

5. Изменение ширины шва в деталях швейного изделия -дефект в виде искривления ширины шва по всей длине в деталях изделия.

6. Неравномерное расстояние между строчками в стеганых деталях изделия - дефект, характеризуемый нарушением установленного шага простегивания деталей.

Швы в одежде выполняются ровными строчками, без пропуска стежков, с равномерным натяжением всех ниток

строчки, достаточно эластичными, без прорубания материала в швах.

Концы строчек в швах закрепляют, длина обратной строчки должна быть равна 7-10 мм. При выполнении швов на машинах цепного стежка концы строчек закрепляют учащением стежков до 10 на 10 мм строчки, в концах швов оставляют цепочку переплетенных ниток длиной 7-10 мм, которую при дальнейшей обработке зарабатывают в швы.

Выполнение швов по замкнутым линиям, например при втачивании рукавов в проймы, завершается при заходе одной строчки на другую не менее чем на 15 мм.

Все срезы открытых швов в изделиях из осыпающихся тканей обметывают или окантовывают.

Дефекты соединений. Для соединения деталей одежды и обработки их срезов используют ниточные, клеевые, сварные, заклепочные или комбинированные швы. К ниточным швам относятся места обработки или соединения одного или нескольких слоев материала ниточными строчками. В клеевых швах материалы скрепляются клеем. В сварных швах используются термопластические свойства синтетических материалов. В заклепочных швах соединение деталей осуществляется с помощью заклепок или кнопок.

К наиболее распространенным дефектам относятся:

1. Перекос детали швейного изделия - дефект, возникающий из-за неправильного расположения и соединения деталей.

2. Прохождение клея через деталь швейного изделия -дефект, при котором клей выступает на лицевую сторону швейного изделия при дублировании его деталей.

3. Отслоение термоклеевого прокладочного материала от основного материала детали швейного изделия - дефект, характеризуемый вздутиями, пузырями на дублированных деталях швейного изделия после влажно-тепловой обработки.

4. Коробление дублированных деталей швейного изделия - дефект, характеризуемый волнообразной поверхностью деталей швейного изделия в результате дублирования разноусадочных основных и прокладочных материалов.

5. Растянутый край детали - дефект, характеризуемый нарушением конфигурации края детали по сравнению с установленным размером.

6. Искривленный край детали - дефект, характеризуемый нарушением конфигурации края детали.

7. Продавливание сварного шва детали - дефект, характеризуемый уменьшением остаточной толщины сварного шва, более допустимой в детали швейного изделия.

8. Прожог сварного шва детали - дефект в виде проплавленных мест желтого цвета или дыры в сварном шве детали.

9. Непрочное соединение кнопок с изделием.

10. Искривление поверхности кнопок и др.

Дефекты влажно-тепловой обработки возникают в результате нарушения режимов влажно-тепловой обработки деталей одежды. Наиболее известны следующие дефекты.

1. Ласы - дефект, характеризуемый блеском, оставшимся на изделии в результате нарушения режима влажно-тепло-вой обработки.

2. Пролегание швов - дефект, характеризуемый резким обозначением контуров швов на лицевой стороне изделия после влажно-тепловой обработки или дублирования.

3. Прожог - дефект, характеризуемый изменением цвета или возникновением дыры в результате нарушения режима влажно-тепловой обработки изделия.

4. Опал - дефект, характеризуемый изменением или ослаблением окраски или структуры материала в результате нарушения режима влажно-тепловой обработки.

Домашнее задание: Внимательно прочитать материал урока и законспектировать в тетрадях.

Составить карту дефектов ВТО. Уметь дать характеристику этим дефектам.

Влажно-тепловая обработка — процесс обработки швейных изделий для придания деталям одежды определённой формы (обработка деталей или изделий посредством специального оборудования в течение определённого времени с использованием влаги, тепла и давления). Является неотъемлемым процессом пошива изделия, также влажно-тепловую обработку проводят при окончательной отделке изделия. Различают два основных способа влажно-тепловой обработки: глажение — процесс, когда гладильная поверхность прибора (например, утюга) перемещается по детали с одновременным давлением на неё; и прессование — когда ткань сжимается меж двумя греющими поверхностями.

Глажение выполняется при помощи утюга и увлаженного проутюжильника или при помощи паровой станции; прессование выполняется на прессах с подушками или на паровоздушных манекенах, форму которых и примет деталь изделия.

Лучше всего влажно-тепловой обработке подвергаются шерстяные ткани; все натуральные ткани подвержены влажно-тепловой обработке, изделия из синтетических тканей быстро теряют форму, приданную при влажно-тепловой обработке.