Элементами режима резания являются: глубина резания, подача и скорость резания.

Глубина резания t(мм) – расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней. При точении – это толщина слоя металла срезаемого за один проход резца. При обтачивании, растачивании, рассверливании

t = (D – d) / 2,

где D – наибольший диаметр касания инструмента с деталью, мм;

d – наименьший диаметр касания инструмента с заготовкой, мм.

При сверлении t = D / 2,

где D – диаметр отверстия, мм.

При отрезании и вытачивании канавки глубина резания соответствует ширине прорези, выполняемая резцом за один проход.

Подача (мм/об) – величина перемещения инструмента за один оборот заготовки. Различают продольную, поперечную и наклонную подачи в зависимости от направления перемещения резца. Рекомендуется для данных условий обработки выбирать максимально возможную величину подачи.

Скорость резания V (м/мин) – путь, который проходит наиболее удаленная от оси вращения точка поверхности резания относительно режущей кромки в направлении главного движения в единицу времени. Скорость резания для станков с главным вращательным движением (токарных, сверлильных, фрезерных) подсчитывается по формуле

V = pDn / 1000 » Dn / 320,

где D – наибольший диаметр заготовки (при токарной обработке),

диаметр сверла (при сверлении) или диаметр фрезы (при фрезеровании), мм;

n – частота вращения заготовки или инструмента, об/мин.

Режим резания, который обеспечивает наиболее полное использование режущих свойств инструмента и возможностей станка при условии получения необходимого качества обработки, называется рациональным.

Для повышения производительности труда рекомендуется работать с возможно большим режимом резания. Однако его увеличение ограничивается стойкостью инструмента, жесткостью и прочностью обрабатываемой детали, узлов станка и его мощностью.

Высокая производительность может быть достигнута, если в первую очередь будут приняты наибольшие возможные значения глубины резания и подачи и в зависимости от них – допустимая скорость резания, обеспечивающая принятую стойкость инструмента.

Выбор режима резания выполняют на основании исходных данных: чертежа обрабатываемой детали, размеров заготовки, типа, материала и геометрии инструмента, паспортных данных станка в следующем порядке.

1. Глубина резания принимается в зависимости от величины припуска. Рекомендуется вести обработку за один проход. Минимальное число проходов определяется мощностью станка, жесткостью детали и заданной точностью обработки. При черновой обработке (если условия позволяют) глубину резания назначают максимальной – равной всему припуску. Точные поверхности обрабатывают вначале предварительно, затем окончательно. При чистовой обработке глубину резания назначают в зависимости от требуемых степени точности и шероховатости поверхности в следующих пределах: для шероховатости поверхности до Rz от 10 до 20 включительно глубина резания 0,5 – 2,0 мм, для Rz от 2,5 до 0,063 – 0,1 – 0,4 мм.

2. Подачу выбирают из нормативных таблиц в зависимости от марки обрабатываемого материала, размеров заготовки и выбранной глубины резания. Рекомендуется для данных условий обработки выбирать максимально возможную величину подачи. При черновой обработке ее значение ограничивается жесткостью детали, инструмента и допустимым усилием предохранительного механизма подачи станка. Подача для чистовой обработки определяется главным образом шероховатостью обрабатываемой поверхности. Для уменьшения шероховатости подачу следует принимать меньшей.

Окончательно подачу корректируют исходя из данных станка и принимают ближайшую из имеющихся на станке.

3. Скорость резания, допускаемая инструментом, определяется заданной стойкостью резца, глубиной резания, подачей, твердостью обрабатываемого материала и рядом других факторов. Средняя стойкость резца обычно принимается равной 30–90 мин.

Скорость резания назначают по соответствующим нормативным таблицам в зависимости от свойств обрабатываемого материала, принятых значений глубины резания и подачи. Такие таблицы составлены для определенных условий работы. Поэтому если действительные условия резания отличаются от нормативных, выбранную скорость надо умножить на поправочные коэффициенты, прилагаемые к таблицам.

4. Зная скорость резания, определяют частоту вращения n (об/мин) из формулы

n = 1000V / pD » 320V / D,

где V – скорость резания, м/мин; D – наибольший диаметр касания инструмента с заготовкой, мм.

Так как станок точно такой частоты вращения шпинделя может не иметь, вследствие ее ступенчатого регулирования, то назначают ближайшую меньшую величину. В результате этого незначительно снижается скорость резания, но зато стойкость режущего инструмента повышается.

5. По принятой частоте вращения подсчитывается действительная скорость резания (м/мин).

V = Dn / 320.

6. Проверку режима резания по мощности при черновом точении можно выполнить, пользуясь формулой

Nрез = Pz V / 60 * 1020,

где V – скорость резания, м/мин.; 1020 – коэффициент перевода Н x м/с в кВт; Pz – вертикальная составляющая силы резания, Н.

Вертикальная составляющая силы резания Pz (Н) – сила сопротивления резанию, действующая в вертикальном направлении касательно к поверхности резания. Для приближенных расчетов ее можно определить из формулы

Pz = KtS,

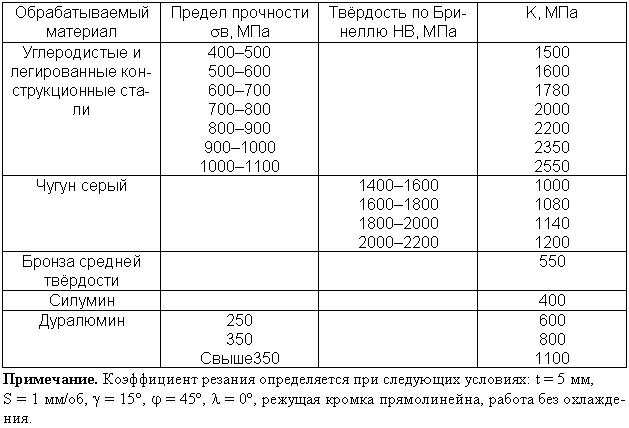

где K – коэффициент резания, равный силе резания, приходящейся на 1 мм2 площади поперечного сечения срезаемой стружки, МПа (табл. 11);

t – глубина резания, мм; S – подача, мм/об.

Таблица 11

Среднее значение коэффициента резания К при точении

После подсчета мощности резания должно соблюдаться условие

N рез * Nшп,

где N рез – мощность, необходимая на резание; Nшп – мощность на шпинделе.

Пример. Выбрать режимы резания для обтачивания вала из стали 45 (sв = 650 МПа) при следующих данных: диаметр заготовки D = 45 мм, диаметр детали d = 40-0,05 мм, длина обрабатываемой поверхности L = 200 мм, шероховатость Ra = 2,5 мкм, установка в патроне и заднем центре.

Станок токарно-винторезный 1К62; резец – проходной упорный с пластинкой из твёрдого сплава Т15К6.

Геометрия резца: g = 12°, a = 10°, j = 90°, r = 1 мм; форма передней поверхности – плоская с положительным передним углом.

Решение. Учитывая высокую точность и малую шероховатость поверхности детали, обтачивание следует выполнять за два перехода. На чистовое точение оставлен припуск 1 мм на диаметр.

Назначаем режим резания для чернового перехода.

1. Глубина резания

t = (D – d) / 2 = (45 – 41) / 2 = 2 мм.

2. Из табл. 20 выбираем подачу равную S = 0,5 мм/об.

3. По табл. 27 выбираем скорость резания V = 166 м/мин.

По табл. 28 устанавливаем поправочные коэффициенты для заданных условий работы: К1 = 1; К2 = 1,15; К3 = 1; К4 = 1; К5 = 0,8.

Умножаем табличную скорость на поправочные коэффициенты:

V = 166 * 1,15 * 0,8 = 152 м/мин.

4. Определяем необходимую частоту вращения заготовки

n = 320 * V / D = 320 * 152 / 45 = 1080 об/мин.

По паспорту станка табл. 31 принимаем ближайшую меньшую частоту вращению n = 1000 об/мин.

5. Уточняем действительную скорость резания

V = Dn / 320 = 45 * 1000 / 320 = 140 м/мин.

6. Проверяем режим резания по мощности на шпинделе станка. Вычисляем усилие резания: Pz = KtS.

Из табл. 11 коэффициент резания К = 1780 МПа, тогда

Pz = 1780 * 2 * 0,5 = 1780 Н.

Мощность, необходимая на резание,

Nрез = Pz V / 60 * 1020 = 1780 * 140 / 60 * 1020 = 4,1 кВт.

Из табл. 14 мощность двигателя станка Nдв = 10 кВт.

КПД станка принимаем h = 0,75. Тогда мощность на шпинделе составит

Nшп = Nдв h = 10 * 0,75 = 7,5 кВт,

что вполне достаточно для осуществления выбранного режима резания.

Назначаем режим резания для чистового перехода.

1. Глубина резания

t = (41 – 40) / 2 = 0,5 мм.

2. Подача (табл. 21) S = 0,2 мм/об.

3. Скорость резания из табл. 27 составляет 235 м/мин.

Уточняем скорость резания соответственно изменённым условиям работы:

n = 235 * 1,15 * 0,8 = 216 м/мин.

4. Определяем частоту вращения заготовки:

n = 320V / D = 320 * 216 / 41 = 1680 об/мин.

Исходя из данных станка (табл. 31) принимаем n = 1600 об/мин.

5. Действительная скорость резания

V = Dn / 320 = 41 * 1600 / 320 = 205 м/мин.

Виды и причины брака при изготовлении изделий на токарных станках

Брак при обтачивании цилиндрических поверхностей и меры его предупреждения.

При обтачивании цилиндрических поверхностей возможны следующие виды брака:

ь часть поверхности детали осталась необработанной;

ь размеры обточенной поверхности неправильны;

ь обточенная поверхность получилась конической;

ь обточенная поверхность получилась овальной;

ь шероховатость обработанной поверхности не соответствует указаниям в чертеже.

1. Часть поверхности детали остается необработанной из-за неправильных размеров заготовки, недостаточного припуска на обработку, плохой правки (кривизна) заготовки, неправильной установки и неточной выверки детали, неточного расположения центровых отверстий и смещения заднего центра. Такой брак обычно неисправим.

Чтобы предупредить брак такого вида, необходимо:

1. осматривать заготовку и проверять сомнительные размеры ее;

2. следить за достаточной величиной припуска на обработку;

3. тщательно править заготовку перед её установкой на станок;

4. проверять правильность установки заготовки;

5. следить за правильным расположением центровых отверстий;

6. проверять правильность установки заднего центра.

2. Неправильные размеры обточенной поверхности возможны при неточной установке резца на глубину резания или при неправильном измерении детали при снятии пробной стружки. Исправить этот брак можно повторным обтачиванием только в том случае, если размер диаметра детали получился больше требуемого. При получении диаметра детали меньше требуемого, брак неисправим.

3. Конусность обточенной поверхности получается обычно при результате смещения заднего центра относительно переднего. Для устранения причины этого вида брака необходимо правильно установить задний центр. Обычной причиной смещения заднего центра является попадание грязи или мелкой стружки в коническое отверстие пиноли. Очисткой центра и конического отверстия пиноли можно устранить и эту причину брака. Если и после очистки вершины конусов переднего и заднего центров не совпадают, надо соответственно переместить корпус задней бабки на ее плите.

Исправить этот вид брака повторным обтачиванием можно только в том случае, если меньший диаметр конуса равен или больше требуемого размера.

4. Овальность обточенной детали получается при биении шпинделя вследствие неравномерной выработки его подшипников или неравномерного износа его шеек. Предупредить брак по этой причине можно своевременной проверкой и ремонтом станка.

Указанный вид брака получается также при биении переднего центра вследствие попадания грязи или мелкой стружки в коническое отверстие шпинделя.

Очисткой переднего центра и конического отверстия шпинделя можно устранить брак по этой причине.

5. Недостаточная чистота поверхности при обтачивании может быть по ряду причин:

ь большая подача резца,

ь применение резца с неправильными углами,

ь плохая заточка резца,

ь малый радиус закругления вершины резца,

ь большая вязкость материала детали,

ь вибрации резца из-за большого вылета из резцовой головки,

ь недостаточно прочное крепление резца,

ь увеличение зазора между отдельными частями суппорта,

ь дрожание детали из-за слабого крепления ее или вследствие износа подшипников и шеек шпинделя.

Перечисленные в п. 5 причины брака могут быть своевременно устранены. Исправить этот брак иногда удается снятием тонкой отделочной стружки.

Брак при подрезании торцовых поверхностей и уступов и меры его предупреждения.

При подрезании торцовых поверхностей и уступов возможны следующие виды брака:

ь часть торцовой поверхности или уступа осталась необработанной;

ь торцовая поверхность или уступ неправильно расположены по длине детали;

ь уступ расположен не перпендикулярно к оси детали;

ь чистота торцовой поверхности или уступа недостаточна.

Часть торцовой поверхности или уступа остается необработанной вследствие неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров.

Такой брак обычно неисправим, но предупредить его можно:

1. проверкой размеров заготовки;

2. увеличением припуска на обработку;

3. проверкой правильности установки детали и резца.

Неправильное расположение торцовой поверхности или уступа по длине получается при неверном или неточном нанесении риски на поверхности детали, при неточной установке резца или несвоевременном выключений самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак неисправим. Предупредить такой брак можно более тщательным нанесением рисок, проверкой установки резца и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей.

Неперпендикулярное расположение торцовой поверхности или уступа к оси детали при работе с поперечной подачей получается при неточности направляющих суппорта, вследствие отжима резца из-за его чрезмерно большого вылета или слишком малого сечения, непрочного закрепления резца в резцовой головке, а также из-за завышенных подачи и глубины резания. При работе с продольной подачей обычная причина брака -- неправильная установка резца. Устранив перечисленные причины, брак, указанный в п. 3, можно избежать. Часто, когда требуется изготовить большую партию деталей, измеряют не диаметр канавки, а ее глубину, пользуясь для этого шаблоном. Для этой же цели можно пользоваться штангенциркулем, у которого для таких измерений имеется специальный выдвигаемый стержень, или штангенглубиномером. Ширину канавки измеряют линейкой, штангенциркулем или шаблоном.

Брак при вытачивании канавок и отрезании и меры его предупреждения.

При вытачивании канавок и отрезании возможны следующие виды брака:

ь неточное расположение канавки по длине детали;

ь ширина канавки больше или меньше требуемой;

ь глубина канавки больше или меньше требуемой;

ь неправильная длина отрезанной детали;

ь недостаточная чистота поверхности канавки или торца отрезанной детали.

Неточное расположение канавки по длине детали получается при неправильной разметке места под канавку или неверной установке резца и является результатом невнимательности токаря; брак является неисправимым. Предупредить брак можно точной разметкой и правильным нанесением рисок под канавки, проверкой нанесенных рисок и правильной установкой резца по длине детали.

Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Брак неисправим, когда ширина канавки получилась больше требуемой; при ширине канавки меньше требуемой исправление возможно дополнительным вытачиванием.

Глубина канавки больше требуемой получается при неправильной длине прохода резца. Брак неисправим.

Неправильная длина отрезанной детали получается при невнимательной работе. Брак неисправим, если длина отрезанной детали получилась меньше требуемой.

Недостаточная чистота поверхности канавки, а также торца отрезанной детали, получается, по причинам, указанным выше для такого же вида брака при подрезании торцов и уступов. Кроме того, причиной может быть неверная установка резца, касающегося боковым краем уже обработанной поверхности.

Брак при сверлении и меры его предупреждения.

Основной причиной брака при сверлении является увод сверла от требуемого направления, что чаще всего наблюдается при сверлении длинных отверстий.

Увод сверла происходит:

ь при сверлении заготовок, у которых торцовые поверхности не перпендикулярны к оси;

ь при работе длинными сверлами;

ь при работе неправильно заточенными сверлами, у которых одна режущая кромка длиннее другой;

ь при сверлении металла, который имеет раковины или содержит твердые включения.

В целях предупреждения увода сверла необходимо обращать внимание на то, чтобы торцовая поверхность детали была чисто и точно обработана и была перпендикулярна к оси отверстия.

Увод сверла при работе длинными сверлами можно уменьшить предварительным надсверливанием отверстия коротким сверлом того же диаметра.

Увод сверла из-за неправильной заточки легко предупредить предварительной проверкой заточки шаблоном.

Если на пути сверла в материале детали встречаются раковины или твердые включения, то предотвратить увод сверла почти невозможно. Его можно только уменьшить путем уменьшения подачи, что в то же время явится средством предупреждения возможной поломки сверла.

Брак при центровании и меры его предупреждения.

Изготовление центровых отверстий в деталях должно быть качественным, так как от этого зависит правильное базирование деталей при их обработке в центрах.

Чтобы предупредить брак при центровании, необходимо:

Обеспечить глубину, диаметры.

Конус под углом 60° должен быть чисто обработан, не иметь дробления или огранки.

Чтобы избежать увода сверла при центровании, торцовые поверхности детали перед центрованием должны быть чисто обработаны и перпендикулярны к оси детали.

Контроль качества

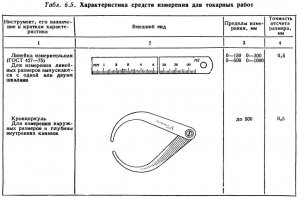

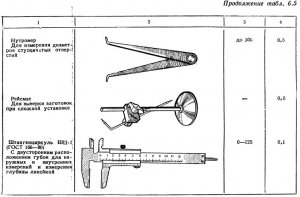

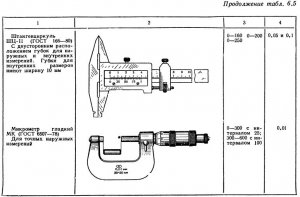

В процессе работы токарь пользуется средствами для настройки станка на требуемые размеры и проверки годности изделий.

Применяемые для этого инструменты можно разделить на две группы: измерительные — для определения действительных размеров обрабатываемых поверхностей и контрольно-проверочные — для установления годности размеров и формы детали в пределах технических требований рабочего чертежа.

К первой группе относятся все шкальные инструменты: измерительные линейки, штангенциркули, микрометры, угломеры, индикаторы, индикаторные нутромеры, а также простые бесшкальные инструменты — кронциркули, нутромеры, рейсмасы.

Измерительные инструменты для точных измерений имеют две шкалы — основную и нониусную. Последняя позволяет измерять с точностью до долей миллиметра.

Измерения кронциркулем и нутромером, которые не имеют шкал, выполняются определением величины раствора ножек, установленных по размеру измеряемой поверхности, линейкой или штангенциркулем.

Рейсмасом пользуются для выверки положения заготовок, закрепляемых в четырехкулачковых патронах, планшайбе, на угольнике. Его игла настраивается на размер по разметочным линиям заготовки или измерительной линейкой.

Измерительные инструменты характеризуются ценой и интервалом деления, а также пределами измерения.

Цена деления — это значение измеряемой величины, соответствующее одному делению шкалы.

Интервал деления соответствует расстоянию между двумя соседними штрихами шкалы.

Пределы измерения — это наибольший и наименьший размеры, измеряемые данным инструментом.

С учетом возможных погрешностей процесса измерения выбор типа измерительного инструмента обычно производят так, чтобы точность отсчета размера с его помощью была не более 1/2 допуска определяемой величины.

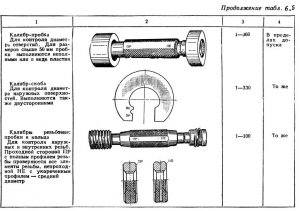

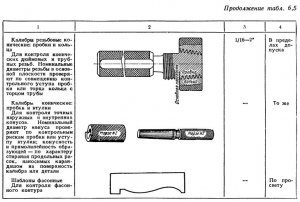

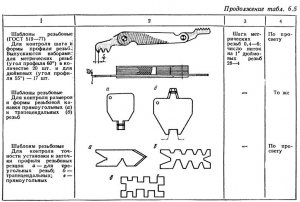

Во вторую группу средств измерения входят предельные калибры (пробки, скобы, кольца, втулки), шаблоны, щупы, угольники, лекальные линейки.

Предельными калибрами определяют годность размера детали в пределах допуска. Они имеют две стороны — проходную ПР и непроходную HE соответственно предельным значениям проверяемого размера. Изделие считается годным, если проходная сторона калибра проходит, а непроходная не проходит относительно проверяемой поверхности. Достоинством предельных калибров является объективность и быстрота проверки, поэтому их преимущественно применяют при изготовлении больших партий деталей.

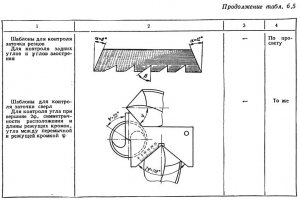

Шаблоны представляют собой измерители, чаще всего в виде пластин, имеющие на одной или нескольких боковых сторонах профиль проверяемой поверхности. Годность изделия определяется ими на просвет, по степени прилегания поверхности шаблона и детали.

Аналогичный способ контроля прямолинейности или перпендикулярности поверхностей детали на просвет выполняется лекальными линейками и угольниками. При необходимости величину зазора в этом случае определяют набором мерных пластин — щупов.

Для уменьшения погрешностей измерения при проверке изделий необходимо руководствоваться правилами эксплуатации средств измерения.

1. Точные измерения выполнять при нормальной температуре (20 °C).

2. Нельзя измерять вращающиеся детали.

3. При измерении поверхности инструмента и детали должны сопрягаться без перекоса.

4. Нельзя прилагать больших усилий к измерительным инструментам. Инструменты для точных измерений снабжены для этой цели трещотками и тарированными пружинами. Предельные калибры должны входить в контакт с контролируемой поверхностью под действием собственного веса или легким усилием руки.

5. Поверхности детали и инструмента перед измерением должны быть тщательно очищены от грязи и стружки.

6. Следует оберегать средства измерения от случайных ударов.

7. Перед пользованием измерительными инструментами необходимо проверить совпадение нулевых (начальных) рисок основной и нониусной шкал.

8. По окончании работы тщательно очистить инструменты, а точные измерительные поверхности промыть авиационным бензином или спиртом и смазать бескислотным техническим вазелином.

9. Следует пользоваться только инструментами, прошедшими аттестацию на точность.

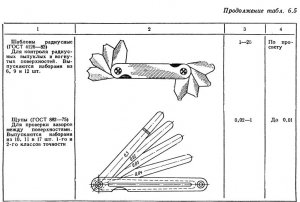

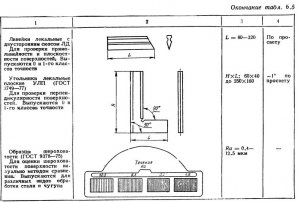

Наиболее часто употребляемые средства измерения и контроля для токарных работ приведены в табл. 6.5.

Видео материал: https://www.youtube.com/watch?v=OHZN0zqAz-I