Лекция 16. Масляные и топливные сепараторы и фильтры, и их эксплуатация.

(Харин)

В современных судовых ДВС используется, как правило, тяжёлое топливо большой вязкости и низкого качества. Оно содержит механические примеси и воду. Для обеспечения безаварийной и эффективной работы ДВС необходима тщательная очистка топлива и смазочного масла. Очистка выполняется судовыми сепараторами различных фирм. Разнообразие конструкций сепараторов и постоянное их совершенствование требуют от судовых специалистов хороших знаний и квалифицированного технического обслуживания.

Принцип действия сепаратора

В настоящее время на судах мирового флота наиболее распространены судовые дизельные установки, работающие на тяжелых сортах топлива (мазутах).

В процессе хранения топлива на судне оно обводняется и загрязняется механическими примесями (частицы песка, пыли, железной окалины) и в силу этого ухудшаются его характеристики.

Использование топлива с большим содержанием механических примесей приводит к загрязнению форсунок, большому износу плунжерных пар топливных насосов, износу цилиндро - поршневой группы.

Для безаварийной и эффективной работы судовых дизелей при использовании тяжелых сортов топлива (мазута вязкостью до 700 сСт.) необходимо особое внимание к его очистке.

На судне используются три способа очистки тяжёлого топлива.

Первый способ - отстой в отстойной цистерне в течение 20-22 часов. За это время тяжёлые частицы и вода оседают на дне отстойной цистерны с последующим удалением через спускной кран.

Второй способ (наиболее эффективный) - сепарирование топлива с помощью центробежного сепаратора, где происходит отделение посторонних частиц и воды от топлива и их удаление за счёт разности плотностей компонентов, содержащихся в топливе, с помощью центробежных сил.

Третий способ - фильтрация. Отсепарированное топливо из расходной цистерны топливоподкачивающим насосом под давлением (0,4-0,6) МПа пропускается через топливный фильтр и после него подаётся к топливным насосам дизеля.

Рассмотрим работу сепаратора тарельчатого типа. На рис. 1.1 приведена схема барабана - кларификатора и стрелками показано движение топлива. Неочищенное топливо по центральному каналу 3 непрерывно подаётся во вращающийся барабан 7. Далее оно поступает к периферии барабана, протекает между тарелками 1 и отводится через кольцевой канал кларификаторной насадки 2, как показано стрелками. Загрязняющие топливо примеси под действием центробежной силы осаждаются на внутренних стенках барабана 7 и на концевых поверхностях тарелок 1.

Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объём 8 барабана, образовав гидравлический затвор, который перекроет путь поступления топлива в межтарелочное пространство 1. По этой причине неочищенное топливо заполнит канал 3 в тарелкодержателе 4 и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается.

Поэтому при сепарировании обводненных сортов топлива необходимо обеспечить непрерывный отвод из барабана выделяющейся воды.

С этой целью стандартный барабан собирают как пурификатор, схема которого представлена на рис. 1.2.

При такой сборке заменяют верхнюю защитную тарелку 5 и кларификаторную насадку 2 (см..рис.1.1) на регулировочную шайбу 2 и разделительную тарелку 7 (см. рис.1.2.). Также меняют нижнюю сплошную тарелку 9 без отверстий (рис. 1.1) на тарелку 10 (см. рис. 1.2), которая имеет отверстия по окружности.

В период пуска сепаратора (для предупреждения выхода неочищенного топлива через отверстие 6 регулировочной шайбы 2) во вращающийся барабан предварительно заливают воду для образования гидравлического затвора. Только после этого можно подавать топливо, которое через тарелкодержатель 3 поступит в каналы 10, имеющиеся в нижней и других тарелках 8, и будет распределяться по межтарелочным пространствам.

Под действием центробежных сил вода, как более тяжёлая составляющая, отбрасывается к периферии барабана 9, смешивается с водой гидравлического затвора и отводится через кольцевое отверстие 6 регулировочной шайбы 2 (по стрелке Б), а топливо, как более лёгкая часть, оттесняется к центру барабана и отводится через патрубок 5 разделительной тарелки 7 по стрелке А.

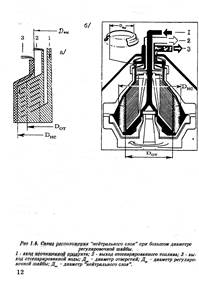

При установившемся процессе сепарирования в барабане создаётся так называемый "нейтральный слой" - условная цилиндрическая поверхность раздела фаз топлива и воды. Обычно диаметр этой поверхности должен быть примерно равен диаметру Дот расположенных отверстий 10 в дисках 8, однако он может быть и меньше, и больше Дот, т.е. "нейтральный слой" может смещаться или к центру барабана 9, или к его периферии.

В обоих случаях возможны отрицательные последствия. В первом - уменьшается сепарирующая поверхность тарелок барабана (снижается эффективность работы) и увеличивается содержание воды в чистом топливе. Во втором случае возможна потеря топлива, т.е. его попадание в отсепарированную воду.

Положение "нейтрального слоя" зависит от гидродинамического равновесия трёх потоков: поступающего топлива и выходящих потоков чистого топлива и воды. Необходимое равновесие достигается регулированием одного потока - отсепарированной воды - с помощью подбора регулировочной сменной шайбы 2.К сепаратору прилагается комплект таких шайб. Они отличаются разными диаметрами выходных отверстий Дш.

В качестве иллюстраций к сказанному на рис. 1.3 показана схема расположения "нейтрального слоя" при правильно подобранной регулировочной шайбе. "Нейтральный слой" располагается вблизи цилиндрической поверхности с диаметром отверстий, т.е. Днс ≈ Дот.

На рис, 1.4 приведена схема расположения "нейтрального слоя" при малом диаметре Дш регулировочной шайбы. При этом Дн < Дот, т,е, "нейтральный слой'"' сместился к оси вращения. Вода заполнила часть, сепарирующей поверхности тарелок и она частично попадает в чистое топливо. Этот отрицательный эффект определяет в эксплуатации по запотеванию смотрового стекла. В таком случае необходима остановка сепаратора и замена регулировочной шайбы на больший размер.

На рис. 1.5 показана схема расположения "нейтрального слоя" при излишне большом диаметре регулировочной шайбы. "Нейтральный слой" сместился к периферии барабана. Его диаметр Днс оказался равным наружному диаметру Д1 разделительной тарелки. Поэтому происходит перелив топлива вместе с отсепарированной водой. Это явление замечают в эксплуатации через смотровое окно сборника сепаратора. В таком случае необходимо остановить сепаратор и заменить регулировочную шайбу на меньший размер.

Подбор регулировочных шайб в эксплуатации осуществляют по таблицам и графикам в зависимости от ряда параметров: плотности сепарируемого продукта, наличия в нём воды и температуры сепарирования. Более подробно об этом будет сказано ниже.

На рис. (1.3 - 1.5) показаны напорные диски 4 и 5 (см. рис. 1.3). Они служат для откачки отсепарированной воды и чистого топлива.

Принцип действия напорного диска заключается в следующем: направляющий аппарат неподвижен, а жидкость кольцевым слоем вращается вокруг него вместе с барабаном. Энергия движения вращающей жидкости преобразуется в напорном диске в давление, которое будет соответствовать требуемому противодавлению, например подъёму на высоту. Характерно, что жидкость движется в напорном диске от внешней его поверхности к центру, т.е. диск работает, как центростремительный насос в отличие от центробежного насоса, в котором жидкость движется от центра к наружной поверхности вращающегося колеса. Напорные диски могут создавать давление до 0,25 МПа в зависимости от размеров и числа оборотов барабана.

На рис. 1.6 показана кинематическая схема, которая является общей для большого количества тарельчатых сепараторов.

Корпус сепаратора и электродвигатель находятся на общем фундаменте. От электродвигателя 7 через фрикционную муфту 6 вращение передаётся горизонтальному валу 5, который закреплён в двух подшипниках 12 в станине 4 сепаратора.

На горизонтальном валу находится червячная шестерня, которая входит в зацепление с червяком вертикального вала, образуя червячно-винтовую пару 9, посредством которой осуществляется передача вращения вертикальному валу 13. Он заключён в двух опорах - верхней 3 и нижней 8. Верхняя опора имеет радиальный шарикоподшипник и шесть пружинных амортизаторов, а в нижней опоре размещены радиально-упорные подшипники.

На верхнюю конусную часть вертикального вала насажен барабан 2, закрытый сборником 1, который служит для подвода и отвода сепарируемой жидкости. Он имеет смотровые окошки для наблюдения за процессом сепарирования.

От горизонтального вала 5 через эластичную муфту 11 вращение передаётся на шестеренные насосы 10. Они служат для подачи жидкости на сепарирование и её отвода.

На судах мирового флота наиболее распространены сепараторы фирм Альфа-Лаваль, Титан, Вестфалия и Шарплес.

Сепарирование топлива

Сепарирование топлива осуществляется в сепараторах, действие которых основано на отделении механических примесей и воды благодаря центробежным силам, возникающим из-за большой частоты вращения барабана.

В системах топливоподготовки находят применение сепараторы дискового и трубчатого типов. Сепараторы более ранних выпусков требуют периодической разборки и очистки вручную и поэтому для сепарации тяжелых топлив, содержащих большие количества загрязняющих примесей, малопригодны. Особенные трудности возникают при использовании таких сепараторов для очистки топлив, склонных к выделению асфальто-смолистых соединений.

В современных сепараторах самоочищающегося типа периодическая очистка осуществляется автоматически, путем промывки горячей водой и сброса шлама в грязевую цистерну. Период между разгрузками барабана устанавливается опытным путем. Сигналом о необходимости разгрузки может служить появление водотопливной эмульсии в смотровом окне сливного патрубка, вызываемое заполнением грязевой полости барабана и вытеснением водяного затвора.

Сепараторы в зависимости от настройки могут работать в режимах кларификации (отделение механических примесей) и пурификации (разделение топлива и воды с одновременным отделением механических примесей). Последний способ при очистке тяжелых топлив благодаря его универсальности является более предпочтительным. К достоинствам пурификации относится также возможность промывки топлива горячей водой, вводимой в сепаратор в количестве 3-4% (от топлива) при температуре, на 3~5°С превышающей температуру топлива. Промывка улучшает отделение механических примесей и способствует удалению из топлива водорастворимых солей и золы.

Принцип действия сепаратора состоит в следующем: загрязненное топливо насосом сепаратора подается через подогреватель и ограничитель производительности в центральный канал барабана. По нему топливо поступает вниз, через распределительные отверстия А в конических тарелках попадает в зазор между ними, направляется к центральной трубе, поднимается по ней вверх и выходит из сепаратора. Отделение загрязняющих примесей осуществляется в зазорах между тарелками (дисками). Каждая частица, отличающаяся по плотности отсепарируемого топлива, подвергается действию двух сил С и D. Центробежная сила С, зависящая от частоты вращения барабана и массы частицы (ее размера и плотности), стремится отбросить частицу к периферии барабана. Ей препятствует сила вязкого трения D, стремящаяся увлечь частицу вслед за потоком топлива. Сила D зависит от скорости движения топлива и его вязкости, на которые можно воздействовать, меняя производительность сепаратора и температуру подогрева топлива.

Составляющая этой силы G прижимает частицу к диску, а составляющая F перемещает ее по поверхности диска к периферии, отбрасывая в грязевое пространство барабана. Подобный процесс происходит при условии, что центробежная сила С относительно велика в сравнении с силой D. Если же сила С мала - малы размеры и плотность частицы или недостаточна частота вращения барабана сепаратора, а сила D велика -значительны вязкость топлива или скорость его потока (велика производительность сепаратора), то частица, находясь под действием сил С и Д будет двигаться по траектории Ь. В соприкосновение с верхним диском она не придет и покинет сепаратор вместе с очищаемым топливом.

Из этого можно заключить, что качество очистки топлива в большой степени зависит от величины силы D. Чем меньше эта сила, тем полнее будет происходить очистка топлива, тем меньшие по своим размерам и плотности частицы загрязняющих примесей будут отделяться от топлива и удаляться в шлам. Поэтому, необходимо поддерживать достаточно высокую температуру подогрева топлива и осуществлять сепарацию при малой производительности, по возможности, не превышающей 50% ее паспортного значения. Верхним допустимым пределом подогрева топлива является температура кипения воды. Обычно не рекомендуется подогревать топливо выше 95°С (для мало вязкого дистиллятного топлива замедленного коксования или термоконтактного крекинга температура подогрева не должна превышать 35~40°С, в противном случае из топлива в процессе его сепарации могут выделиться асфальтосмолистые соединения).

При работе сепаратора в режиме пурификации, эффективность сепарации зависит также от положения пограничного слоя - границы раздела между топливом и водой гидрозатвора (линия I на рис. 2.2). Нормальное его положение - у внешней кромки распределительных отверстий А дисков; ни при каких обстоятельствах он не должен проходить по отверстиям и тем более быть правее них. В первом случае будет наблюдаться торможение потока топлива на входе в диски, что приведет к резкому ухудшению сепарации, а во втором - в зону очищенного топлива будет поступать вода.

Эффективность сепарации повышается, если граница раздела отодвигается влево от отверстий А, так как увеличивается эффективная поверхность дисков. Но в этом случае увеличивается вероятность исчезновения (разрыва) водяного затвора и как следствие - утечка топлива через водоотводной канал в грязевую цистерну. Регулировка положения пограничного слоя осуществляется с помощью регулировочной шайбы X, устанавливаемой в верхней части корпуса барабана и оказывающей сопротивление выходу из него воды. Если установить шайбу с меньшим диаметром отверстия, давление воды на топливо в корпусе барабана сепаратора увеличится, и пограничный слой переместится ближе к оси вращения. Поскольку давление в слое топлива зависит от его плотности, то для того чтобы обеспечить необходимое равновесие между топливом и водой при подборе диаметра регулировочной шайбы, нужно руководствоваться значением плотности сепарируемого топлива. Обычно для этой цели служат номограммы или таблицы, помещаемые в инструкции к сепараторам.

Очистка топлива в сепараторе основана на разности создаваемых в нем центробежных сил, в свою очередь определяемой различием в плотностях очищаемого нефтепродукта и находящихся в нем примесей. Качество очистки зависит также от продолжительности нахождения топлива в барабане сепаратора: чем она больше, тем лучше и полнее очистка. Продолжительность пребывания топлива в сепараторе зависит от скорости его продвижения между тарелками, а последняя определяется задаваемой скоростью его поступления в сепаратор и вязкостью, в свою очередь зависящей от температуры топлива.

Для выбора оптимального режима работы сепаратора следует руководствоваться специальными графиками, с помощью которых скорость подачи и температура подогрева определяются в зависимости от вязкости: большая вязкость топлива требует увеличения температуры и снижения скорости подачи.

Для обработки тяжелого топлива обычно используют два сепаратора, для дизельного - один или два. В зависимости от качества тяжелого топлива оба сепаратора включаются параллельно - работа в режиме пурификации, или последовательно - первый сепаратор работает в режиме пурификатора, а второй - кларификатора. После сепараторов навешенными на них насосами топливо подается в расходную цистерну.

С утяжелением топлив и увеличением их плотности возникла серьезнейшая проблема сепарации воды от топлива, если разность их плотностей стремится к нулю или приобретает отрицательное значение. Плотность современных и перспективных топлив может достигать 990-1000 кг/м3 и более, плотность пресной воды при 20°С равна 1000 кг/м3 и лишь плотность морской воды лежит в пределах 1000-1013 кг/м3. С увеличением температуры плотность нефтепродуктов уменьшается быстрее, чем воды, поэтому разность их плотностей ρв – ρт возрастает. Опыт свидетельствует о том, что при сепарации вода отделяется от топлива, если ρв – ρт < 30 кг/м3. Этот минимум обеспечивается для всех топлив, плотность которых ниже 991 кг/м3, при температуре подогрева 98°С. Таким образом, ρт = 991 кг/м3 представляет собой верхний предел плотности топлива, при котором возможно еще отделение пресной воды от топлива. Сепарация морской воды возможна и от более тяжелых топлив.

В процессе очистки топлива грязь и шлам скапливаются внутри барабана, и по мере его заполнения во избежание нарушения сепарации барабан следует очищать. В современных сепараторах очистка осуществляется автоматически с периодичностью 2-4 ч при сепарации топлива вязкостью 120-380 мм2/с Для более вязких топлив, содержащих большое количество механических примесей, время между разгрузками не должно превышать 1-2 ч. В противном случае переполнение барабана может привести к прекращению очистки топлива, и неочищенное топливо пойдет в расходную цистерну. Иногда барабан переполняется даже при малых интервалах между разгрузками. Это происходит при сепарации обводненного топлива, образующего с водой стойкую эмульсию, содержание которой в скапливающемся в барабане шламе может достигать 80%. В этой ситуации надо стремиться избегать «перемалывания» топлива насосами и обеспечить наиболее эффективное его отстаивание в отстойных цистернах. Частота автоматической очистки сепараторов определяется из фактического опыта по каждой установке. При обработке тяжелых топлив вязкостью от 120 до 380 мм2/с при 50°С сепаратор следует опорожнить после работы в течение 2-4 ч. Для мазутов, вязкостью до 600 мм2/с при 50°С максимальное время интервала между автоматическими удалениями осадка не должно превышать 1-2 ч.

В режиме кларификации сепаратор работает без водяного затвора, выход воды из сепаратора перекрывается, и топливо очищается лишь от механических примесей. Обычно кларификатор, устанавливаемый последовательно с пурификатором, служит второй ступенью очистки.

Опыт показывает, что при последовательной работе сепараторов основная очистка осуществляется в пурификаторе (до 70% примесей собирается в нем) и лишь 10% приходится на долю кларификатора. Таким образом, роль кларификатора сводится к удалению из топлива оставшихся в нем более мелких частиц механических примесей и роли «сторожа» на случай прорыва механических загрязнений через пурификатор. При работе на тяжелых низкосортных топливах, получаемых компаундированием остатков каталитического крекинга и вибреакинга с керосино-газойлевыми фракциями, сепарацию рекомендуется осуществлять в режиме: два параллельно работающих на малой производительности пурификатора с последовательно включенным кларификатором. Эффективность очистки в этом варианте достигает 80-90%, в то время как в варианте пурификатор - кларификатор она составляет 70%.

Выбор режима сепарации, приобретает особо важное значение при очистке топлив, содержащих алюмосиликатную мелочь, могущую вызвать буквально катастрофический износ двигателей. Здесь чрезвычайно важно сепарацию вести с малыми подачами топлива в сепараторы (15-20% паспортной) и по последовательной схеме с использованием кларификатора в качестве последней ступени (рис. 2.5). При сепарации классических мазутов (прямогонных остатков) возможны менее жесткие требования к выбору режима.

Центробежные сепараторы обеспечивают удаление примесей неорганического происхождения с размерами частиц 5 мкм и менее и органического происхождения 7 мкм и менее, а также воды (до следов). Потери горючей части топлива вместе с отсепарированнои водой и с осадком при удалении не превышают 1%, при очистке остаточных мазутов - 3%.

Метод очистки топлив (фильтрация, сепарация, гомогенизация) оказывает влияние на износ цилиндра. Исследования фирмы «Бурмейстер и Вайн» показали, что наиболее эффективным методом очистки топлива в настоящее время является центробежное сепарирование. Для средне- и высоковязких топлив рекомендуется комплекс средств очистки: фильтры грубой очистки (ФГО), центробежный сепаратор, фильтры тонкой очистки (ФТО). Фильтры, удаляющие загрязнения, размером до 1 мкм, на практике отсутствуют, поэтому они не могут быть равноэффективны сепараторам.

Для обеспечения удовлетворительной сепарации в обычных сепараторах плотность тяжелых топлив не должна превышать 0,99 кг/л при 15°С. Максимальная разница в плотностях топлива и воды находится в диапазоне 80-90°С. Вязкость топлива при сепарации должна быть 12-16 мм2/с (двухтактные дизели) и 9,5-14 мм2/с (четырехтактные дизели).

Для эффективной работы сепараторов предпочтительно выполнять следующие мероприятия:

оптимально подбирать пропускную способность сепаратора;

поддерживать температуру сепарации в пределах 2°С с помощью

автоматического регулирования подачи пара на подогреватель;

оптимизировать режим работы сепараторов

избегать дросселирования и рециркуляции топлива перед сепарацией.

Следует иметь в виду, что при сепарации тяжелых топлив помимо снижения содержания в них механических примесей, воды и золы, как правило, наблюдается повышение температуры вспышки и снижение температуры застывания.

Отмечен несколько необычный факт: при более высоком подогреве топливо меньше очищается от механических примесей (несмотря на одновременное возрастание количества отложений в грязевой камере сепаратора). Это можно объяснить повышением интенсивности окисления углеводородов с образованием смол при высокой температуре топлива.

В этом отношении представляют интерес исследования по определению влияния сепарирования на качественные показатели мазута. Они показали, что при сепарировании может заметно изменяться групповой состав топлива в связи с удалением значительного количества углеводородов парафино-нафтенового ряда и интенсивным окислением углеводородов, приводящим к образованию смол. Первое обстоятельство обусловило снижение температуры застывания топлива наряду с испарением и удалением из него некоторой части легких компонентов, второе - возрастание общего количества механических примесей в процессе сепарирования. Это подтверждается характером изменения состава механических примесей: при снижении количества карбенов и карбоидов и практически неизменной неорганической части увеличивается доля примесей, не растворимых в бензоле (неорганическая часть осталась без изменений, по-видимому, из-за малых размеров ее частиц).

Несмотря на широкое распространение на судах схемы двухступенчатой сепарации тяжелых топлив с концевым кларификатором, незначительная эффективность его работы показывает сравнительно невысокую рациональность такой схемы.

Результаты выполненных в последние годы исследований позволили установить, что при наличии на судне двух сепараторов параллельное их включение (в режиме пурификации) обеспечивает лучший эффект очистки тяжелого топлива, чем последовательное. Рекомендованная ими схема, безусловно, перспективна для систем топливоподготовки энергетических установок со среднеоборотными дизелями, поскольку применение в них большого количества сепараторов (в связи с необходимостью очистки дизельного топлива и резервирования) затруднительно и нерентабельно. Для повышения эффективности параллельно работающих сепараторов целесообразно, чтобы их производительность составляла 30-50% спецификационной (максимальной).