В сепараторах используется принцип расслоения жидкостей различных плотностей или жидкости и взвешенных в ней частиц под действием центробежных сил, возникающих при вращении барабана. Для создания центробежного поля при очистке жидкости применяют аппараты двух типов: неподвижный - гидроциклон, в котором поток жидкости вращается в неподвижном корпусе цилиндрической, цилиндроконической или конической формы, и вращающийся- центрифуга, ротор которой вращается вместе с жидкостью. Центрифугу, имеющую ротор с пакетом конических тарелок, обычно называют тарельчатым центробежным сепаратором. Подобные устройства наиболее широко распространены на морском флоте для очистки топлив и масел.

В тарельчатой центрифуге жидкость, введенная в ротор по центральной внутренней трубе, движется к периферии пакета конических тарелок, которые делят поток в роторе на ряд тонких слоев. В результате путь осаждения механических частиц и глобул воды становится короче и процесс осаждения ускоряется.

Эффективность очистки жидкости в тарельчатой центрифуге повышается с увеличением максимального радиуса тарелок. Однако увеличение rmax ограничено диаметральным размером ротора, так как при rmax равном внутреннему радиусу ротора, на его стенках не остается места для сбора шлама, и грязеемкость центрифуги в этом случае будет очень маленькой. В тарельчатой центрифуге существует предел разделения суспензии, который определяется минимальным критическим размером частиц, выделяемых в осадок.

Очистка высоковязких топлив в сепараторах может осуществляться в режиме пурификации или кларификации в зависимости от содержания в топливе воды. Режим пурификации обеспечивает непрерывное удаление из топлива воды и постепенное накопление в барабане сепаратора механических примесей, выброс которых в грязевую емкость производится периодически. Режим кларификации предусматривает после очистки высоковязкого топлива сепаратором в режиме пурификации дополнительную очистку от оставшихся механических примесей, которые скапливаются в барабане и по мере заполнения его грязевой полости выбрасываются в грязевую цистерну.

Обычно для очистки топлива используется, по меньшей мере, два сепаратора, устанавливаемых последовательно (рис. 2.32, а) и параллельно (рис. 2.32, б). При сепарации остаточных сортов топлива в случае достаточной производительности каждого сепаратора самая эффективная очистка обеспечивается при последовательном расположении сепараторов, работающих в режиме пурификации и кларификации.

Каждый сепаратор по своей производительности должен быть способен очищать все количество топлива, потребляемого двигателем, не превышая величины потока, рекомендуемой заводом-изготовителем.

Если производительность установленного сепаратора низкая (для данной вязкости используемого топлива) и если устанавливается более одного сепаратора, то для обеспечения меньшей скорости потока рекомендуется параллельная работа. Производительность, при которой за установленное время будет сепарироваться из топлива максимальное количество примесей, является оптимальной. Она определяется по формуле:

Ge = 24geNe/(tkp),

где gе - удельный расход топлива, кг/(кВтч);

t - время работы основного очистителя в течение суток (при наличии резервного очистителя - от 8 до 20 ч, при отсутствии - не более 8 ч);

k, р - вязкостный коэффициент и плотность топлива соответственно (для дизельного топлива k = 1, р = 840 кг/м3;

для моторного топлива ДТ и мазута Ф5 k = 0,56, р = 903 кг/м3; для мазута флотского Ф12 k =0,44, р = 918 кг/м3); Ne - эффективная мощность ЭУ.кВт.

По принципу очистки барабана от грязи сепараторы делятся на две группы: несамоочищающиеся, из которых накопившуюся в барабане грязь удаляют вручную, для чего требуется остановка и разборка сепаратора, и самоочищающиеся, из которых грязь удаляется автоматически под действием центробежных сил на ходу сепаратора во время открытия барабана.

Процесс очистки топлива в барабане сепаратора представлен на рис. 2.33, на котором барабан показан в сборе.

Условно левая часть чертежа показывает настройку сепаратора на пу-рификацию, а правая - на кларификацию. При пурификации топливо поступает во внутреннюю вертикальную полость тарелкодержателя и через отверстия в его коническом основании попадает в распределительные отверстия конических тарелок. В результате непрерывной подачи грязное топливо по каналу А через распределительные отверстия в тарелкодержателе заполняет межтарелочное пространство.

Здесь, при вращении барабана 2 топливо очищается, благодаря разности центробежных сил, действующих на частицы топлива, воды и механических примесей.

Вследствие наклона тарелок, образующих пакет, частицы воды и механические примеси, как более тяжелые, идут вниз, к периферии тарелок по их нижним поверхностям, а очищенное топливо - вверх, по верхним поверхностям тарелок к центру барабана. Достигнув наружной поверхности вертикальной части тарелокодержателя, топливо перемещается вверх и по кольцевому зазору между тарелкодержателем и водяной горловиной попадает в среднюю камеру Б крышки - сборника 1 сепаратора. Отсюда его забирает насос и направляет в систему.

Механические примеси, будучи тяжелее воды и топлива, отбрасываются на стенки корпуса барабана. Вода, отброшенная к стенкам барабана, перемещается по ним вверх и через зазор между водяной горловиной и регулировочной шайбой попадает в нижнюю камеру крышки-сборника.

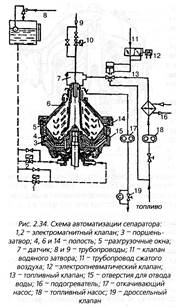

Принцип действия автоматизированного сепаратора с периодической очисткой барабана состоит в следующем.

При пуске сепаратора вначале через электромагнитный клапан 2 (рис. 2.34) подводится вода для запирания барабана сепаратора поршнем-затвором 3, который, поднимаясь в верхнее положение, входит в полость 14 и запирает разгрузочные окна 5, расположенные по окружности барабана. Примерно через четыре минуты работы сепаратора открывается электропневматический клапан 12, подводящий сжатый воздух в сервомотор топливного клапана 13, который, открываясь, пропускает подогретое топливо в барабан сепаратора. Топливо подается насосом 18 через подогреватель 16.

Производительность сепаратора устанавливают дроссельным клапаном 19, регулируя разность давлений перед и за этим клапаном. Очищенное топливо из полости 6 сепаратора откачивается насосом 17.

По сигналу на пульте управления «Барабан засорен», который подается датчиком 7, производится очистка барабана. Это происходит следующим образом. Топливный клапан 13 перекрывает поток топлива в сепаратор. Электромагнитный клапан 1 открывает доступ воды в полость 4, в результате чего поршень-затвор опускается вниз и открывает разгрузочные окна 5 барабана для удаления шлама. Через 15 с клапан 1 закрывается, и вода из полости 4 отводится по отверстию 15 в барабане. Клапан водяного затвора 10 открывается через 100 с после включения программы очистки и остается открытым примерно 35 с.

Сепарирование прекращается включением программ остановки. Электродвигатель при этом продолжает работать еще около 70 с, что является достаточным для полной очистки барабана сепаратора. При включении тока закрываются все электромагнитные клапаны. Таким образом, барабан остается опорожненным, и все клапаны закрытыми.

Работа сепаратора обеспечивается холодной пресной водой, подводимой в бак по трубопроводу 8, и теплой пресной водой, которая подается к сепаратору по трубопроводу 9. К клапану 12 подводится сжатый воздух по трубопроводу 11.

На рис. 2.35 в последовательности, соответствующей порядку сборки, показаны детали барабана: порядок сборки на режим пурификации (рис. 2.35, а) и на режим кларификации (рис. 2.35, б}.

Отличием при настройке на пурификацию является установка над комплектом тарелок 5 на тарелкодержателе 3 водяной горловины б и закрепление на крышке барабана 9 регулировочной шайбы 12 с помощью кольцевой гайки 14.

При настройке на кларификацию водяную горловину, регулировочную шайбу и нижнюю тарелку из комплекта удаляют, а вместо них устанавливают нижнюю тарелку 4 без выпускных отверстий, верхнюю тарелку 7 с высокими ребрами и на крышку барабана вместо регулировочной шайбы закрепляют грязевую горловину 13. На рисунке показаны кольцо 2, резиновые кольца 8 и 11 и кольцевая гайка 10.

Для нормального процесса сепарации большое значение имеет правильный выбор размера регулировочной шайбы. В комплект барабана входят несколько шайб с различными внутренними диаметрами. Использование той или иной шайбы зависит от разности плотности сепарируемого топлива и воды и от процентного содержания воды в топливе. Чем больше разница плотности и чем больше содержание воды в топливе, тем больше должен быть внутренний диаметр регулировочной шайбы. Это объясняется следующим. В процессе сепарации между топливом и водой в барабане устанавливается граница раздела, при которой вода не должна выходить из сепаратора с очищенным топливом, а топливо не должно выходить из барабана вместе с отсепарированной водой через зазор, создаваемый регулировочной шайбой Если зазор слишком велик (рис. 2.36, а), то сопротивление канала, по которому вода выходит из барабана, уменьшается и граница раздела приближается к стенкам барабана, в результате чего часть топлива уходит с водой.

Если зазор меньше требуемого (рис. 2.36, б), то сопротивление выходного канала для воды возрастает и граница раздела приближается к центру барабана, из-за чего часть воды может уйти с очищенным топливом. И только при правильно подобранной регулировочной шайбе (рис. 2.36, в) вода полностью отделяется от сепарируемого топлива, а потери топлива с удаляемой из барабана водой незначительны.

При выборе регулировочной шайбы следует учитывать следующее. Чем больше плотность топлива, тем ближе к периферии будет приближаться граница раздела. Чтобы не допустить этого, необходимо устанавливать регулировочную шайбу с меньшим внутренним диаметром. И, наоборот, при сепарации легких топлив выбирают шайбу с большим внутренним диаметром.

При кларификации, как и при пурификации, неочищенное топливо подается во внутреннюю полость тарелкодержателя. Однако, благодаря наличию нижней сплошной тарелки, топливо входит в межтарелочные зазоры с периферии, что делает его путь длиннее, увеличивает время нахождения в барабане и обеспечивает более тонкую очистку.

Отделяемые частицы механических примесей центробежной силой прижимаются к нижним поверхностям тарелок, собираются в более крупные соединения и сбрасываются с нижних кромок в грязевую камеру к стенкам барабана.

Скорость движения топлива в межтарелочных зазорах определяет качество очистки. При высокой скорости мелкие частицы пройдут вместе с топливом весь зазор, так и не успев отсепарироваться. Поэтому на качество очистки влияет подача сепаратора, в связи с чем предусмотрено ее регулирование.

Для обеспечения удовлетворительной сепарации в обычных сепараторах плотность тяжелых топлив не должна превышать 0,99 кг/л при 15°С. Максимальная разница в плотностях топлива и воды находится в диапазоне 80-90оС. Вязкость топлива при сепарации должна быть 12-16 сСт (двухтактные дизели) и 9,5~14 сСт (четырехтактные дизели). Фирма «Альфа-Лаваль» рекомендует соблюдать следующие оптимальные соотношения производительности сепаратора и температуры сепарации в зависимости от вязкости:

| Вязкость, сСт при 50°С | Температура сепарации, °С | Пропускная способность, % |

| 70-98 | ||

| 80-98 | ||

| 80-98 | ||

| 90м98 | ||

| 90-98 | ||

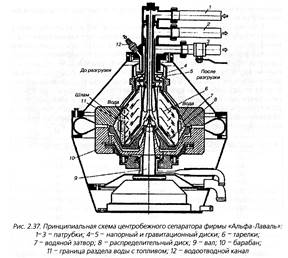

Топливо, прошедшее подогреватель, поступает в сепаратор сверху через патрубок 1 (рис. 2.37) и далее по центральному каналу движется в нижнюю часть барабана, приводимого во вращение электродвигателем посредством вала. При поступлении в барабан топливо приходит во вращение вместе с ним, и по мере продвижения по узким щелям, образованным между тарелками, в направлении оси вращения, скорость топлива увеличивается и приходит в соответствие с частотой вращения барабана. В щели между тарелками топливо попадает через отверстие в распределительном диске и аналогичные отверстия в тарелках. В зависимости от размеров сепаратора число тарелок составляет 15~50. В целях повышения эффективности очистки, зазор между тарелками в современных сепараторах уменьшен до 0,5-0,6 мм.

Одновременно с вращением, топливо под действием напора, создаваемого на входе сепаратора, движется между тарелками, где происходит его очистка, и далее направляется к выходному патрубку 2.

При работе в режиме пурификации в барабане сепаратора поддерживается водяной затвор (см. рис. 2.37). Граница раздела воды с топливом должна располагаться у внешней кромки распределительных отверстий и ни в коем случае не проходить по отверстиям или правее них. В первом случае будет наблюдаться торможение потока топлива на входе в тарелки, что приведет к резкому ухудшению сепарации, а во втором - в зону очищенного топлива будет поступать вода.

Эффективность сепарации повышается, когда поверхность раздела отодвигается влево от отверстий, так как увеличивается эффективная поверхность тарелок. Но в этом случае растет опасность исчезновения (разрыва) водяного затвора и, как следствие, утечка топлива к водоотводному патрубку 3. Для создания водяного затвора в сепаратор по каналу 12 подводится вода, которая служит и для промывки барабана при его разгрузке.

Обычно водяной затвор пополняется за счет воды, сепарируемой из топлива. Для поддержания равновесного положения между количествами воды, отбираемой из топлива (поступающей в зону гидравлического затвора) и уходящей из него, на выходе установлен гравитационный диск. Поскольку давление на границе раздела топлива с водой, а значит, и положение границы зависят от плотности топлива, размеры диска подбирают в соответствии с ней. Неправильно подобранный диск приведет к смещению поверхности раздела и нарушению эффективности сепарации.

Необходимость в регулировании водяного затвора путем подбора гравитационного диска в новых моделях сепараторов АЛКАЛ («Альфа-Лаваль») и Секутрол («Вестфалия») полностью исключена, так как в них осуществлен непрерывный контроль за выходящим из сепаратора топливом и при появлении в нем воды автоматически увеличивается проходное сечение клапана, осуществляющего разгрузку барабана от воды. Вода отводится непрерывно с помощью напорного диска по каналу 3.

Наиболее распространенными и эффективными являются сепараторы фирмы «Альфа-Лаваль» (рис. 2.38). Сепаратор может работать как кларификатор (отделение твердых частиц из топлива) или как пурификатор (сепарация воды и отстоя, причем вода непрерывно удаляется из барабана). При работе в режиме пурификатора вода и очищенное топливо покидают сепаратор через свой выход.

Выход более тяжелой фазы воды расположен на несколько большем радиусе, чем выход более легкой жидкости.

Степень достигаемой сепарации зависит от положения поверхности раздела, которая определяется диаметром гравитационной тарелки. Разделительная поверхность пурификатора должна располагаться как можно ближе к периферии барабана, однако она не должна находиться вне наружного диаметра верхней тарелки, иначе топливо будет выходить через выход воды. Для предотвращения этого барабан заполнен до края разделительной поверхности уплотняющей водой, образующей жидкостное кольцо, внутренняя сторона которого служит жидкостным затвором для топлива. При работе сепаратора в режиме кларификатора тяжелый выход воды с примесями должен быть заблокирован, что достигается путем установки наименьшей гравитационной тарелки. Кларификатор имеет лишь один выход (для топлива), а отстой, твердые включения и вода удаляются через отстойное отверстие при автоматической очистке.

Во время работы сепаратора поверхность раздела может смеситься к центру (при снижении плотности, вязкости, расхода топлива или при повышении температуры), что ухудшает качество сепарирования, или к периферии (при повышении плотности, вязкости и расхода топлива или при понижении температуры), что приводит к разрушению водяного затвора и поступлению топлива в водоотводящую полость. Влияние изменения вязкости, температуры и расхода на смещение поверхности раздела обусловливается изменениями перепада давления, возникающего на наборе тарелок в барабане. В связи с этим очень важно выбрать правильную гравитационную тарелку (самая большая тарелка, не вызывающая разрушения водяного затвора, будет правильной) и работать при постоянном расходе топлива с постоянной температурой сепарирования.

Следует избегать дросселирования и рециркуляции топлива перед сепарацией. Вместо встроенных в сепаратор насосов фирма «Альфа-Лаваль» предлагает применять отдельные нагнетательные насосы, работающие с одинаковой производительностью, причем рекомендуются два насоса (один - рабочий, другой - резервный) при последовательной работе сепараторов. Оба насоса работают, когда сепараторы действуют параллельно. Насосы должны устанавливаться как можно ближе к месту выхода из отстойного бака, причем величина подачи топлива насосами не должна превышать максимального расхода топлива на дизель более чем на 10%. В связи с этим необходимо предусмотреть перелив чистого топлива из расходной суточной цистерны в отстойный бак.

Наиболее простым и надежным режимом при обработке низкосортного тяжелого топлива является последовательный (пурификатор за кларификатором). Это служит также защитной мерой в случае смещения поверхности раздела в предшествующем пурификаторе, хотя с теоретических позиций параллельная работа обеспечивает большую производительность сепаратора при условии правильного положения поверхности раздела.

Сепараторы МАРХ-205TGT (типоразмеры 207, 209, 210, 213) фирмы «Альфа-Лаваль» применяются для дизелей мощностью от 4000 до 27000 кВт при использовании топлива вязкостью 780 мм2/с при 50°С (3500 cRI). Схема включения сепараторов (рис. 2.39) обеспечивает их последовательную (и параллельную) работу в автоматическом режиме с помощью программного оборудования опорожнения МАСЕ-25. Фирма «Альфа-Лаваль» рекомендует выбирать диаметр отверстий

регулирующих шайб по специальным номограммам. Например при плотности масла 0,96 кг/дм3 при 15°С и температуре сепарации 70°С необходим диаметр шайбы 90 мм (линия 1); при плотности топлива (масла) 0,87 кг/дм3 при 25°С и температуре сепарации 60°С диаметр шайбы равен 114 мм (линия II). На рис. 2.41 для сепаратора МАРХ-210 при топливе с вязкостью 80 мм2/с при 50° С производительность составляет 7000 л/ч.