На танкерах при заполненных жидким грузом танках в свободном от груза подпалубном пространстве всегда имеются пары нефтепродуктов. Эти пары вместе с воздухом представляют взрывоопасную смесь. При порожнем пробеге танкера, когда в танках имеются остатки легких нефтепродуктов, также возникают взрывоопасные условия. В этих случаях следует предотвращать возможность соприкосновения скапливающихся нефтяных паров в грузовых танках с источниками огня. Стремление к максимальному заполнению жидким грузом танков ограничено тем, что в них необходимо оставлять свободное пространство для компенсации температурного расширения груза. Для предотвращения образования паров нефтепродуктов в подпалубном пространстве предусматривают заполнение его инертным газом, не поддерживающим процесса горения. Наиболее пригоден для этого углекислый газ. Получение этого газа па танкере и заполнение им свободных объемов грузовых танков обеспечивается специальной системой инертных газов.

Инертные газы на судне могут быть получены путем обработки дымовых газов парогенераторов или отработавших газов ДВС. Для снижения содержания в отработавших газах О2 и повышения в них С02 применяют камеры дожигания, в которые через форсунки подается топливо, сгораемое в среде отработавших газов. В результате в отработавших газах повышается содержание СО2 и они становятся инертными для процесса горения. Дымовые газы, образующиеся при работе парогенераторов, на выходе из дымовой трубы содержат необходимое количество С02, и поэтому для них дополнительное дожигание не требуется. Эти газы забираются из дымовой трубы и направляются только в контактный теплообменник для очистки и охлаждения. Охлажденные дымовые газы подводятся к грузовым танкам. Вытесняемые из танков нефтяные пары в смеси с воздухом выходят в атмосферу через газоотводную систему.

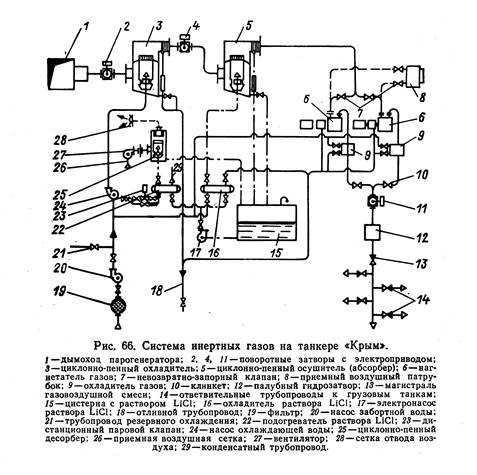

На рис. 66 изображена схема системы инертных газов на крупнотоннажном отечественном танкере «Крым». Отличие данной системы от аналогичных систем, применяемых на зарубежных танкерах, состоит в использовании для осушения инертных газов водного раствора хлористого калия в циклонно-пенном аппарате.

Система предусматривает выполнение следующих функций:

– охлаждение и очистку от двуокиси серы дымовых газов, отбираемых из дымохода парогенератора;

– осушение инертных газов раствором хлористого калия;

– дегазацию грузовых танков наружным воздухом.

Система состоит из циклонно-пенного охладителя газов 3, циклонно-пенного осушителя газов 5, двух газовых нагнетателей 6, охладителя 16 и подогревателя 22 раствора LiCI, центробежных насосов 17, 20 и 24 для перекачивания раствора LiCl и забортной воды, вентилятора 27, трубопроводов с необходимой запорно-перекачивающей арматурой, цистерны 15 с запасом раствора LiCl и блока автоматического управления, зашиты и сигнализации. В трубопроводах раствора LiCI и забортной воды установлены поворотные затворы дистанционного управления, работающие с помощью электропривода. Дымовые газы с температурой 150–120°С из дымохода 1 поступают в охладитель 3, где подвергаются охлаждению прокачиваемой забортной водой до температуры 35 °С и одновременно очищаются от сернистых соединений.

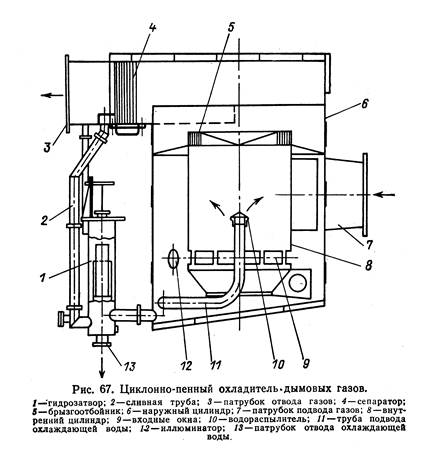

Устройство циклонно-пенного охладителя (скруббера) показано на рис. 67. Тангенциально расположенный входной патрубок 7 обеспечивает вращательное движение газового потока внутри наружного цилиндра 6 охладителя. Через окна 9 газы попадают во внутренний цилиндр 8, в который по трубе 11 подводится охлаждающая вода. В распылителе 10 вода распыливается и внутри цилиндра 8 смешивается с газами. Во внутреннем цилиндре и в нижнемкольцевом пространстве, образованном наружным и внутренним цилиндрами, образуется пенообразная газоводяная смесь. Скорость газов в ней достигает 5–6 м/с, что способствует интенсивному охлаждению и очистке газов.

Охлажденные газы, имеющие большую влажность, направляются в циклонно-пенный абсорбер 5 (рис. 66). По конструкции и принципу действия абсорбер аналогичен циклонно-пенному охладителю, с той лишь разницей, что в качестве рабочей среды используется 39–42%-ный водный раствор LiCl. В абсорбере газы входят в контакт с раствором LiCl и осушаются.

Осушенные инертные газы нагнетателями 6 (см. рис. 66) подаются через палубный гидрозатвор 12 в магистраль 13, из которой по ответвительным трубопроводам 14 подводятся к грузовым танкам. Гидрозатвор 12 предотвращает попадание в систему наружного воздуха. При прохождении нагнетателей 6 газы несколько нагреваются. Для охлаждения газы пропускают через охладители 9, в которых ихтемпература понижается на 25°С. В процессе осушения газов в абсорбере 5 раствор LiCI постепенно обводняется и снижает свою влагопоглощающую способность. Повышение концентрации раствора (его регенерация) производится в десорбере 25, представляющем собой в принципе также циклонно-пенный аппарат. В подогревателе 22 раствор LiCI подогревается до 100°С проходящим через него водяным паром с давлением 0,8 МПа (8 кгс/см2). Нагретый раствор LiCI вводится в десорбер, через который вентилятором 27 прогоняется наружный воздух. Раствор входит в контакт с потоком воздуха, отдавая при этом избыток полученной в абсорбере влаги. В результате концентрация в растворе LiCI повышается до требуемого значения (45%). Воздух, насыщенный влагой, выбрасывается из десорбера через сетку 28 наружу. Из десорбера концентрированный раствор LiCl стекает в цистерну 15, а из нее насосом 17 подается через охладитель 16 в абсорбер 5. В охладителе раствор LiCl охлаждается прокачиваемой через него насосом 20 забортной водой.

Дегазация грузовых танков наружным воздухом производится путем переключения нагнетателей на прием воздуха из атмосферы.

Система автоматического управления и контроля обеспечивает:

– поддержание постоянного избыточного давления в грузовых танках 2 кПа (200 кгс/м2) во время перехода танкера и автоматическое отключение нагнетателей, арматуры и насосов при давлении свыше 8 кПа (800 кгс/м2);

– выведение из действия системы инертных газов при поступлении в грузовые танки газов с температурой выше 45°С, что свидетельствует о нарушении работы охлаждающих насосов;

– дистанционный контроль за температурой газов и раствора LiCl;

– контроль относительной влажности газов после абсорбера.

Мнемосхема системы инертных газов, тумблеры управления, показывающие приборы контроля, светозвуковая сигнализация смонтированы на пульте управления. В случае любого нарушения в работе системы инертных газов подается обобщенный аварийный сигнал в пост управления системой и рулевую рубку.

Циклонно-пенные аппараты, насос раствора LiCl, теплообменные аппараты и трубопроводы раствора выполнены из антикоррозионных материалов.