Система жидкостного тушения предназначена для тушения пожара огнегасительной жидкостью в машинных и котельных отделениях, электростанциях, грузовых трюмах, фонарных, малярных и других помещениях. Основной огнегасительной жидкостью до недавнего времени был четыреххлористый углерод в смеси с дибромэтаном. Эта смесь обладает теми же положительными свойствами, что и углекислота, но при этом более эффективна при тушении огня, так как пары ее в два раза тяжелее. Недостатком жидкости является выделение ею в процессе тушения огня газа фосгена, пары которого неблагоприятно действуют на человека. В настоящее время в качестве огнегасительной жидкости применяется смесь бромистого этила (73%) и тетрафтордибромэтана (27%) или чистый тетрафтордибромэтан–хладон 114-B2, имеющий плотность 2,17*106 кг/м3. Предпочтительно использование хладона 114-В2, так как в судовых условиях вибрации и повышенной температуры происходят утечки огнегасительной смеси через соединения трубопроводов, пары которой токсичны и опасны для людей. Система тушения с использованием таких огнегасительных жидкостей сокращенно именуется системой СЖ-Б.

Система СЖ-Б, показанная на рис. 61, состоит из резервуара 9 с запасом огнегасительной жидкости, баллонов со сжатым воздухом 17, сети трубопроводов огнегасительной жидкости и трубопроводов сжатого воздуха с разобщительной арматурой. Резервуары с огнегасительной жидкостью, воздушные баллоны и коллектор с пусковыми клапанами размещают в отдельном помещении, называемым станцией жидкостного тушения, которую располагают обычно на верхней палубе. На морских судах предусматривают одну станцию СЖ-Б с двойным запасом жидкости или две станции, рассредоточенные в носу и корме. При открытии клапана 16 сжатый воздух, проходя через редукционный клапан 15, редуцируется до требуемого давления 1 МПа (10 кгс/см2) и поступает в резервуар 9. Давлением воздуха жидкость из резервуара вытесняется вверх по сифонной трубе 11. При открытии соответствующего пускового клапана 2 жидкость по трубопроводу 1 подводится к охраняемому помещению, в верхней части которого расположен кольцевой трубопровод 20 с распылителями 21. Проходя через распылители, жидкость распыливается и под действием высокой температуры очага пожара испаряется. Пары жидкости в 3,5 раза тяжелее воздуха и поэтому быстро опускаются вниз, гася при этом пламя. Система СЖ-Б отличается надежностью и быстротой тушения пожара любой силы. Компактность станции СЖ-Б и возможность быстрой перезарядки в море резервуаров огнегасительной жидкостью позволили широко применять ее на морских судах.

Системы пенотушения

Системы пенотушения предназначены для тушения пожара пеной в грузовых танках и трюмах, топливных цистернах, коффердамах, машинных, котельных и насосных отделениях, а также для тушения горящих нефтепродуктов на поверхности моря. По способу получения пена бывает химической и воздушно-механической. Химическая пена образуется в результате реакции растворов кислот и щелочей в присутствии специальных веществ, придающих ей клейкость. Она содержит в себе пузырьки углекислого газа. Воздушно-механическая пена получается в результате растворения пенообразующего состава в воде и смешивания раствора с атмосферным воздухом. Пена в несколько раз легче воды и нефтепродуктов и поэтому плавает на их поверхности. В отличие от других огнегасительных агентов ею можно эффективно тушить горящие нефтепродукты на поверхности моря. Пена неопасна для людей, не электропроводна, не портит грузы и нефтепродукты, не вызывает коррозии металлов. Выпущенная на очаг пожара пена изолирует его от кислорода атмосферного воздуха. В результате горение прекращается.

В зависимости от вида пены различают системы химического и воздушно-механического пенотушения. Вначале на судах применялась система химического пенотушения. Химическая пена получается из пенопорошков в специальных аппаратах, называемых пеногенераторами. Пенопорошок хранят на судне в герметически закрытых металлических банках. Длительное содержание пенопорошка в пеногенераторе недопустимо ввиду его высокой гигроскопичности, приводящей к образованию комков. Основным недостатком химического пенотушения является неподготовленность пеногенераторов к немедленному действию, так как при возникновении пожара требуется произвести вскрытие банок с порошком, что весьма трудоемко и занимает много времени.

Система пенотушения. Возникший на судне пожар можно ликвидировать нанесением на горящий предмет углекислой пены благодаря чему прекращается доступ кислорода к горящему предмету. В зависимости от способа получения и состава пена бывает химическая и воздушно-механическая.

Химическая пена образуется в результате реакции растворов кислот и щелочей в присутствии специальных веществ, придающих ей клейкость. Она содержит пузырьки углекислого газа. Находясь на поверхности горящего предмета, пена образует инертную прослойку, которая изолирует предмет от кислорода воздуха, благодаря этому прекращается его горение. Полученная пена очень легка, ее плотность 0,12—0,15 кг/м3, поэтому она плавает на поверхности даже самых легких жидких нефтепродуктов. Толщина слоя пены в этом случае должна быть не менее 150— 300 мм.

Особенно распространена система пенотушения на таких судах, как танкеры, перевозящие жидкие горючие вещества. Пену на судах могут вырабатывать стационарный (ПГ-100) и переносные (ПГ-25 и ПГ-60) пеногенераторы. Цифра на марке пеногенератора соответствует его пенопроизводительности в метрах кубических за секунду.

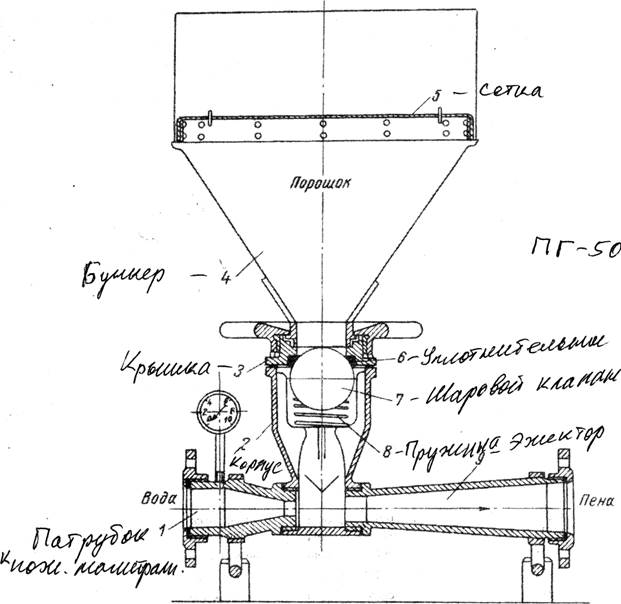

На рис. 3.30 показано устройство судового пеногенератора ПГ-50С, применяемого в системах для выработки химической пены. В бункер пеногенератора засыпают пенообразующий порошок. Горловина бункера, сообщаясь с эжектором 9t перекрывается шаровым клапаном 7, помещенным в корпусе 2 и удерживаемым в верхнем положении пружиной 8. Кэжектору с одной стороны поступает вода из пожарной магистрали по патрубку1,.с другой стороны отводится пена Засыпав в бункер порошок, открывают клапан на трубопроводе подвода воды к эжектору. Поток воды, проходя через узкую часть эжектора, создаёт нем разрежение. Клапан 7 открывается, и порошок подсасывается из бункера. В пенопроводе порошок растворяется, что сопровождается реакцией пенообразования. Клапан 7 в крышке 3 уплотнен кольцом 6.. В корпусе бункера установлена сетка 5. Недостатком пеногенераторов является неподготовленность их к немедленному действию, так как герметически закрытые банки с порошком можно вскрывать лишь при возникновении пожара, Загружать бункер пенопорошком заблаговременно нельзя ввиду его высокой гигроскопичности, приводящей к образованию комков. Наряду с, пеногенераторами применяют пеноаккумуляторы — аппараты того же назначения и аналогичного принципа действия, но с меньшей производительностью. В них можно заранее загружать порошок и в связи с этим быстро приводить их в действие.

Производительность пеноаккумулятора должна быть достаточной для тушения пожара в период, предшествующий запуску основного пеногенератора. Трубопроводы системы изготовляют из стальных оцинкованных труб с бронзовой или латунной арматурой. Диаметр магистрали, согласно Правилам Регистра СССР, должен быть не менее 70 мм. Скорость пены 4—8 м/с.

Несмотря на то что химическая пена по сравнению с. воздушно-механической обладает более высокими огнегасительными качествами и ее требуется примерно в 1,5 раза меньше, из-за свойственных химическому пенотушению недостатков она теперь применяется редко. В настоящее время используют преимущественно воздущно-механическую пену, состоящую по объему из 90% воздуха,9,8 % вода и,0,2 % пенообразователя (жидкости специального состава).Пенообразователь хранится в обыкновенных цистернах, Он нечувствителен к изменению температуры, не теряет своих пенообразующих свойств до 0 °С и не портится при продолжительном хранении. Положительным является и то что для этой системы не требуется создания специальных пенообразующихстанций.

Несмотря на то, что химическая пена по сравнению с воздушно-механической обладает более высокими огнегасительными качествами и ее требуется примерно в 1,5 раза меньше, из-за указанного недостатка химическое пенотушение на современных судах теперь используется редко. В настоящее время применяют главным образом воздушно-механическую пену, состоящую по объему из 90% воздуха, 9,8% воды и 0,2% пенообразователя (жидкость специального состава).

В настоящее время получает распространение пена высокой кратности пенообразования (1000:1). Под кратностью пенообразования понимается отношение объема полученной пены к объему исходного пенообразователя. Толщина слоя воздушно-механической пены при тушении нефтепродуктов в 2–3 раза больше толщины слоя химической пены и для ее получения требуется значительно меньшее количество пенообразователя.

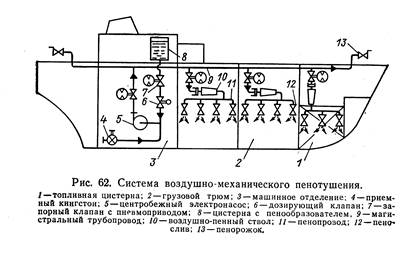

Известно несколько разновидностей судовых систем воздушно-механического пенотушения. Рассмотрим две разновидности, которые получили в последнее время наибольшее распространение на морских судах. Различаются они способом смешивания пенообразователя с водой и конструктивной разновидностью устройств, в которых получается пена. На рис. 62 показана система пенотушения, в которой процесс растворения пенообразователя в воде производится с помощью насоса, а пена получается в воздушно-пенных стволах. Система состоит из цистерны 8 с пенообразователем, центробежного электронасоса 5, трубопроводов с клапанами и пенорожками 3, воздушно-пенных стволов 10 и пенопроводов с пеносливами 12, которые устанавливают в охраняемом помещении, а пенорожки 13 – на верхней палубе. При тушении пожара к пенорожкам подсоединяют посредством быстросмыкаемых гаек типа PC или РОТ рукава с воздушно-пенными стволами. Для получения пены открывают соответствующие клапаны 7 и пускают в действие насос. Клапан 6 позволяет регулировать расход пенообразователя, поступающего к насосу 5. Насос засасывает воду из-за борта через кингстон 4 и пенообразователь – из цистерны 8. В рабочем колесе насоса происходит перемешивание пенообразователя с водой. Полученная эмульсия насосом подается в магистраль Р, из которой следует к пенорожкам 13 и пенным стволам 10. В пенных стволах происходит насыщение эмульсии воздухом и образование воздушно-механической пены. Пена по пенопроводу П подводится к пеносливам 12 и из них выпускается на очаг пожара.

На рис. 63 показан воздушно-пенный ствол. При прохождении через суживающееся сопло 3 струя растворенного пенообразователя приобретает большую скорость, с которой она входит в дырчатый диффузор 6. Через отверстия диффузора подсасывается окружающий воздух, в результате чего образуется воздушная пена.

На рис. 64 показана схема системы пенотушения с пеногенераторами типа ГСП, в которых получается пена высокой кратности. Система состоит из резервуара 11 с запасом пенообразователя, стационарных пеногенераторов 28, трубопроводов с дроссельными шайбами 3 и 18, разобщительной арматуры и лафетных стволов 26. Резервуар 11 в комплексе с трубопроводами и пусковыми клапанами размещен в надстройке судна в отдельной выгородке. В резервуаре плавает на поверхности пенообразователя диафрагма 10, находящаяся под давлением сверху воды, поступающей из напорной магистрали 5. Через трубу 15, достигающую днища, производится наполнение резервуара пенообразователя и вытеснение его по трубопроводу 17 в магистраль 20. На магистрали 5 и трубопроводе 17 установлены дроссельные шайбы 3 и 18, создающие различные скоростные напоры потоков воды и пенообразователя, за счет чего обеспечивается их смешивание в определенной пропорции и получение эмульсии. От магистрали 20 отходят трубопроводы, по которым эмульсия подводится к пенорожкам 23, стационарным пеногенераторам 28 и лафетным стволам 26, установленным на палубах судна. К пенорожкам 23 присоединяются шланги с переносными пеногенераторами.

В пеногенераторах и лафетных стволах происходит образование пены в результате смешивания эмульсии с воздухом. К лафетным стволам также подведена сода от пожарной магистрали, что позволяет при необходимости использовать их для тушения водяными струями пожара на другом судне. Выпуск пены или воды из лафетного ствола производится путем открывания клинкета 25 либо клапана 24. Пуск системы осуществляется последовательным открытием клапанов 4, 9, 16 и 19 и клинкета 21. После этого вода из пожарной магистрали 1 по трубопроводам 5 и 8 поступает в резервуар 11, заполняя пространство над диафрагмой 10, и одновременно проходит через шайбу 3. Диафрагма 10 давлением воды вытесняет пенообразователь через трубу 15 в трубопровод 17. По выходе из нормальной шайбы 3 поток воды приобретает скоростной напор, достаточный для подсасывания пенообразователя из трубопровода 17. В результате в магистрали 20 происходит образование эмульсии, которая при открытии пускового клапана или иного потребителя попадает в пеногенератор или лафетный ствол, в которых распыливается и смешивается с воздухом, образуя воздушную пену. Струя пены из переносного пеногенератора или лафетного ствола направляется на очаг пожара или из стационарного генератора выпускается в охраняемый отсек. Примененные в системе пеногенераторы типа ГСП обладают высокой кратностью пенообразования (свыше 70), большой производительностью (свыше 1000 л/с), дальностью выброса струн пены (8 м) при давлении перед генератором 0,6 МПа (6 кгс/см2). Генераторы ГСП могут быть стационарными и переносными и в зависимости от этого конструктивно различаются.

На рис. 65 показан переносной генератор, состоящий из распылительной головки 1 с быстросмыкаемой гайкой типа PC или РОТ, конфузора 2, корпуса 3 и выходного диффузора 4 с фланцем 5. К гайке головки присоединяется шланг, по которому к генератору подводится эмульсия. В диффузоре установлена сетка 6, обеспечивающая выпуск компактной струи пены.

В стационарном генераторе в отличие от переносного распылительная головка имеет фланец, к которому присоединяется трубопровод подвода эмульсии. Управление клапанами и задвижками в системах пенотушения может осуществляться с места их установки или дистанционно с помощью пневмо- или гидропривода. Пенопроводы прокладывают с уклоном в направлении обслуживаемого помещения так, чтобы пена и влага беспрепятственно вытекали из них. Диаметр труб пенопроводов определяют расчетом исходя из принимаемой скорости пены (химической– 3м/с, воздушно-механической – 6м/с). Пенопроводы выполняют преимущественно стальными, оцинкованными или медными, а арматуру – латунной.

Система многократного пенотушения благодаря эффективности тушения нефтепродуктов, быстродействию и безотказности получила широкое применение на сухогрузах и особенно на современных танкерах.