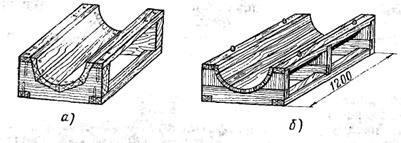

Заготовки круглых стержневых ящиков в зависимости от конструкции делятся на пять типов

(рис. 4).

Рис. 4. Типы заготовок для круглых стержневых ящиков.

Заготовки типа 1 (рис. 4) применяются для мелких стержней, когда длина l их равна или меньше диаметра D. Заготовка ящика выклеивается в три слоя. Средний слой располагается волокнами перпендикулярно волокнам наружных слоев, что предохраняет заготовку от коробления. Заготовки для низких ящиков единичной формовки допускается делать в два и в один слой.

Заготовки типа 2 применяются для стержней, когда длина l их больше диаметра D. Заготовка выклеивается долевым массивом на ребрах 1. Расстояние между ребрами не должно превышать 800 мм. Для экономии пиломатериалов рекомендуется заготовки этого типа делать облегченными (типа 2а). Величина б в зависимости от размеров делается равной от 40 до 80 мм, а величина г не должна превышать 50 мм. Высоту ребер а рекомендуется делать равной от 40 до 80 мм, а ширину от 30 до 50 мм. Первый слой досок к ребрам прибивается гвоздями, но так, чтобы они не доходили до наружной поверхности на 5—10 мм. Все острые углы с наружных сторон притупляются фаской 5X5 мм.

Заготовки типа 3 применяются, когда диаметр стержня превышает 250 мм, а длина l — 400 мм. Количество хомутов ставится в зависимости от длины заготовки из расчета, что расстояние между ними должно быть не более 800 мм. Угол  равен 60°. Толщина клепки 45—50 мм. Размеры хомутов определяются по табл. 3.

равен 60°. Толщина клепки 45—50 мм. Размеры хомутов определяются по табл. 3.

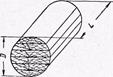

Корытные заготовки (клепконаборные) применяют для изготовления стержневых ящиков с круглыми и коническими полостями для стержней большого размера. Торцы у таких ящиков делают с внутренним многоугольным контуром. Вязку клепок осуществляют на щитах, хомутах или на кольцах (рис. 5, а —г).

Рис. 5. Вязка клепконаборных заготовок для стержневых ящиков больших размеров:

а —клепок на щитах, б — клепок с округленной наружной стороной на щитах в — на хомутах, г — на кольцах

Для заготовок типа 3 диаметром до 350 мм хомуты могут быть изготовлены в один слой на шипах из досок толщиной 50—60 мм. Хомуты склеиваются на казеиновом, мездровом или костном клее и пробиваются нагелями. Клепка набирается на клей и пробивается гвоздями. Острые кромки с внешней стороны притупляются фаской 5Х5 мм.

Таблица 2

Применение различных конструкций заготовок в зависимости от размеров модели

| Мелкие модели; части к мелким, средним и крупным моделям; части стержневых ящиков; знаки и модели прибылей. Для цилиндрических, конических, сферических моделей и частей к ним диаметром D до 400 мм и высотой Н до 100 мм |

| Мелкие, средние и крупные модели высотой Н до 600 мм; части к средним и крупным моделям — приливы, ступицы, знаки, прибыли, части стержневых ящиков. Для цилиндрических, конических, сферических моделей и частей к ним |

| Неразъемные и разъемные, цилиндрические, конические и другой формы мелкие и средние модели диаметром D до 300 мм: части к моделям и стержневым ящикам, знаки и модели прибылей |

| Неразъемные и разъемные, цилиндрические, конические и другой формы средние и крупные модели диаметром D от 300 до 500 мм; части к средним и крупным моделям и стержневым ящикам, модели прибылей средних размеров |

| Неразъемные и разъемные цилиндрические, конические и другой формы средние и крупные модели диаметром D свыше 500 мм; крупные части моделей и стержневых ящиков, крупные прибыли |

Предельные размеры заготовок в мм

Заготовки типа 4 изготовляются так же, как и заготовки типа 3, но вместо хомутов ставятся обточенные кольца из расчета обработки полости ящика вручную. Толщину колец рекомендуется делать равной 90—120 мм, ширину 120—140 мм. Кольца пробиваются нагелями.

Заготовки типа 5 применяются, когда высота l ящика меньше диаметра D и не больше 500 мм. О заготовке колец см. выше, в разделе «Круглые заготовки». Кольцо с поддоном соединяется на дюбелях или в заточку.

Для ящиков диаметром более 1000 мм хомуты рекомендуется делать в виде рамок в 3 слоя (рис. 6).

Применение различных типов показано в табл. 2, а размеры заготовок типа 3—в табл. 3.

Таблица 3

Размеры (мм) хомутов круглых стержневых ящиков типа 3 (рис. 5)

| Размеры | D | |||

| 200—350 | 351—500 | 501—700 | 701 — 1000 | |

| а b с | 80—100 60 100 | 100-130 60— 75 | 130—150 75— 90 | 90—120 |

На рис. 6-13 представлены некоторые конструкции стержневых ящиков.

|

|

| Рис. 6. Заготовка хомута для крупных стержневых ящиков | Рис. 7. Разъемный стержневой ящик. Галтель радиуса r выполняется в отъемном дне l стержневого ящика |

Мелкие ящики изготовляются с ручками 2 для кантовки вручную, средние—с металлическими цапфами 3

для кантовки краном.

а б

Рис. 8. а) Полукольцевой разъемный ящик средних и крупных размеров. Половины ящика спариваются на дюбелях. Крепление разъемного соединения производится металлическими клиньями или болтами.

б) Вытряхной стержневой ящик с отъемным разрезным кольцом 1. Размеры: а, =0,5 а; Ь\<Ь;

высота Н внутреннего кольца не меньше трех слоев.

|

|

| Рис. 9. Неразъемный конусный стержневой ящик из клепки на кольцах. Размеры: D = 360 мм и выше; L =400 -4-700 мм: 1—отъемное кольцо из двух частей; 2—полосовые подъемы; 3 — ребра жесткости. | Рис. 10. Стержневой ящик из двойной клепки на хомутах. Диаметр D = 300 мм и выше:1 —второй слой клепки. |

|

|

| Рис. 11. Стержневой ящик для набивки стержней по половинкам для последующей их склейки (а); вариант конструкции ящика с отъемными вставками 1 (6). | Рис. 12. Стержневой ящик крупных размеров для набивки верхней: части стержня по шаблонам: 1 — хомуты; 2 — отъемные полукольца на дюбелях и болтовых схватах 5; 3 — верхние торцовые части; 4— шпонки, фиксирующие верхние отъемные части 3, 6 — торцовые части; 7— клепка. |

Разрез по АД

Рис.13. Стержневой ящик средних и крупных размеров для горизонтальной набивки стержня через окно. Ширина окна В около 3/4 d; разъем на дюбелях и болтовых схватах или на винтовых скобах:

1 — шаблон (сгребок).

В практике изготовления стержневых ящиков имеет широкое распространение коробчатая форма. Коробка представляет собой корпус стержневого ящика, который может быть изготовлен глухим во всех углах или разъемным в двух или во всех углах. К коробкам предъявляются требования жесткости, легкости и удобства в эксплуатации при набивке стержней. Кроме того, они должны быть нетрудоемки в изготовлении.

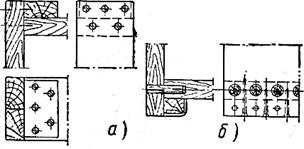

Способы вязки неразъемных углов коробок стержневых ящиков показаны на рис, 14-18, Наиболее прочным и плотным соединением углов, почти исключающим разметку, ручные операции — долбление и подгонку при сборке, является вязка углов на круглых фрезерованных шипах. Соединение на круглых шипах возможно осуществить, однако, при наличии специального двухшпиндельного фрезерного станка.

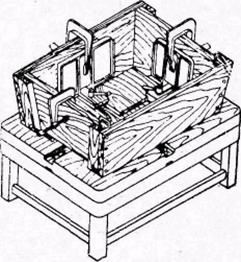

Прочным является и крепление углов на нагелях. Нагели забиваются под углом. Для сборки требуется специальный стол, угольники и струбцины (рис. 18).

Крепления разъемных углов коробчатых стержневых ящиков приведены в табл. 4.

В практике модельщики по своему усмотрению выбирают размеры деталей коробок ящиков, вследствие чего нередко ящики получаются тяжеловесными или, наоборот, не имеют необходимой прочности.

|

|

| Рис. 14. Бесшиповые соединения угла: а — шурупами; б — круглыми нагелями. Соединение а применяется для мелких стержневых ящиков индивидуальных отливок, а соединение б — для мелких и средних стержневых ящиков. | Рис. 15. Соединение угла косыми шипами. Сборка производится на клей, шипы расклиниваются клиньями 1. Рекомендуется применять для мелких стержневых ящиков единичных отливок |

|

|

| Рис. 16. Прочное соединение угла косыми шипами, усиленное шпонкой 1 и нагелями 2. Рекомендуется применять для средних и крупных стержневых ящиков. | Рис. 17. Прочные и плотные соединений углов круглыми фрезерованными шипами: а— угол усилен шпонкой; и нагелями 2, шипы расклинены клиньями 3-б—угол с одним шипом, усиленный пазом 4 и нагелем 2. применяется для стержневых ящиков высоте Л до 100 мм; в — конструкция угла меньше 90°; г — конструкция угла больше 90° |

Рис. 18. Сборка стержневого ящика на специальном столе.

Шипы отверстия выполняются на специальном двухшпиндельном фрезерном станке.

Диаметры d шипов (мм):

т... 35 40 45 50 55 60

и... 35-10 40-10 45-10 50-10 55-10 60-10

Таблица 4

Способы крепления разъемных углов коробчатых стержневых ящиков

| Крепление угла вертикальным клином Применяется в индивидуальном производстве для не очень низких стержневых ящиков |

| |

| Крепление угла горизонтальным клином При высоте ящика до 500 мм крепление однорядное, от 500 до 1000—двухрядное, свыше 1000 мм — трехрядное Применяется в индивидуальном производстве |

| |

| Крепление двух углов разъемного ящика болтовыми стяжками: 1 — болт: 2 — чека; 3 —чугунный барашек; 4 — чугунная накладка под барашек; 5 — чугунная накладка под чеку Крепление применяется для стержневых ящиков размерами от 300x300 до 400x400 мм в серийном производстве |

| Крепление угла болтовыми стяжками с угольником 1; Применяется для стержневых ящиков размерами 500Х500лш и свыше в серийном производстве |

| Крепление угла болтовыми стяжками через накладку 1: 2 — болт; 3 — шайба; 4 — чека 5 — литой барашек Крепление применяется для средних и крупных стержневых ящиков в индивидуальном и серийном производстве |

| Быстросменное клиновое металлическое крепление разъемного угла через накладку 1 Крепление рекомендуется иметь на стержневых участках литейных цехов и не поставлять с каждым ящиком. Для удобства транспортировки и хранения ящиков ставятся штампованные крючки 2. Крепление применяется для стержневых ящиков индивидуалъного и серийного производства взамен деревянного клинового крепления |

| |

| Быстросменное крепление угла клиновой струбциной |

|

Способы крепления разъемных соединений круглых стержневых ящиков указаны в табл. 5.

Таблица 5

Способы крепления разъемных соединений круглых стержневых ящиков

| Крепление разъемного соединения мелких стержневых ящиков гнутыми скобами: 1 — левый схват; 2 — скоба; 3—правый схват |

| Крепление разъемного соединения средних и крупных стержневых ящиков прутковыми болтовыми схватами: 1 — левый схват; 2 — болт; 3—правый схват |

| Крепление разъемного соединения средних и крупных стержневых ящиков быстродействующими винтовыми скобами: 1 — пластины; 2 — винтовая скоба |

| Крепление горизонтального разъема колец кольцевого стержневого ящика винтовыми скобами |

Приспособления для крепления разъемных стержневых ящиков. Чтобы плотно и прочно соединить половинки стержневых ящиков при набивке стержневой смесью, применяют различные способы крепления.

Для мелких стержневых ящиков, изготовленных из массивной заготовки или кольца, рекомендуется применять гнутые скобы из трехмиллиметрового железа. Конструкция этих скоб показана на фиг. 191. Крепление скобами просто в изготовлении и удобно в эксплуатации. Левый и правый схваты крепятся к половинкам ящика шурупами или гвоздями и соединяются скобой.

Например, для ящиков со средним габаритным размером до 600 мм применяют металлическое крепление со скобами, устанавливаемое на шурупах в месте разъема ящика (рис. 19).

|

|

| Рис. 19. Скоба для скрепления стержневого ящика по разъему: 1 — скоба, 2 — планка, 3 — шуруп Гнутые скобы: а — схваты; б — скоба; в —крепление в собранном виде. |

Для крупных стержневых ящиков рекомендуется применять болтовые схваты (табл. 5). Эти схваты изготовляются кузнечным способом. Схваты крепятся к хомутам или кольцам ящиков шурупами или крупными гвоздями и стягиваются болтом. Преимущество болтовых схватов заключается в том, что петли при стягивании не разгибаются и позволяют прочно стягивать разъем ящиков.

Винтовая скоба (табл. 5) является быстродействующими

Рис. 20

У стержневых ящиков коробчатой формы с разъемом по диагонали два противоположных угла вяжут сквозными ящичными шипами на клею, а другие два угла соединяют клиньями (рис. 20, а).

Разъемные соединения для ящиков с высотой стенок до 250 мм выполняют на шипах с клиньями в один ряд, при высоте более 250 мм — с клиньями в два ряда. Клинья можно установить вертикально (рис. 20, а, б) и горизонтально (рис. 20, в, г). Шипы, в которые вбивают клинья, делают на коротких стенках ящика, а проушины — на длинных.

При серийном производстве для стержневых ящиков со средним габаритным размером до 600 мм углы скрепляют металлическими клиновыми стяжками, которые удобны и надежны в работе (рис 21, а), а для ящиков с размером более 600 мм применяют болтовые крепления (рис. 21, б).

Рис. 21. Скрепление углов стержневых ящиков металлическими стяжками:

а — клиновой, б — болтовой

Клиновой способ крепления широко распространен в модельном производстве. Однако он несовершенен (трудно подгонять концы торцовых стенок к пазам боковых стенок ящика, много расходуется пиломатериалов и др.).

* Если длину ящика обозначить буквой L, ширину В, то средний габаритный размер будет равен (L + B)/2.

Конструктивно более совершенными являются стержневые ящики, к стенкам которых привинчены металлические стяжные приспособления.

В табл. 6 приведены наиболее рациональные размеры деталей ящика (фиг. 22).

Рис. 22. Общий вид коробки стержневого ящика:

1—корпус; 2 —поддон; 3 — отверстие для металлического клинового крепления (выполняется при высоте ящика Н>500 мм в два ряда, размеры см. в табл. 6).

Для предупреждения прогиба стенок ящиков рекомендуется стягивать их посередине болтовыми стяжками (фиг. 23 ).

Рис. 23. Установка болта-стяжки: 1 — стенки ящика; 2 — болт-стяжка; 3 — подкладки; 4 — шайба; 5 — гайка.

Стяжки ставятся, когда длина стенок I превышает 800 мм. При высоте ящика более 900 мм рекомендуется ставить два ряда стяжек.

Таблица 6

| Размеры (мм) деталей ящиков (см. фиг. 183) | ||||||||

| А | В | Н | а | б | в | д | е | ж |

| до 500 500— 800 800—1500 | до 500 500— 800 800—1500 | до 300 300— 500 500—1000 | 40—45 | 110—115 |

Поддоны к ящикам

Поддоны к ящикам рекомендуется изготовлять со щелями влажности (фиг, 24). Размеры поддонов приведены в табл. 7,

Способы крепления корпусов стержневых ящиков к поддонам представлены в табл. 8.

Коробки стержневых ящиков с размерами сторон 1500X1500 мм и высотой 1000 мм и выше для облегчения разъема ящика рекомендуется делать разъемными во всех четырех углах. Когда стенки ящика закрываются внутренними вставками (вкладышами), образующими форму стержня, рекомендуется стенки делать не сплошными, а решетчатыми, т. е. с просветами на ширину доски (фиг. 25).

Сборка и разборка тяжелых частей стержневого ящика производится при помощи крана, поэтому все эти части должны быть снабжены подъемами.

Таблица 7

| Размеры (мм) поддонов к стержневым ящикам (см. Фиг 24) | |||||

| A | В | m | а | b | Количество ребер l |

| до 800 801—1000 1001—1700 1701—2500 2500—3400 | до 800 801 — 1000 1001—1700 1001 — 1700 1701—2000 | 60—70 |

Рис. 24. Поддон к стержневому ящику (размеры см. в табл. 7).

Таблица 8 Способы крепления корпусов стержневых ящиков к поддонам

| Соединение на деревянных дюбелях: 1 — корпус ящика; 2 — поддон; 3 — дюбель. Применяется для небольших ящиков в индивидуальном производстве |

| Соединение на металлических штырях: 1 — штырь; 2 — шайба. Применяется для небольших ящиков при больших партиях отливок |

| Металлическое клиновое крепление: 1 — корпус ящика; 2 —поддон; 3 — дюбель; 4— брус; 5 — нагели; 6 — клиновое приспособление. Применяется при изготовлении небольших партий стержней |

| То же для круглых стержневых яшиков (крепежное приспособление находится на стержневом участке литейного цеха) |

| Пруткове-клиновое крепление: 1 — ьоддон; 2 — корпус ятика; 3— втулка; 4—крючок; 5—пластина; 6—клин |

| Пластинчато-клиновое крепление: 1 — пластина; 2 — крюк; 3 — клин; 4 — петля. Применяется при изготовлении крупных партий стержней |

| Быстродействующее крепле ние винтовой скобой: 1 — кор пус ящика; 2—поддон; 3 — ребро поддона; 4 — винтовая скоба; 5 — шпонка; 6 — пластина и угольник; 7—гайка, имеющая правую и левую трапецеидальную резьбу. Применяется в индивидуальном и серийном производстве |

| Соединение на направляю щих брусках (шпонках) 1 Ставится по две шпонки не две противоположные стенки по ходу разъема стержневого ящика. Применяется для крупных ящиков |

Вытряхными называются такие стержневые ящики, корпус которых представляет собой конусную коробку с неразъемными углами, а форма стержня образуется вставками (вкладышами). Уклоны на стенках рекомендуется делать > 1: 10. Для извлечения стержня ящик переворачивается стороной набивки на сушильную плиту, коробка ящика снимается со стержня, а вкладыши остаются на стержне и затем убираются в стороны.

Вытряхные ящики применяются в тех случаях, когда стержень укладывается на сушильную плиту плоскостью со стороны набивки или когда требуется набить большое количество стержней. Вытряхные ящики более прочные, а жесткость их конструкции обеспечивает правильность размеров стержней.

Рис. 25. Облегченная конструкция поддонов или стенок ящиков,

перекрываемых закладками.

Вытряхные коробки ящиков должны иметь специальные устройства для кантовки и снятия со стержня, Для этой цели к мелким ящикам для ручной кантовки крепятся рукоятки, а на средние и

Рис. 26. Вытряхной стержневой ящик для ручной кантовки:

1 — корпус ящика; 2 — вставки (вкладыши); 3 — ручки; 4 — поворотные шпонки.

крупные коробки устанавливаются металлические цапфы для работы при помощи крана.

|

Основные конструкции вытряхных ящиков приведены на Фиг. 26-29

Рис27. Корпус вытряхного стержневого Рис. 28. Корпус вытряхного

ящика с прочными углами на круглых шипах стержневого ящика для средних

для мелких степеней: и крупных стержней. Размеры:

1 —ручки для кантовки. А х Б х h = от500x500x200 до

1000x1000x500 мм.

|

1 — металлические цапфы для кантовки

при помощи крана.

Рис. 29. Корпус вытряхного стержневого ящика для средних и крупных стержней.

Размеры А х Б х h = от 500 х 500 х 200 до 1000 х 1000x 500 мм. Ящик предназначается для набивки крупной партии стержней. Для увеличения, прочности корпус крепится болтами 1. При высоте ящика h до 400 мм ставятся два болта, при высоте свыше 400 мм 4 болта. При длине или ширине ящика 800 мм и выше ставятся болты-стяжки 2

Элементы моделей и стержневых ящиков

Дюбели.

Разъемные модели и стержневые ящики спаривают при помощи дюбелей (шипов). Дюбели изготовляют из твердой древесины (рис. 30, а) или из металла (рис. 30, в, г). При больших количествах отливок рекомендуется применять металлические точеные дюбеля (табл. 9) или стальные точеные штыри с цельным или приваренным фланцем и точеные шайбы (табл.10).

Соединение двух заготовок модели при помощи деревянных шипов выполняют в следующем порядке. После определения места шипов и разметки их центров просверливают для них отверстия. Отверстия, расположенные в нижней части заготовки, в которые шипы будут входить, фиксируя положение обеих частей модели, должны иметь глубину до трех диаметров шипа (Нк,2—3D). Шипы изготовляют на фрезерном или токарном станках, а также протягиванием выстроганной рубанком круглой деревянной заготовки через отверстия, высверленные в доске из древесины твердой породы (дуб). Посадка шипов должна быть тугой и без клея, так как они из-за быстрого износа часто заменяются новыми.

Для моделей и стержневых ящиков большого размера применяют шипы квадратной и прямоугольной формы. Такие шипы обычно закрепляют тем же способом, что и круглые. Но есть и другая технология, несколько отличающаяся от обычной. В нижней части модели в намеченных местах вычерчивают три-четыре прямоугольника определенного размера, например 40X15 мм. По рискам прямоугольника вырезают углубление под углом 110—115° на глубину 14—15 мм. Затем в каждое углубление вставляют приготовленные шипы из бука, клена, форма и размеры которых соответствуют форме углубления (усеченная пирамида) и застрагивают заподлицо с плоскостью модели (рис. 30,6).

Рис. 30. Дюбели для разъемных соединений в моделях и стержневых ящиках:

а — деревянный круглый (шип), б — деревянный прямоугольный, в — металлический фланцевый, г — металлический вставной; 1 — штырь, 2 — верхний фланец, 3 — нижний фланец, 4 — шуруп, б — втулка

Таблица 9 129 Размеры (мм) металлических точеных дюбелей

| d1 | d2 | d3 | l1 | l2 |

| 8,5 | ||||

| 12,5 | ||||

Затем на верхнюю поверхность вставленного шипа наносится узкой полоской клей (вокруг гнезд можно накладывать листки бумаги, чтобы не испачкать клеем поверхность модели), и затем устанавливают верхнюю часть модели, точно совмещая контуры обеих частей модели. Когда клей высохнет, верхнюю часть модели поднимают вместе с приклеившимися к ней шипами, в которых просверливают отверстия для ввертывания шурупов. Такие шипы позволяют точно совмещать части разъемной модели. Размеры шипов зависят от величины моделей и стержневых ящиков.

Фланец металлических шипов (фланцевых и вставных) врезают (углубляют) в модель или ящик и привертывают шурупами (рис. 30, в). Вставные шипы (дюбели) туго вбивают в просверленные отверстия (рис. 30, г). Оба типа металлических шипов изготовляют на токарных станках из стали 45 (ГОСТ 1050—60). Модельный цех получает их готовыми.

Таблица 10

Размер (мм) стальных точеных штырей с приваренным фланцем и точеных шайб

| D | d | d1 | H | h | h1 | R | d2 |

| 9,1 | |||||||

| 16,2 | |||||||

| 22,3 | 7,5 |

Штыри для установки стояков и выпоров (табл. 11) применяются удлиненные, цельноточеные или с приварными штампованными фланцами.

Таблица 11 Размеры (мм) штырей для стояков и выпоров

| D | d | d1 | H | h | d2 | B |

| 5,5 | ||||||

| 9,5 | ||||||

| 14,5 |

«ласточкин хвост» и металлические шпильки

Крепление отъемных частей модельных комплектов. Отъемные части модели крепят при помощи цилиндрических шипов, шипов типа «ласточкина хвоста» и металлическими шпильками. Стержневые знаки прикрепляют к модели цилиндрическими шипами.

На рис. 31, а показано крепление отъемной части модели косым шипом типа «ласточкина хвоста». Размер нижней части шипа должен быть равен наибольшему размеру отъемной части или на 10—15 мм меньше ее в зависимости от конструкции прилива и модели.

Рис. 31. Крепление отъемных частей моделей и стержневых ящиков:

а — деревянным косым шипом (клином), б — металлической шпилькой, в — металлической

клиновой шпонкой; 1 — металлическая пластина, 2, 6 — клиновые шпонки, 3 — шуруп, 4 —

отъемная часть, 5 — стержневой ящик или модель

Уклон шипа делается под углом 3—5°. При этом толщина шипа должна быть не менее 6 мм. Шипы и отъемную часть изготовляют из древесины твердых пород (клена, бука).

Гнезда для деревянного шипа вырезают непосредственно в теле модели и лучше это делать поперек волокон древесины, а не вдоль, так как долевые гнезда менее прочные и не обеспечивают точной и свободной посадки шипа.

Для более ответственных моделей и стержневых ящиков серийного производства применяют металлические клиновые крепления, у которых пластину (гнездо) и клиновую шпонку изготовляют из металла (рис. 31, в). У моделей для небольшого количества отливок отъемные части крепят при помощи металлических шпилек (рис. 31, б) или деревянных скалок.

Рис. 32. Изготовление (а—д) клинового крепления отъемных частей модели

§ 40. Приспособления для извлечения моделей из формы

Для извлечения моделей из формы ее обычно расталкивают и тем сильнее, чем она больше по величине, применяя при этом массивные металлические стержни, молотки, кувалды и другие тяжелые детали, отчего модель быстро разрушается. Чтобы предохранить модель от преждевременного износа, в наиболее прочные места врезают и привертывают шурупами металлические пластины — расталкиватели с отверстием в центре. В это отверстие при расталкивании вставляют металлический стержень, по которому внизу около пластины и наносят удары в разных направлениях.

Для небольших моделей применяют комбинированные пластины, в которых на небольшом расстоянии друг от друга делают два отверстия: одно (гладкое) для расталкивания, другое (с резьбой) для ввертывания в него подъема, с помощью которого модель извлекают из формы.

Подъемы

Подъемы, т. е. приспособления для извлечения модели из формы, бывают остроконечные вбивные, вставные, крючковые, полосовые, болтовые.

На рис. 33, а показан вставной подъем, применяемый для небольших моделей, а на рис. 145, б крючковый подъем, применяемый для малых и средних моделей. Для крупных моделей применяют полосовые подъемы. Полосу этих подъемов прикрепляют к крупным моделям шурупами в два ряда (рис. 33, в), концы их могут быть загнуты для лучшего захвата модели. Для тяжелых моделей массой более 2000 кг рекомендуют болтовые подъемы (рис. 33, г).

Рис. 33. Приспособления (подъемы) для извлечения моделей из форм: а — вставной (горизонтальный), б — крючковой, в —полосовой вертикальный, г — болтовой

Для кантования стержневых ящиков, масса которых с уплотненным стержнем превышает 10 кг, устанавливают специальные цапфы или другие приспособления. Например, для переворачивания ящика, набитого стержневой смесью, применяют металлические цапфы (рис. 34, а). Для перемещения (транспортирования) ящиков служат крюки, которые привинчивают к боковым стенкам (рис. 34, б).

Рис. 34. Приспособления для перемещения стержцевых ящиков: а — цапфа, б — крюк; 1 — болт, 2 — холодильник

Рис,27. Изготовление модели стойки: а — чертеж детали, б — чертеж модели, в — модель

Стержневые машины

Для изготовления стержней машинным способом применяют деревянные, металлические и пластмассовые стержневые ящики. Машинный способ изготовления стержней имеет ряд преимуществ по сравнению с ручным способом: механизированы подача и уплотнение смеси, поворот и извлечение стержня из стержневого ящика, облегчается труд рабочих и повышается производительность, улучшается качество и увеличивается срок службы стержневых ящиков. В зависимости от способа изготовления стержней применяют встряхивающие, прессовые и вибропрессовые, пескодувные и пескострельные машины, а также машины для изготовления стержней по нагреваемой оснастке, оболочковые и мундштучные.

Стержни изготовляют в неразъемных (вытряхных и выбивных) стержневых ящиках, как одногнездных, так и многогнездных, верхнюю часть которых делают параллельной основанию. Стержневые ящики для машинного изготовления стержней выполняют без отъемных частей и глубоких поднутрений строго определенных габаритных размеров. Габаритные размеры указывают на чертеже со ссылкой на нормаль или специальный чертеж, определяющий конструкцию и размеры устройств для крепления стержневого ящика к формовочной машине. Допустимые габаритные размеры стержневых ящиков приведены в табл., а конструкция крепежного устройства изображена на рис..

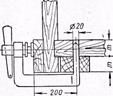

Рис. 35. Конструкция стержневого ящика для машинной формовки (размеры см. в табл. 42):

1 — стол машины, 2 — стержневой ящик, 3 — металлические угольники по два с двух сторон

Размеры стержневых ящиков

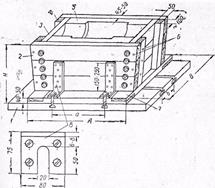

Рис. 36. Стержневой ящик для машинной формовки стержней с креплением в поперечных пазах стола формовочной машины: 1—стол формовочной машины; 2—ящик; 3 — коробка; 4 — брус дополнительного крепления углов; 5—вкладыш в коробку; 6 — шурупы; 7 — рамка; 8 — четыре металлических угольника с двух сторон (размеры см. в табл. 109).

Рис. 37. Стержневой ящик для машинной формовки стержней с креплением в продольных пазах стола

формовочной машины (размеры см. в табл.).

Рис. 38. Стержневой ящик средних размеров для машинной формовки стержней.

таблица 12

| Формовочная машина | Размеры, мм (см. рис. 16) | |||||

| модель | грузоподъемность, кг | А | В | Н | а | b |

| 860/650 | 650/550 | 290/225 | ||||

| 1100/950 | 1000/750 | 450/225 | ||||

| 1290/1000 | 1100/750 | 400/225 | — | |||

| 1300/1200 | 1250/500 | 450/225 |

Примечание. В числителе максимальный, а в знаменателе минимальный габаритные размеры.

Особенности изготовления модельных комплектов для ЖСС и ХТС. На моделях, предназначенных для изготовления форм из жидких самотвердевдщих (ЖСС) и холоднотвердеющих (ХТС) смесей, предусматривают несколько увеличенные формовочные уклоны (табл.) по сравнению с обычными (см. табл.). Такие уклоны назначают в том случае, если на чертеже не указаны конструктивные уклоны. Особенности изготовления стержневых ящиков для ЖСС и ХТС, твердеющих без теплового воздействия, приведены в табл..

Таблица 13

Размеры (мм) стержневых ящиков для машинной формовки стержней

| Марка формовочной машины | Наибольшая высота ящика, Н | А | Б | а | в |

| 500— 950 950—1100 | 390— 800 700—1400 |

Стержневые ящики выполняют наиболее упрощенно, с таким расчетом, чтобы по ним можно было изготовить один—пять стержней.

Ящики для машинной формовки стержней

Ящики для машинной формовки стержней изготовляются набором вкладышей в конусных коробках. Верхнюю плоскость ящика рекомендуется делать параллельной основанию, так как при негоризонтальном положении верха ящика под сушильную плиту приходится подкладывать клинья, а это затрудня