(Андрющенко, Шилов)

В поршневом компрессоре перемещение газа из области низкого в область высокого давления осуществляется в три этапа, к которым относятся всасывание, сжатие и нагнетание. Совокупность этих этапов, повторяющихся при каждом двойном ходе поршня, составляет рабочий процесс компрессора, который изображают на диаграмме и называют индикаторной диаграммой. На рис. 14.2 изображен рабочий процесс идеальной ступени поршневого компрессора, который не учитывает вредное пространство в ступени (объем рабочей полости при положении поршня в крайней верхней точке), потери в клапанах, объемные потери и теплообмен сжимаемого газа со стенками цилиндра. Линия 4-1 диаграммы - процесс всасывания, линия 1-2- процесс сжатия, линия 2-3- процесс нагнетания, линия 3-4- мгновенное падение давления в цилиндре. Линия сжатия 1-2 сопровождается изменением удельного объема газа и давления и в термодинамическом отношении является линией процесса. Остальные линии диаграммы процессами называются условно.

Работа, затраченная на сжатие газа, эквивалентна площади индикаторной диаграммы 1-2-3-4-1 и равна сумме работ всасывания,сжатия и нагнетания. Площадь диаграммы зависит от совершенства процесса охлаждения газа при его сжатии. Минимальная площадь получается при изотермическом процессе (рvn = const при n = 1), и к такому процессу следует стремиться, чтобы получить экономичное сжатие.

Процесс реальной ступени учитывает влияние вредного пространства, сопротивление клапанов, теплообмен сжимаемого газа со стенками цилиндра, колебания давления в примыкающей коммуникации и др. Вредное пространство меняет процесс открытия всасывающего клапана и уменьшает объем цилиндра, заполняемый свежей порцией газа при всасывании. Диаграмма (рис. 14.3) отражает процесс политропного расширения газа, занимавшего объем вредного пространства Vм при давлении р2, до объема V4 и давления p1 (линия 3-4). Свежая порция газа заполняет объем Vвс = Vh + Vм – V4, отношение которого к объему, описанному поршнем Vh называют объемным коэффициентом λV. Относительной величиной вредного пространства называют отношение а = Vм /Vh. Для идеального газа V4 = Vм(p2/p1)1/n = Vмπк1/ n, где n - показатель политропы процесса расширения. Тогда объемный коэффициент равен

λv =1-a(πк1/ n – 1) (14.1)

Анализ полученной зависимости показывает, что при увеличении а и πк1/ n значение λv уменьшается и может достичь нуля, т. е. всасывание газа прекратится. Сопротивление клапанов вызывает запаздывание их открытия (точки b и d вместо точек 2 и 4) и опережение при закрытии (точки а и с вместо точек 1 и 3). На преодоление сопротивления клапанов и примыкающих участков коммуникации требуется затратить дополнительную мощность (заштрихованные участки диаграммы). Теплообмен сжимаемого газа со стенками цилиндра переменный по величине и направлению и может быть учтен уравнением процесса с переменным показателем политропы. Для упрощения считают, что процесс идет с постоянным показателем политропы, а величину его подбирают так, чтобы начало и конец процесса с постоянным показателем политропы совпали с действительным процессом. Такие процессы несколько уменьшают площадь диаграммы по сравнению с действительным процессом.

Если необходимо получить высокие конечные давления, переходят к многоступенчатому сжатию. При этом между ступенями устанавливают промежуточные теплообменники. В каждой последующей ступени сжатия процесс начинается практически с исходной начальной температуры. В результате перехода на многоступенчатое сжатие снижается температура газа в конце сжатия, процесс становится более производительным и экономичным, снижается максимальная величина поршневых сил, действующих в ступени. На рис. 14.4 представлена теоретическая диаграмма сжатия газа в трехступенчатом компрессоре. Сжатие газа протекает ступенчато, причем участки изоэнтропического сжатия 1-2, 1’-2’,1"-2”, осуществляемого в компрессоре, чередуются с участками изобарического охлаждения 2-1', 2’-1" в промежуточных теплообменниках. Процесс многоступенчатого сжатия газа представляет собой совокупность процессов в отдельных ступенях сжатия, и затрачиваемая на него работа равна сумме работ в отдельных ступенях.

Преимущества многоступенчатого сжатия не исчерпываются экономией в затрате работы, которая на диаграмме изображена заштрихованной площадью. При высоких отношениях давлений температура в момент окончания сжатия газа может достигать недопустимой величины, при которой ухудшается смазывающая способность масла для смазки и возрастает износ трущихся поверхностей. Высокая температура отрицательно сказывается на работе нагнетательных клапанов: ухудшается их герметичность из-за образования нагара. Многоступенчатое сжатие приводит к значительному снижению максимальной величины поршневой силы в ступени. Это связано с тем, что площадь поршня от ступени к ступени уменьшается обратно пропорционально увеличению давления сжатия, а произведение давления на площадь поршня дает приблизительно одинаковые поршневые силы по ступеням. С увеличением числа ступеней πк в каждой из них снижается, объемный коэффициент увеличивается, подача компрессора возрастает. При этом растут затраты энергии на механическое трение, на сопротивления при всасывании и нагнетании в дополнительной ступени. Поэтому число ступеней стараются свести к минимуму, иначе экономия в расходе энергии не оправдывает усложнения машины и увеличения ее стоимости. В выполненных многоступенчатых поршневых компрессорах предельные конечные давления в МПа следующие: для первой ступени—до 0,7; для второй ступени-0,5-3,0; для третьей ступени-1,3-20,0; для четвертой ступени-3,5-40,0; для пятой ступени - 15,0-100,0; для шестой ступени - 20,0-110,0.

Характеристики поршневых компрессоров, регулирование

На судах поршневые компрессоры используют для наполнения баллонов, газ из которых расходуют по мере необходимости. В этих условиях представляют интерес характеристики поршневого компрессора, связывающие подачу и мощность с изменяющимся давлением за компрессором или его πк, при постоянной частоте вращения вала. Для многоступенчатых поршневых компрессоров массовая подача определяется подачей первой ступени и практически не меняется при изменении давления за компрессором. Объемная подача на выходе обратно пропорциональна изменению давления, а мощность - прямо пропорциональна (рис. 14.5).

Регулирование подачи судового поршневого компрессора возможно несколькими способами. Прерывистое может осуществляться путем пуска- остановки, отключением компрессора от работающего двигателя. Регулирование путем пуска- остановки наиболее простое и на судах применяется часто. Плавное регулирование выполняется изменением частоты вращения вала, изменением объема вредного пространства, дросселированием на всасывании. Последнее ведет к снижению давления перед компрессором и увеличению πк компрессора и температуры в момент окончания сжатия, которая не должна превышать допустимую. В стационарных условиях применяют способы регулирования, связанные с воздействием на клапаны (отжим всасывающих клапанов). На выбор при проектировании того или'иного способа регулирования, в том числе и комбинированного, влияют тип источника энергии на судне, тип привода, простота устройства и обслуживания, компактность и другие условия и требования рабочих процессов

Особенности устройства и ротационных компрессоров

Ротационные компрессоры по своим свойствам занимают промежуточное положение между лопаточными и поршневыми. Вращательное движение роторов при отсутствии зацепления между ними создает ротационным компрессорам такие же достоинства, как и лопаточным компрессорам. С одной стороны, наличие зазоров между роторами и корпусом в ротационных компрессорах не позволяет существенно повысить давление в одном цилиндре, но с другой стороны, благодаря объемному сжатию газа в ротационных компрессорах обеспечивается устойчивая работа при весьма малых расходах, как и в поршневых компрессорах. Рассмотрим особенности устройства и рабочих процессов некоторых ротационных компрессоров.

Газодувка „Рут" состоит из корпуса 1 (рис. 14.6), снабженного всасывающим 2 и нагнетательным 5 патрубками. В корпусе с зазором симметрично продольной оси установлены два ротора 3, жестко соединенные с валами и вращающиеся в противоположные стороны. Двигатель вращает вал ведущего ротора, а ведомому вращение передается через внешние шестерни 4, обеспечивающие гарантированные зазоры между поверхностями винтов. Отсутствие трения в рабочей полости газодувки не требует смазки и на загрязняет маслом сжимаемый газ.

Теоретическая индикаторная диаграмма рабочего процесса газодувки „Рут" отражает следующие процессы: 4-1- всасывание, 1-2-выравнивание давления в рабочей камере (мгновенное), 2-3 - выталкивание газа, 3-4- мгновенное падение давления. Линия 1-2 соответствует сжатию газа в поршневом компрессоре. Из сравнения диаграмм поршневого компрессора и газодувки „Рут" следует, что В газодувке необходимо затратить больше работы на сжатие газа на величину площади диаграммы 1-2-2-1. Недостатком газодувки является и то, что при увеличении лк растут объемные потери через зазоры и радиальные силы, действующие на роторы.

Для наддува судовых дизелей используют воздуходувки с лк «£ < 1,8, частотой вращеняия 300-9000 об/мин и подачей до 700 м3/мин.

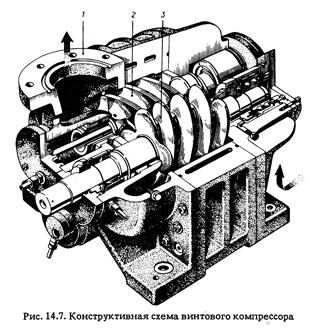

Винтовые компрессоры являются машинами с внутренней степенью повышения давления. При вращении ведущего ротора 3 (рис. 14.7) вращается ведомый ротор 2. Рабочий процесс винтового компрессора имеет четыре фазы: всасывание, перенос, сжатие и нагнетание. Всасывание происходит через всасывающее окно в пространство между зубьями роторов. С поворотом роторов это пространство плавно увеличивается (процесс всасывания), достигает максимальной величины и отсекается торцевой поверхностью зуба от всасывающего окна и затем переносится по периферии на сторону нагнетания, находящуюся по диагонали на противоположной стороне корпуса.

Прежде чем рабочие полости соединяется через окно в корпусе с нагнетательным патрубком 1, зубья одного винта входят во впадины другого и уменьшают рабочий объем (повышает давление) до тех пор, пока рабочие полости не соединятся с напорным патрубком (внутренняя степень повышения давления), затем происходит нагнетание газа при продолжающемся уменьшении рабочего объема. Таким образом, внутренняя степень повышения давления определяется местом расположения окна нагнетания и для компрессора является неизменной. Рабочий процесс описывается диаграммой на рис. 14.8, где 4-1 - всасывание, 1-2- сжатие, 2-3- вытеснение, 4-1 - мгновенное падение давления. Если давление за компрессором упадет до р2. или повысится до p2", процесс сжатия осуществляется по линии 1-2, а затем по линии 2-2’-3’ или 2- 2”-3" в зависимости от давления за компрессором. Таким образом, получается, что при отклонении давления за компрессором от расчетного процесс сжатия осуществляется с дополнительными затратами энергии, эквивалентными заштрихованным участкам диаграммы.

Пластинчатый компрессор, как и винтовой, имеет внутреннюю степень повышения давления, определяемую положением выпускного окна. Индикаторная диаграмма процесса аналогична рассмотренной выше, конструктивная схема пластинчатого компрессора представлена на рис. 14.9. Ротор 1 имеет пазы, в которых размещены пластины 2, а сам ротор установлен эксцентрично в цилиндрической расточке корпуса 3. Наружная поверхность ротора и внутренняя поверхность статора образуют серповидное пространство, которое разделено пластинами на камеры. При вращении ротора объем каждой камеры изменяется: увеличивается на участке всасывания и уменьшается на участках сжатия и нагнетания. Количество пластин зависит от давления и при высоких давлениях бывает не менее 20, чтобы уменьшить перепад давления между отдельными камерами и сократить протечки газа. Частота вращения ротора ограничивается силами инерции, прижимающими лопатки к корпусу и увеличивающими потери мощности на трение. В связи с этим механический КПД пластинчатого компрессора находится в пределах 0,85-0,92.

Пластинчатый компрессор, как и винтовой, имеет внутреннюю степень повышения давления, определяемую положением выпускного окна. Индикаторная диаграмма процесса аналогична рассмотренной выше, конструктивная схема пластинчатого компрессора представлена на рис. 14.9. Ротор 1 имеет пазы, в которых размещены пластины 2, а сам ротор установлен эксцентрично в цилиндрической расточке корпуса 3. Наружная поверхность ротора и внутренняя поверхность статора образуют серповидное пространство, которое разделено пластинами на камеры. При вращении ротора объем каждой камеры изменяется: увеличивается на участке всасывания и уменьшается на участках сжатия и нагнетания. Количество пластин зависит от давления и при высоких давлениях бывает не менее 20, чтобы уменьшить перепад давления между отдельными камерами и сократить протечки газа. Частота вращения ротора ограничивается силами инерции, прижимающими лопатки к корпусу и увеличивающими потери мощности на трение. В связи с этим механический КПД пластинчатого компрессора находится в пределах 0,85-0,92.

Водокольцевой компрессор (компрессор с жидкостным поршнем) по конструкции и принципу действия не отличается от водокольцевого насоса.Рабочий процесс аналогичен описанному в пластинчатом компрессоре, но в связи с тем, что при сжатии газ непосредственно контактирует с жидкостным кольцом, он активно охлаждается, обеспечивая изотермический процесс сжатия. Жидкость в кольце нагревается и требуется система для поддержания постоянной температуры этой жидкости. Всасывающее и нагнетательное окна выполнены в торцевых крышках корпуса. Машины с жидкостным кольцом работают на создание вакуума (вакуум-насосы) и разрежение может достигать 98 % при подачах от 0,004 до 7,5 м3/с.

МОЩНОСТЬ И К. П. Д. ПОРШНЕВЫХ КОМПРЕССОРОВ (Черкасский)

Процесс сжатия в поршневых компрессорах с воздушным охлаждением или с водяным при высокой температуре охлаждающей воды приближается к адиабатному процессу.

Строгое исследование термодинамики действующих компрессоров приводит к выводу, что показатели отдельных участков линий сжатия и расширения неодинаковы.

Это объясняется различием условий теплообмена и влиянием негерметичности в разных фазах процессов.

Точный расчет работы цикла компрессора производится по уравнениям термодинамики реальных газов.

Расчет компрессоров с конечным давлением сжатия до 10 МПа по уравнениям термодинамики идеального газа дает результаты, весьма близкие к действительным.

При высоких давлениях, применяющихся, например, при синтезе химических продуктов, учет свойств реальных газов при расчете компрессора совершенно необходим.

Последующее изложение материала основано на теории компрессора идеального газа.

Вычисляя работу, затрачиваемую на валу компрессора, можно пренебрегать влиянием мертвого пространства. Последнее не оказывает заметного влияния на потребление энергии компрессором, потому что работа, затрачиваемая на сжатие газа в объеме мертвого пространства, в значительной мере возвращается на вал в процессе расширения.

Для вычисления мощности компрессора воспользуемся относительным изотермным к. п. д. [формула (10-23)], откуда получим:

(13-4)

(13-4)

Используя (10-15) и (13-4), получаем:

(13-5)

(13-5)

Для поршневых компрессоров различных конструк-

ции

ηм =0,8-ч-0,93.

Изотермный к. п. д. зависит от интенсивности охлаждения компрессора и лежит в пределах ηиз —0,65÷0,85.

МЕРТВОЕ ПРОСТРАНСТВО. ПОДАЧА

В конце хода подачи в цилиндре остается некоторое пространство, занятое газом. Это пространство называют мертвым и обозначают Vм.

Цилиндры компрессоров всегда выполняются с мертвым пространством; это необходимо во избежание удара поршня о крышку при подходе его к крайнему положению.

Величина объема мертвого пространства обычно оценивается в долях или процентах рабочего объема цилиндра и называется относительным объемом мертвого пространства:

(13-6)

(13-6)

В современных одноступенчатых компрессорах при расположении клапанов в крышках цилиндров а =0,025÷0,06. При ступенчатом сжатии клапаны располагаются на боковой поверхности цилиндра и мертвое пространство в ступенях высокого давления не удается выполнить малым по конструктивным соображениям, здесь а ≈ 0,2.

Наличие мертвого пространства приводит к тому, что всасывание начинается не в начале обратного хода поршня, а в конце процесса расширения (точка 4 на

рис. 13-2). Следовательно, объем Vвс, фактически всасываемый поршнем, меньше рабочего объема цилиндра.

Отношение всасываемого объема, взятого по индикаторной диаграмме, к рабочему объему цилиндра называют объемным коэффициентом компрессора:

(13-7)

(13-7)

Объемный коэффициент характеризует использование рабочего объема цилиндра.

Действительный объем газа, подаваемого компрессором, при условиях перед всасывающим патрубком компрессора будет меньше определяемого теоретически. Это объясняется двумя причинами: во-первых, нагревом газа при всасывании от горячих поверхностей клапана и стенок цилиндра и, во-вторых, неполной герметичностью цилиндра компрессора (утечками через клапаны, сальники и между поршневыми кольцами и внутренней поверхностью цилиндра).

Первое из указанных обстоятельств учитывается термическим коэффициентом λт, второе – коэффициентом герметичности λг. Поэтому действительный объём, всасываемый компрессором

V1 = λ0 λт λг Vр (13-10)

Произведение λ0 λт λг = = λ называют коэффициентом подачи.

Основной величиной является рабочий объем цилиндра, равный произведению площади поршня на его ход:

Объем мертвого пространства влияет на подачу компрессора отрицательно. Увеличивая относительную величину мертвого пространства, можно добиться того что подача станет равной нулю. Это наглядно видно из диаграммы, представленной на рис. 13-2: при увеличении Vм ось ординат переносится влево, политропа сжатия располагается более полого и при некотором предельном значении Vм попадает в точку 3; подаваемый объем становится равным нулю. При этом линии сжатия и расширения совпадают; компрессор нe всасывает и не подает.

Увеличение степени повышения давления при заданном Vм уменьшает подачу. Это ясно из сопоставления диаграмм pV, приведенных для разных значений ε на рис. 13-3.

Мертвое пространство влияет на подачу тем сильнее, чем выше степень повышения давления; поэтому относительная величина мертвого пространства выбирается тем меньшей, чем больше степень повышения давления компрессора.

Для современных компрессоров λ0 = 0,7÷0,9; λт =0,9÷0,95, λг =0,95÷0,98.

МНОГОСТУПЕНЧАТОЕ СЖАТИЕ

При сжатии газа температура его повышается,, В табл. 13-1 приведены конечные температуры воздуха, сжимаемого при различных условиях в компрессоре: с D =0,7 м, от начальной температуры t1 =293 К. Так как компрессорные смазочные масла имеют температуру вспышки по Бренкену 493—533 К, то конечные температуры сжатия 493—443 К, получаемые при ε = 8, являются опасными. Электрические разряды невысокого потенциала, возникающие в проточной части компрессоров, могут вызвать возгорание нагара и затем при достаточной концентрации масляных паров в воздухе взрыв компрессоров.

Приведенные соображения ограничивают степень повышения давления в одном цилиндре компрессора,

В современных компрессорах с водяным охлаждением степени повышения давления в одном цилиндре выше 7 встречаются редко. В отечественных конструкциях большой подачи ε ≤ 4. Если степень повышения давления компрессора превышает 7, то процесс сжатия ведут в нескольких последовательно включенных полостях— ступенях давления. При переходе из одной ступени в другую газ охлаждают в промежуточных охладителях.

Количество ступеней, необходимое для достижения заданной степени повышения давления, принимают в пределах:

εк z

До 6 1

6—30 2

30—100 4

100—150 5

Выше 150 6 и более

Увеличение количества ступеней усложняет конструкцию и увеличивает стоимость компрессора. Это обстоятельство обусловливает предел увеличения количества ступеней современных компрессоров.

Многоступенчатое сжатие с промежуточным охлаждением приближает рабочий процесс компрессора к изотермному. Поэтому при заданной степени повышения давления компрессора применение ступенчатого сжатия обусловливает существенную экономию мощности приводного двигателя.