МОДЕЛЬ СИСТЕМЫДЛЯ РАСКАТКИ ПОДШИПНИКОВЫХ КОЛЕЦ БОЛЬШОГО ДИАМЕТРА

С.С.Вечканов, А.Н.Проценко.

МП ЭСО г.о.Самары

Россия, 443110, г.Самара, ул.Искровская,7

Самарский государственный технический университет

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

В работе разрабатывается и исследуется модель системы для раскатки подшипниковых колец большого диаметра, основанной на использовании индуктора поперечного магнитного поля для предварительного нагрева заготовки перед раскаткой. Предлагается конструкция контрфазного индуктора поперечного магнитного поля. Показаны преимущества использования такого способа нагрева относительно традиционного нагрева в печи, с точки зрения экономичности, безопасности и повышения производительности.

Ключевые слова: поперечное магнитное поле, система индукционного нагрева, раскатка подшипниковых колец, заготовка, трехфазная система, контрофазный индуктор.

Высокие темпы развития машиностроения неразрывно связаны с внедрением в производство новых методов обработки металлов. Одним из прогрессивных направлений развития технологии машиностроения является замена процессов резания обработкой металлов давлением. К эффективным методам такой обработки относится машинная раскатка. Это прогрессивный метод производства бесшовных кольцевых изделий, позволяющий получать заготовки ответственных деталей. Изготовление кольцевых заготовок раскаткой значительно рациональнее по сравнению со свободной ковкой и молотовой раскаткой за счет большей производительности, меньшей трудоемкости, меньших припусков под обработку резанием. Большое распространение машинная раскатка получила в производстве колец подшипников. Подшипники по своей конструкции являются высокотехнологичными изделиями, имеющие в рабочих условиях сложнейшую динамику взаимодействия составляющих компонентов для восприятия высоких и разнообразных нагрузок, обеспечения точности вращения вала при большом диапазоне частот вращения и температур. И хотя каждой конструктивной группе подшипников соответствует своя технология изготовления, но в общем случае составляющие технологического процесса примерно схожи. К подшипникам предъявляются высокие эксплуатационные требования. Заготовки, полученные раскаткой, полностью удовлетворяют этим требованиям. Кроме того, обеспечивается высокая экономичность и производительность изготовления колец, что очень важно в массовом производстве подшипников. Форма колец, получаемых машинной раскаткой, может быть весьма разнообразной. В данной работе рассматривается процесс горячей раскатки, как частный случай накатывания, на примере производства колец подшипников большого диаметра.

Дело в том, что в процессе горячей раскатки помимо самого механического процесса, меняющего геометрию кольца, немаловажное значение имеет процесс нагрева. В современном машиностроении кольца нагревают различными способами. Но все они сводятся к нагреву с помощью газовый печей при различных условиях (эндогаз) и электрических печей, например печей сопротивления. Помимо затрат на такого рода нагрев, еще имеет место увеличение времени нагрева, простоя оборудования для механической раскатки, что приводит к снижению производительности.

Процесс печного нагрева колец состоит из загрузки колец в печь при помощи специального робота-погрузчика. Затем выгрузку и установку кольца на раскаточный станок. Кольцо в горизонтальном положении зажимается валками и направляющим роликом и приводится во вращение. После непродолжительной раскатки кольца таким образом, происходит его охлаждение до температуры при которой раскатка в заданных условиях становится невозможной. Цепочка действий: снятие кольца со станка, загрузка в печь, нагрев, выгрузка и установка на станок - повторяется вновь. Такой способ нагрева значительно усложняет и удорожает производство. Еще один минус такого способа состоит в его значительной трудоемкости и опасности для обслуживающего персонала, так как температуры разогретого кольца превышают 1000 градусов.

Современное производство, двигаясь по пути повышения производительности и энергоэффективности, нуждается в более прогрессивных технологиях. В данной статье предлагается иной способ горячей раскатки подшипниковых колец, в котором используется индукционный нагрев для последующей обработки давлением. Практически во всех отраслях промышленности применяются индукционные системы для преобразования электромагнитной энергии в тепловую. Опыт показывает, что они являются перспективными по ряду важнейших признаков. Они надежны, безопасны, компактны и позволяют осуществлять автоматическое управление процессом нагрева. Применительно к горячей обработке давлением колец подшипников, установки индукционного нагрева позволяют ускорить, упростить, удешевить и обезопасить производство. Определенную специфику представляет процесс индукционного нагрева колец крупногабаритных подшипников в комплексе «индуктор – раскатка» с помощью системы контрофазных индукторов, охватывающих ограниченный сектор кольца непосредственно перед очагом деформации.

Широкая номенклатура колец и мелкосерийность производства (особенно при изготовлении уникальных подшипников большого диаметра) выдвигают особые требования к гибкости нагревательного комплекса, его способности в кратчайшие сроки перестраиваться с нагрева одной партии колец на другую во всем номенклатурном диапазоне.

В современных раскаточных прессах не применяются средства термостатирования из-за технических трудностей, связанных с подобной технологией. Существенно то, что геометрия кольца меняется не только от партии к партии, но и в процессе раскатки каждого кольца (рис. 1).

Рис.1. Схема системы раскатки подшипниковых колец.

В ходе раскатки непрерывно меняется диаметр кольца, при этом его центр перемещается по траектории  , так как шаг деформации фиксирован благодаря неподвижности центра опорного валка, и деформирующее усилие в ходе раскатывающего валка с центром

, так как шаг деформации фиксирован благодаря неподвижности центра опорного валка, и деформирующее усилие в ходе раскатывающего валка с центром  . Валки с центрами

. Валки с центрами  и

и  являются направляющими, они фиксируют кольцо на зеркале раскатывающего пресса и гасят биения. Усилия в валках создаются пневмоцилиндрами, а вращающий момент – электроприводом.

являются направляющими, они фиксируют кольцо на зеркале раскатывающего пресса и гасят биения. Усилия в валках создаются пневмоцилиндрами, а вращающий момент – электроприводом.

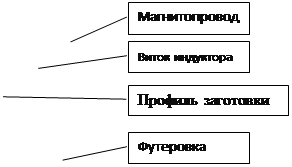

Специфические условия работы индукционной системы (рисунок 2) в процессе раскатки накладывают жесткие ограничения на размеры индуктора, которые должны позволять размещение последнего на зеркале машины без ущерба для механизмов собственно раскатки и обеспечивать постоянство зазора системы «индуктор–кольцо». Для обеспечения зазора также есть возможность поворота индуктора, выполненного в виде вилки (разомкнутый контрофазный) для цели погружения в него заготовки.

|

Рис.2. Контрофазный индуктор

Базовая модель процесса индукционного нагрева колец сводится к одномерному линейному уравнению Гельмгольца для напряженности магнитного поля [19] и линейному неоднородному уравнению теплопроводности для температурного поля [58], допускающим последовательное несвязанное решение электромагнитной и тепловой задач.

Математическая формулировка тепловой задачи имеет вид:

(1.9)

(1.9)

с соответствующими граничными условиями 1–3 родов.

Здесь: r – радиус кольца, x – аксиальная координата,  – угловая координата кольца.

– угловая координата кольца.

Мощность источников тепла является сложной функцией трех координат и времени. В первом приближении ее можно представить в виде произведения функций

; (1.10)

; (1.10)

где  – функция распределения мощности теплоисточников вдоль радиальной координаты r, определяемая из решения электромагнитной задачи, F (y) – функция распределения мощности теплоисточников вдоль аксиальной координаты,

– функция распределения мощности теплоисточников вдоль радиальной координаты r, определяемая из решения электромагнитной задачи, F (y) – функция распределения мощности теплоисточников вдоль аксиальной координаты,  – функция распределения мощности теплоисточников по угловой координате, U (t) – изменение мощности во времени.

– функция распределения мощности теплоисточников по угловой координате, U (t) – изменение мощности во времени.

С достаточной степенью точности функцию F (y) можно принять постоянной. Функция  распределения мощности вдоль радиальной координаты может быть аппроксимирована экспонентой вида [108]

распределения мощности вдоль радиальной координаты может быть аппроксимирована экспонентой вида [108]

. (1.11)

. (1.11)

Третья составляющая  функции

функции  распределения внутренних теплоисточников определяется на основе анализа тепловых и механических процессов в системе. Пренебрегая краевыми эффектами индуктора, функцию

распределения внутренних теплоисточников определяется на основе анализа тепловых и механических процессов в системе. Пренебрегая краевыми эффектами индуктора, функцию  можно представить в виде

можно представить в виде

;

;  (1.12)

(1.12)

где  и

и  – координаты границ индуктора.

– координаты границ индуктора.

Проблемы данной конструкции заключаются в сложности технической реализации индуктора, имеющего толстые шины с большими токами. Кроме сложности самой реализации, есть еще сложность добиться равномерного нагрева заготовки за требуемое короткое время. Пути решения этих проблем заключаются в создании более практичного проводника и усовершенствовании конструкции индуктора с целью повышения равномерности и скорости нагрева.