Задание 1

Сначала рассмотрим самые основные способы разливки стали.

Способ разливки в изложницы сверху.

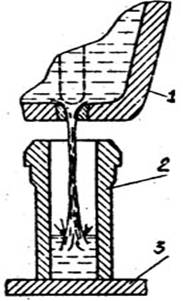

Наибольшее применение находит простая, мало трудоемкая и более экономичная разливка стали сверху, составляя около 80% от всей стали, разливаемой в изложницы. При процессеразливкестали сверху каждая изложница наполняется отдельно через стакан непосредственно из сталеразливочного ковша (реже через промежуточные устройства), процесс показан на рис. 1 Металл поступает в изложницы с определенным расходом и наполняет их до требуемого уровня. После наполнения канал перекрывают и ковш (реже изложницы) перемещают для отливки следующих слитков. Этот способ широко применяется в кислородно-конвертерных, мартеновских и электросталеплавильных цехах при отливке средних и крупных слитков углеродистых и низколегированных сталей.

Рисунок 1 – Схема разливки стали сверху: 1 – ковш; 2 – изложница; 3 – поддон

Разливка сверху обеспечивает существенные преимущества:

1) Упрощается трудоемкая подготовка и конструкция поддонов, а также составов в целом под разливку стали.

2) Отсутствует загрязнение стали неметаллическими соединениями от размывания огнеупоров центрового литника, сифонных проводок и донного стаканчика в изложнице.

3) Исключаются потери металла на литниковую систему и скрап, образующийся при прорывах сифонных проводок; значительно сокращаются потери на недолитые слитки, количество которых ниже чем при разливке сифоном, так как он может быть только один на плавку.

4) Требуется более низкая температура металла перед разливкой из-за большей линейной скорости наполнения изложниц и отсутствия охлаждения металла в сифонных проводках.

5) Обеспечивается более благоприятное расположение усадочной раковины в слитках стали, часть которых заполняется медленно в последнюю очередь при смещении теплового центра слитка вверх, а из-за более низкой температуры разливаемого металла сокращается и общий объем открытой усадочной раковины.

Недостатки:

1) образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных заготовок приходится подвергать зачистке, удаляя участки с дефектами, что ведет к потерям металла;

2) большая длительность разливки;

3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора.

Непрерывная разливка стали

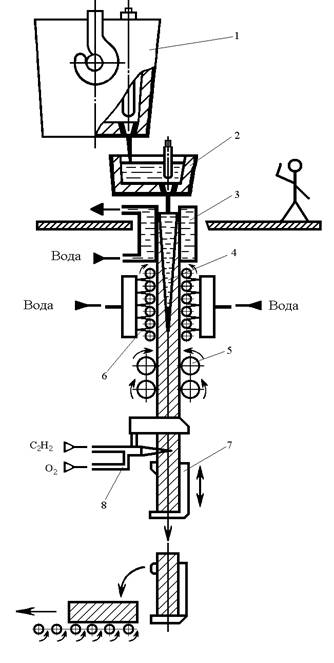

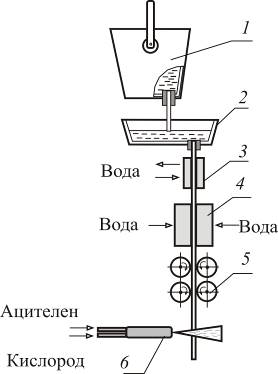

Непрерывная разливка стали (НРС)(рис.2) состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор 3,из нижней части которого вытягивается затвердевающий слиток 4.

Рис. 2. Схема разливки стали на машинах непрерывного литья

Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Затравка имеет головку в форме ласточкина хвоста. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку. Затравка тянущими валками 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого находится в жидком состоянии. Скорость вытягивания слитка из кристаллизатора зависит от сечения слитка. Например, скорость вытягивания прямоугольных слитков сечением 150×500 мм и 300×2000 мм ~1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой, подаваемой через форсунки в зоне 6 вторичного охлаждения. Из зоны вторичного охлаждения слиток выходит полностью затвердевшим и попадает в зону 7 резки, где его разрезают газовым резаком 8 на куски заданной длины. Для предотвращения приваривания слитка к стенкам кристаллизатора последний совершает возвратно-поступательное движение с шагом 10…50 мм и частотой 10…100 циклов в минуту, а рабочая поверхность кристаллизатора смазывается специальными смазками. Высота кристаллизатора 500…1500 мм.В них получают слитки прямоугольного поперечного сечения с габаритными размерами от 150×500 до 300×2000 мм, квадратного от 150×150 до 400×400 мм, круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке в слитках непрерывной разливки отсутствуют усадочные раковины, они имеют плотное строение и мелкозернистую структуру. Поверхность слитка получается хорошего качества. Выход годных заготовок может достигать 96…98 % от массы разливаемой стали.

Рассмотрим главные преимущества непрерывной разливки стали перед разливкой в изложницы состоят в следующем:

– повышается выход годного металла;

– отсутствует необходимость в дополнительном оборудовании;

– снижается химическая неоднородность стали;

– уменьшаются затраты ручного труда;

– появляется возможность автоматизации процесса

Недостатками метода непрерывной разливки стали являются:

1 невозможность изготовления отливок сложной конфигурации;

2 ограниченная номенклатура отливок и заготовок;

3 малые объемы разливки сталей различных марок повышают их себестоимость;

4 невозможность разливки сталей некоторых марок, например, кипящих;

5 возникшие неожиданные поломки оборудования, вызывающие остановку оборудования, оказывают значительное влияние на снижение общей производительности.

Рисунок 3 – Схема непрерывной разливки: 1 – ковш,

2 – промежуточное разливочное устройство, 3 – кристаллизатор,

4 – вторичный охладитель, 5 – ролики прокатные,

6– устройство резки слитка.