Формовка в двух опоках по неразъёмной модели.

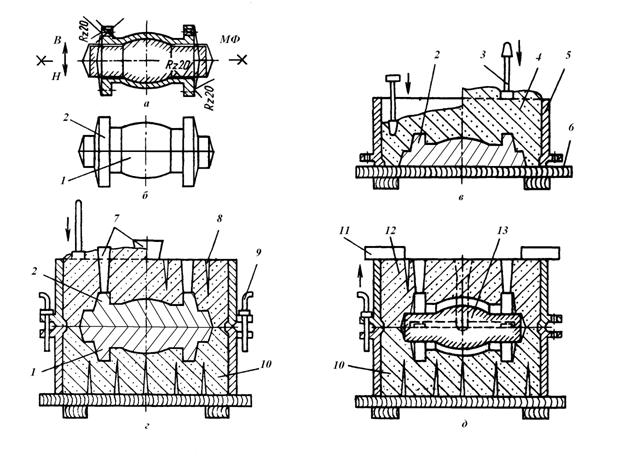

Формовку осуществляют в двух опоках по неразъёмной модели (рис. 4). Сначала по одной части разъемной модели изготовляют нижнюю полу форму (рис. 4, в). Для этого на под модельную плиту 6 устанавливают опоку 5 и нижнюю половину модели 1. На поверхность модели наносят разделительное покрытие для предотвращения прилипания к ней формовочной смеси. Затем опоку заполняют формовочной смесью 4, разрыхленной и просеянной через сито с размером ячеек 3—4 мм, и уплотняют до получения твердости 60—80 единиц по твердомеру. При изготовлении отливок, склонных к образованию пригара, на модель сначала наносят слой облицовочной формовочной смеси толщиной 20—30 мм. После ее легкого уплотнения руками вокруг модели опоку заполняют наполнительной смесью. При ручной формовке смесь в опоку засыпают слоями по 50—75 мм. После уплотнения предыдущего слоя засыпают следующий слой такой же толщины. Это обеспечивает равномерное уплотнение смеси по высоте опоки. Нижние слои смеси уплотняют клиновым концом трамбовки 3 сначала у стенок опоки, а затем в ее средней части. Верхний слой смеси в опоке уплотняют тупым концом трамбовки. Излишек смеси над верхним срезом опоки удаляют линейкой. Вентиляционные каналы в полу форме выполняют накалыванием уплотненной смеси душником. За формованную опоку переворачивают на 180° и устанавливают на под опочную плиту разъемом вверх. При ручной формовке в качестве под опочной плиты можно использовать под модельную плиту. Формовочную смесь по разъему заглаживают гладилкой. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину 2.

На свободной площади поверхности разъема размещают в соответствии с разработанной технологией модели элементов литниковой системы 7, 8(рис. 4, г). Затем на нижнюю опоку 10 по штырям 9 устанавливают верхнюю опоку. Поверхность разъема посыпают тонким слоем сухого кварцевого песка или графита для предотвращения слипания смеси в верхней и нижней опоках. Верхнюю полу форму изготовляют так же, как и нижнюю. После срезания излишка смеси и устройства вентиляционных каналов из верхней полу формы извлекают модели литниковой чаши (воронки), стояка и выпоров, предварительно слегка раскачав их. При отсутствии модели чаши или воронки перед извлечением модели стояка вокруг него гладилкой прорезают приемную полость литниковой системы.

Рис. 4. Формовка по разъемной модели:

А — деталь с элементами литейной формы; б — разъемная литейная модель; виг — изготовление соответственно нижней и верхней полу форм; д — форма в сборе

Верхнюю полу форму снимают с нижней, переворачивают на 180° и устанавливают на под опочную плиту разъемом вверх. Из обоих полу форм извлекают части модели отливки и модели элементов литниковой системы — питателя и шлакоуловителя (коллектора). Последние могут быть как чаша или воронка прорезаны в полу формах гладилкой. Обе полу формы отделывают и при необходимости наносят противопригарное покрытие.

При машинной формовке обе полу формы изготовляют отдельно по модельным плитам с отцентрированными и закрепленными на них частями модели отливки и моделей элементов литниковой системы.

Затем форму собирают (рис. 4, д). Для этого в нижнюю полу форму 10 устанавливают стержень 13. При этом знаковые части стержня входят в соответствующие знаковые части (гнезда) полу форм. Затем нижнюю полу форму накрывают верхней 12. Для предотвращения их смещения относительно друг друга полу формы спаривают с помощью штырей. При заполнении полости формы жидким металлом возникают силы, стремящиеся приподнять верхнюю полу форму. Это обусловлено гидравлическим ударом и силами Архимеда, поэтому перед заливкой полу формы скрепляют скобами, болтовыми и клиновыми соединениями или накладывают на верхнюю полу форму специальный груз 11. При производстве мелких отливок, когда подъемная сила жидкого металла, действующая на верхнюю полу форму, существенно меньше ее веса, формы не нагружают и не скрепляют.

3.Изложите сущность способа литья в кокиль; изобразите схемы конструкций кокилей. Укажите применяемые сплавы, достоинства, недостатки и области применения этого способа.

Кокилем называют металлическую форму, заполняемую расплавом под действием гравитационных сил.

Сущность способа заключается в применении многократно используемой литейной формы, которая формирует конфигурацию и свойства отливки. При этом способе литья либо совсем исключается применение, либо расходуется малое количество песчаных смесей лишь на изготовление разовых стержней. В связи с этим отпадает необходимость в землеприготовительных отделениях.

Модельная оснастка при литье в кокиль включает подогреваемые стержневые ящики (для изготовления сплошных или оболочковых стержней), ящики для холодно твердеющих стержневых смесей и т.д.

Металлическая форма обладает по сравнению с песчаной значительно большими теплоемкостью, теплопроводностью, прочностью и нулевой газопроницаемостью. Материалами для кокилей служат чугуны серые СЧ20, СЧ25 и высокопрочный ВЧ42-12; низкоуглеродистые стали 10 и 20; легированные стали 15ХМЛ и др.; алюминиевые сплавы АЛ9 и АЛ11; медь.

Наибольшее распространение получили чугунный кокиль. Металлические стержни изготовляют из конструкционных углеродистых (простой) и легированных (сложной формы) сталей. Кокиль небольших размеров либо отливают, либо получают обработкой резанием из поковок. Рабочие полости и элементы литниковой системы в последнем случае получают электрофизической или электрохимической обработкой. Более крупные кокили выполняют литыми. С целью стабилизации размеров и форм кокилей проходят сложную термическую обработку.

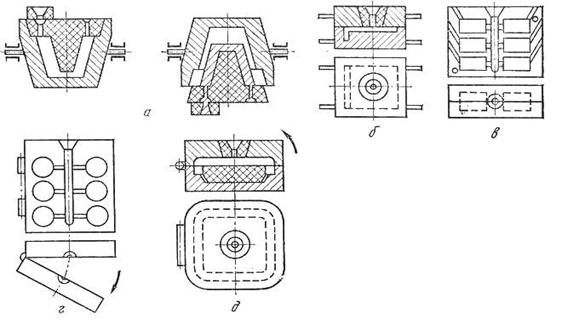

По конструкции кокики бывают простыми и сложными. В зависимости от расположения плоскости разъема кокили делятся на неразъемные (вытряхные); с вертикальной, горизонтальной и сложной (комбинированной) плоскостями разъема.

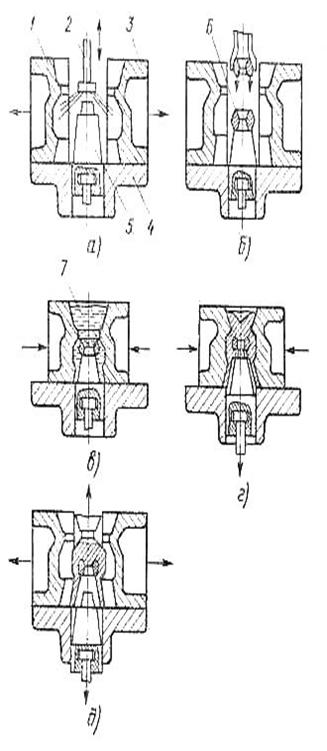

Последовательность изготовления отливки в кокиле показана на рисунке

Рисунок 5.

Рисунок 5.

А - очистка полу форм;

б- установка стержней

в - заливка расплава;

г - частичное удаление металлического стержня;

д - извлечение отливки.

Этот вид литья применяется в условиях крупносерийного и массового производств. Отливки получают из чугуна, стали и цветных сплавов с толщиной сте- нок 3.100 мм и массой от десятков граммов до сотен килограммов. В соответствии с ГОСТами точность отливок достигает 12.15-го квалитетов, а шероховатость поверхности Ra = 25.2,5 мкм. Отливки характеризуются стабильностью по механическим свойствам и плотности.

Разновидности кокилей показаны на рисунке 6.

Рисунок 6.

А - вытряхной;

Б - с горизонтальной плоскостью разъема;

В - с вертикальной плоскостью разъема;

Г - створчатый с вертикальной плоскостью разъема;

Д - створчатый с горизонтальной плоскостью разъема.

Литье в кокиль относится к трудно и материал сберегающим, мало операционным и малоотходным технологическим процессам. Оно улучшает условия труда в литейном производстве и уменьшает воздействие на окружающую среду.

К недостаткам кокильного литья следует отнести высокую стоимость кокиля, трудность получения тонкостенных отливок в связи с быстрым отводом теплоты от расплава металлическим кокилем, сравнительно небольшое число заливок при изготовлении в нем стальных и чугунных отливок.

Задание 2