Процесс волочения заключается в протягивании заготовки через постепенно сужающееся отверстие в инструменте (волоке). Этим способом получают тончайшую проволоку диаметром до 0,005 мм, прутки диаметром до 100 мм и трубы диаметром 0,5-400 мм.

При волочении поперечные размеры заготовки уменьшаются, а длина увеличивается. Размеры сечения получаются точными (4-2-й класс), а качество поверхности высоким (7-9-й класс чистоты). Отсутствуют потери металла в виде стружки.

Волочением обрабатываются стали всех марок, цветные металлы и их сплавы.

Технологический процесс волочения состоит из следующих операций.

1. Предварительная термическая обработка заготовки с целью снятия наклепа и получения необходимой структуры металла. В качестве такой обработки применяется отжиг или патентирование (нагрев металла до температуры выше критической и последующее охлаждение в расплавленных солях или свинце, имеющих температуру 450-500 0С).

2. Заострение концов заготовки, для того чтобы можно было протянуть ее сквозь волоку и захватить клещами волочильного стана.

3. Очистка от окалины механическим, химическим или электрохимическим способом. Наибольшее распространение получил химический метод, заключающийся в травлении заготовок в растворах серной или соляной кислоты, а также в смесях кислот, Протравленные заготовки тщательно промываются водой, сначала горячей, а затем холодной.

4.. Под смазочный слой должен хорошо удерживать смазку и препятствовать налипанию металла на инструмент.

При желтении поверхность заготовки покрывается тонким слоем гидрата окиси железа (желтого цвета).

Меднение производится погружением заготовки в раствор медного купороса, при этом на ней осаждается тонкий слой меди.

Фосфатирование представляет собой процесс получения пленки фосфата на поверхности заготовки. Эта пленка пористая, хорошо удерживающая смазку.

Известкование есть процесс осаждения тонкого слоя извести на поверхности заготовки при погружении ее в кипящий известковый раствор.

5. Волочение в один или несколько проходов, в зависимости от необходимой величины обжатия.

6. Межоперационная и, если необходимо, послеоперационная термическая обработка для снятия наклепа. Если проводится межоперационная обработка, то после нее необходимо снова выполнить подготовительные операции - травление, промывку, сушку, нанесение под смазочного слоя.

7. Отделка готовой продукции: отрезка заостренных концов, разрезка в размер.

Волочение производится через волоки, которые могут быть сплошными, составными, роликовыми. Волока представляет собой кольцо, которое изготовляется из инструментальной стали (для прутков и труб больших диаметров), из твердых сплавов (для профилей мелких и средних размеров) и из алмазов (для волочения тончайшей стальной проволоки). Для увеличения прочности волока запрессовывается в бальную обойму.

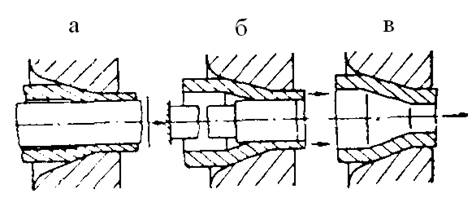

При волочении ряда профилей (квадрат, шестигранник и другие) применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью. Волочение труб с утонением стенок выполняется на коротких неподвижных (рис.7,а) и длинных подвижных оправках (pис.7,б), а также без оправки (рис.7,в) для уменьшения наружного диаметра трубы. В последние годы получили распространение новые методы волочения: с против натягом, с наложением вибраций, с применением ультразвука и другие.

Рис. 7. Волочение труб

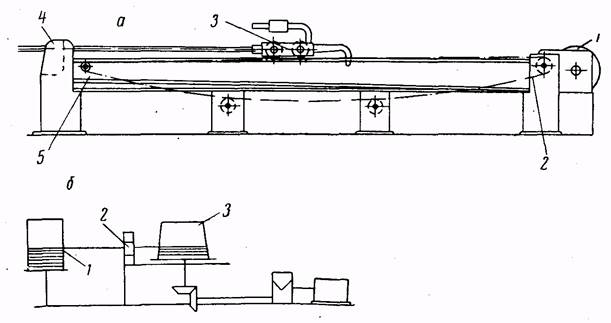

Машины, на которых выполняются операции волочения, называются волочильными станами. Станы подразделяются на цепные и барабанные. У первых обрабатываемый металл имеет прямолинейное движение (рис.7. а), у вторых наматывается на барабан (рис.7. б).

Цепные станы (рис.8, а) имеют станину 5, бесконечную волочильную цепь 2, тележку с захватами 3, стойку для крепления волоки 4, двигатель и редуктор 1. Вращение от электродвигателя через редуктор и звездочку передается волочильной цепи. Заостренный конец протягиваемого прутка про пропускается через волоку, установленную в стойке, и захватывается захватами волочильной тележки. Тележка имеет крюк, которым она сцепляется с волочильной цепью и двигается вместе с ней, протягивая пруток через волок.

Рис.8. Цепной и барабанный волочильный станы

Длина протягиваемых прутков ограничивается размерами станины и не превышает обычно 15 м. Станы строятся с тяговым усилием от 0,5 до 150 т. Скорость волочения 1,5-2 м/сек. Современные станы работают по автоматическому циклу.

Барабанные станы могут быть однократного и многократного волочения. У первых (рис.8, б) процесс идет следующим образом. Бунт проволоки одевается на фигурку 1, заостренный конец проволоки пропускается через волок 2 и закрепляется на тянущем барабане 3. При вращении барабана проволока протягивается через волоку.

2. Опишите технологический процесс изготовления поковки способом горячей объемной штамповки на горизонтально-ковочной машине. При выполнении работы следует: 1) описать сущность процесса штамповки и указать область ее применения; 2) изобразить схему горизонтально-ковочной машины и описать его работу; 3) описать механизацию процесса штамповки.

Горизонтально ковочные машины (ГКМ) изготовляют с усилием по ползуну до 3150 т. Кинематическая схема этой машины изображена на рис. 9.

Горизонтально ковочная машина представляет собой горизонтальный кривошипный пресс, который дополняется боковым механизмом, получающим движение от кулачков 13.

Рис. 9. Кинематическая схема горизонтально ковочной машины.

Главный ползун 6 машины, несущий пуансон 7, приводится движение от кривошипного вала 4 через шатун 5. Движение подвижной щеки вместе с подвижной матрицей 10 осуществляется от бокового ползуна 12 системой рычагов 11. Сам боковой ползун приводится в движение с помощью кулачков 13, сидящих на кривошипном валу 4. Движение на привод передает мотор 1 через клиноременную передачу 2 и маховик 3.

Штампы горизонтально ковочных машин состоят не из двух частей, а из трех: неподвижной матрицы 9, подвижной 10 и пуансона 7, раскрывающихся в двух взаимно перпендикулярных плоскостях, что позволяет штамповать сложные поковки. Матрицы 9 и 10 имеют вертикальную плоскость разъема. Главный ползун 6 и боковой 12 горизонтально ковочной машины в отличие от кривошипных пресс осуществляют движение в горизонтальном направлении.

Схема процесса штамповки на горизонтально ковочной машине представлена на рис. 9. Нагретый до температуры горячей деформирования пруток 4 закладывают в неподвижную матрицу 3 (рис. 10, а и б). Положение конца нагретого прутка определяется упором 2. После включения машины на рабочий ход ползуны машины начинают движение. Подвижная щека вместе с подвижной матрицей 5 подходит к неподвижной матрице 3 до соприкосновения пуансона 1 с выступающим торцом прутка и зажимает пруток. На пути движения пуансона 1 находится упор 2, сблокированный с главным ползуном, к которому прикреплен пуансон 1. При подходе пуансона 1 упор 2 автоматически отходит. При дальнейшем движении ползуна пуансоном 1 происходит высадка прутка, выступающего за пределы зажимной части матрицы, при этом металл заполнит полость матрицы (рис. 10, в).

Рис. 10. Схема высадки на горизонтально ковочной машине.

Достигнув крайнего переднего сложения, ползун двигается в обратном направлении, а пуансон из полости матриц выходит на некоторое расстояние, после чего матрицы раскрываются, а высаженную поковку вынимают или она выпадает из матрицы, после чего пуансон и матрица принимают исходное положение (рис. 10, г). В дальнейшем, смотря по технологическому процессу, можно использовать другую заготовку, повторить на ней ту же операцию или же произвести следующий переход в другом ручье. Каждый переход осуществляется за один рабочий ход.

Формующая полость может быть одновременно в матрице и в пуансоне (рис. 9, в) или только в одном пуансоне (см. рис. 10).

Исходным материалом для штамповки на горизонтально ковочных машинах служит круглый, реже квадратный или прямоугольный прокат повышенной точности. Диаметр круглой заготовки достигает 300 мм.

Работу на горизонтально ковочных машинах механизируют путем применения пневматических подъемников, с помощью которых осуществляют перенос полуфабриката из ручья в ручей устройством монорельсов для подачи заготовки от печи к машине. Работа на этих машинах иногда автоматизируется, т. е. нагретая заготовка подается наклонным транспортером, захватывается механическими клещами и направляется в ручей машины, а затем автоматически передается в последующие ручьи. При такой подаче заготовок работа деформации осуществляется одновременно во всех ручьях штампа.

В настоящее время применяются горизонтально ковочные машины (небольших размеров) с горизонтальной плоскостью разъема (подвижная матрица вверху), этим облегчается возможность автоматизации технологического процесса.

Штамповка на горизонтально ковочных машинах характеризуется высокой производительностью, возможностью изготовлять поковки сложной конфигурации без напусков; малыми отходами металла точностью размеров и чистотой поверхности, и удобством работы.

Конструкции поковок, штампуемых на горизонтально ковочных машинах, весьма разнообразны, однако наиболее удобными для штамповки являются поковки, имеющие форму простых или усложненных выступами или впадинами тел вращения (рис. 11). Изготовление таких деталей на ГКМ рентабельнее, чем на молоте.

Рис. 11. Типовые поковки для штамповки на ГКМ.

Основной операцией при изготовлении поковок на этой машине является высадка, часто сопровождающаяся прошивкой, но возможны и др.

При конструировании поковок, изготовляемых на ГКМ, необходимо соблюдать следующие правила:

Предусматривать штамповочные уклоны: а — на цилиндрических участках поковки (рис. 12, а), высаживаемых в полости, длиной более половины диаметра не менее 0,5° на сторону; б — на буртиках (рис. 12, б), формуемых в глубоких круговых впадинах матриц — 0,5 ÷ 1,5° на сторону; в — глубокие несквозные полости, прошиваемые пуансоном, когда металл необходимо направить на образование буртика, стенки должны иметь уклон 0,5 ÷ 3°, (рис. 12, в).

Переходы с одной поверхности на другую выполняются по радиусам величиной не менее 1,5 ÷ 2 мм.

Толщина стенок деталей со сквозными отверстиями или глубокими полостями принимается не меньше 0,15 наружного-диаметра (рис. 12, г).

При получении полостей в поковках необходимо избегать сужения их в продольном направлении для обеспечения свободного течения металла навстречу пуансону (рис. 12, д).

Избегать конической формы выемок (рис. 12, е) и хвостовиков.

Рис. 12. Конфигурации поковок, которые должны быть учтены при их изготовлении на горизонтально ковочных машинах

Задание 3

Опишите сущность процесса контактной шовной (роликовой) сварки. Укажите методы контроля качества сварного шва.

В соответствии с ГОСТ 2601-84 контактной сваркой называется сварка с применением давления, при которой используется теплота, выделяющаяся в контакте свариваемых частей при протекании электрического тока.

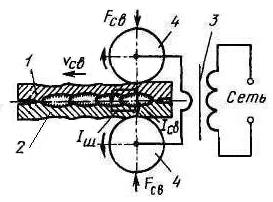

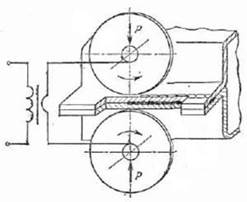

Рис.13 Схема процесса.

При шовной сварке (рис.13) получают сварное соединение между вращающимися дисковыми электродами, которые к свариваемым деталям подводят ток и передают на них силу сжатия. При шовной сварке также необходимо образование литого ядра в каждом месте сварки. Все точки (с перекрывающимися или не перекрывающимися литыми ядрами) образуют сварной шов прямо- или криволинейной формы.

Первой стадией процесса является сжатие деталей электродами с целью формирования сварочной цепи и создания оптимальных электрических контактов электрод - деталь и деталь - деталь в зоне сварки.

Вторая стадия процесса начинается с момента протекания сварочного тока через свариваемые детали. В начальный период протекания тока наибольшее количество теплоты выделяется в контакте деталь – деталь, так как его сопротивление наибольшее. Это приводит к интенсивному нагреву приконтактных слоев металла и их пластическому деформированию под действием силы.

Третьей стадией процесса сварки является кристаллизация жидкого металла ядра, которая начинается после выключения сварочного тока. Кристаллизация протекает в условиях замкнутости объема ядра под действием сжатия и охлаждения со стороны электродов. Сила сжатия на стадии кристаллизации ядра называется ковочной.

Достоинства:

Высокая производительность; образование герметичных соединений без вспомогательных материалов; простота технологического процесса; минимальные остаточные деформации (в пределах 10%); практически отсутствуют коробления и зона термического влияния; легкость механизации и автоматизации.

Недостатки:

Узкий диапазон свариваемых толщин (0,1…5 мм); ограничение по видам соединения (в основном нахлесточые) и геометрии шва (прямолинейные, кольцевые швы); невозможность сварки деталей сложной формы (т.к. необходимо место для роликов); шунтирование тока.

Качество соединений, выполненных контактной сваркой, определяется в основном наличием сплошной металлической связи по заданной площади соединения. При точечной, шовной и в большинстве случаев при рельефной сварке эта площадь оценивается размерами зоны взаимного расплавления деталей. При стыковой сварке металлическая связь должна быть установлена по всей площади торцов соединяемых деталей. Невыполнение этих требований влечет образование не проваров. Не провары, несплошности (трещины, раковины), выплески, недопустимые изменения свойств металла, а также несоблюдение установленного внешнего вида, формы и расположения швов квалифицируются как дефекты.

Существующий уровень технологии и сварочного оборудования не может гарантировать полное отсутствие дефектов в сварных соединениях. Их возникновение связано с воздействием на процесс сварки различного рода случайных возмущений, которые обычно разделяют на возмущения от произвольных отклонений технологических факторов (величины сборочных зазоров, размеры рабочей поверхности электродов, показатели качества подготовки поверхности деталей, отсутствие надежного закрепления деталей в зажимах стыковой машины и т.п.) и на возмущения от произвольных колебаний электрических и механических параметров сварочного оборудования в процессе сварки.

Список литературы

1. А.М.Дальский,Технология конструкционных материалов. Учебник для вузов. М.:, "Машиностроение", 1977г.

2. Н. Д. Титов, Ю. А. Степанов Технология литейного производства. М. «Машиностроение», 1974.

3. Косилова А.Г. Справочник технолога-машиностроения т.1 [Текст] // Москва Машиностроение. - 1986г.

4. Косилова А.Г. Справочник технолога-машиностроения т.2 [Текст] // Москва Машиностроение. - 1986г.

5. ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров,

массы и припуски на механическую обработку [Текст] // М.: Изд-во стандартов, 1989.

6.Бурчаков Ш.А. Технология машиностроения (2003)