Технология сварки в авиационном производстве

Учебное пособие к лабораторным работам

С.А.Ситников, Р.Г.Тазетдинов, Федотенков Г.В.

ПРЕДИСЛОВИЕ. ИСТОРИЯ И КЛАССИФИКАЦИЯ МЕТОДОВ СВАРКИ

Сварка это технологический процесс, направленный на получение монолитного соединения, которое возникает в случае установления связей между атомами (молекулами) свариваемых деталей на границе их раздела, аналогично связям, действующим в твердом теле.

История сварки. Сварка возникла на самых ранних этапах развития человеческой цивилизации. Археологические раскопки позволяют однозначно утверждать, что уже в начале Бронзовой эры применялась сварка пластичных металлов в холодном состоянии путем приложения деформирующих усилий. Этот первый вышедший из древнего периода (8 - 7-м тысячелетии до н.э.) способ холодной сварки получил развитие в настоящее время для соединения медных, алюминиевых проводов, оболочек кабелей связи, морозильных камер холодильников и т.д. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялись так же литейная сварка: соединяемые детали заформовывали, подогревали, и место соединения заливали заранее приготовленным расплавленным металлом.

Появление бронзы – сплава меди и олова – заставило древних умельцев приняться за разработку новых методов соединения отдельных элементов вместе. Бронза обладает высокой твердостью, прочностью, сопротивлению истиранию, однако достаточно низкая пластичность не позволяла применять холодную сварку для соединения отдельных заготовок. Таким образом, появилась насущная необходимость в использовании дополнительного нагрева при кузнечной (горновой) сварке. Особенно высокого развития и большого разнообразия достигла техника кузнечной сварки в железном веке. Железо не просто расширило ассортимент материалов, которые люди уже использовали для своих нужд, но и осуществило большое влияние на все основные виды деятельности человека. Древние изделия из железа относятся к IV в. до н. э. и найдены в Египте. В начале железного века кузнецы уже умели делать оружие и предметы быта из железа. При этом масса изделий намного превышала то количество металла, которое за одну плавку могли выдать металлурги, поэтому, отдельные заготовки соединяли в монолит, а сам процесс получения железной заготовки наполовину состоял из кузнечной сварки. До появления в конце XV века пушек отлитых из бронзы, артиллерийские орудия выковывали из железа. Их изготавливали следующим образом:

1) Выковывали железный лист из крицы. (Крица - рыхлый ком размягченного губчатого железа в смеси с шлаком и частицами несгоревшего угля, образующийся при плавке железной руды при температурах до 1300 °С);

2) Скручивали лист на железной оправке в трубу;

3) Сваривали трубу продольным швом внахлестку;

4) На полученную трубу наваривали одну или две трубы, так чтобы продольные швы располагались в разных местах.

Так как полученные заготовки получались короткими, то для получения достаточно длинного ствола орудия несколько таких заготовок соединяли между собой также при помощи сварки. Для этого соответствующие концы труб выковывались в виде внутреннего и наружного конуса, соединяли и сваривали их внахлестку. В казенную часть ствола вваривали коническую железную заглушку, а рядом прорубалось запальное отверстие.

Кузнечная сварка металлов продолжала развиваться. В 19 веке в промышленности она была частично механизирована. Ручной труд молотобойца был заменен работой машин, т.е. стали применяться механические молоты. Значительно улучшилась конструкция печей для нагрева свариваемых деталей, заменивших примитивные кузнечные горны. Печи переводятся на твердое, жидкое и газообразное топливо. Кузнечная сварка находила применение при производстве стальных труб с прямолинейным продольным нахлесточным швом, а также спирально – шовных труб. Применялась такая сварка и при ремонте клепаных конструкций (рамы паровозов, корпуса судов), когда доступ (по крайней мере с одной стороны) после их сборки был возможен. Кроме того, продолжалось ее применение для производства инструментов, орудий труда и т.д. Однако во многих отраслях производства кузнечная и литейная сварка ввиду ограниченных возможностей пламени, уже не удовлетворяла возросшим требованиям техники. Крупногабаритные конструкции и сложные по форме изделия невозможно было равномерно нагреть пламенем и успеть проковать или полностью залить стык до его остывания.

В начале 19 века на основе достижений в области химии, физики и электротехники в развитии сварки произошел качественный скачок, результатом которого было появление новых способов сварки, являющихся основ0ой современной сварочной техники.

В 1802 г. русский ученый Василий Владимирович Петров открыл электрический дуговой разряд и указал на возможность использования его для расплавления металла. На Западе принято считать, что первым в этом был английский ученый Хамфрей Дэйвис, работы которого в этой области также относятся к началу XIX века. В 1882 г. русский инженер Николай Николаевич Бенардос открыл способ электродуговой сварки металлов неплавящимся угольным электродом, который по существу стал прообразом сварки неплавящимся электродом в среде защитных газов (наиболее применяемый вариант – аргонодуговая сварка). Сварка в среде защитных газов широко применяется при изготовлении конструкций из углеродистых, легированных, нержавеющих и теплостойких сталей, жаропрочных, алюминиевых, магниевых, титановых, медных и никелевых сплавов, активных тугоплавких и других металлов с толщиной материала от десятков микрон до десятков миллиметров. При этом в зависимости от толщины свариваемого металла используется сварка вольфрамовым электродом с присадкой и без присадки или сварка плавящимся электродом. В качестве защитных газов используются аргон, гелий, углекислый газ, водород, азот.

Несколькими годами позже (в 1888 г.), другой русский инженер Николай Гаврилович Славянов предложил производить дуговую сварку плавящимся металлическим электродом, кроме того, он создал первый сварочный генератор, предложил флюсы, позволяющие получить высококачественные сварные швы. Работы Н.Г.Славянова и других ученых были использованы шведским инженером Оскаром Кельбергом, который в 1907 году создал первый покрытый электрод. Таким образом, были заложены основы для применения в промышленности ручной дуговой сварки. При этом использовался постоянный ток, получаемый от сварочных генераторов. Сварку на переменном токе стали применять, начиная с 20-х годов XX-го столетия. Ручная дуговая сварка до сих пор широко применяется при изготовлении сварных конструкций из различных металлов и сплавов толщиной от 2 до 30 мм, при монтажных, ремонтных и восстановительных работах в мелкосерийном производстве. Применяют для получения коротких швов, в том числе криволинейных. Сварку ведут в любых пространственных положениях, а также в труднодоступных местах, где затруднительно использование других способов сварки.

Контактная сварка — высокопроизводительный процесс получения неразъемных соединений металлов — была открыта и впервые применена для соединения металлов в 1856 г. английским физиком Уильямом Томсоном (Кельвином). Позднее, в 1877 г. тот же способ сварки предложил, независимо от своего предшественника, Э. Томсон из США. Если У. Томсон и Э. Томсон создали контактную стыковую сварку сопротивлением, то в 1877 г. уже в России Н.Б. Бенардос стал изобретателем контактной точечной сварки. Точечная сварка получила широкое распространение в промышленности, особенно при массовом производстве штампосварных конструкций в автомобиле- и авиастроении, космической технике, сельскохозяйственном и транспортном машиностроении, строительстве, а также в приборостроении при создании миниатюрных и прецизионных узлов и изделий электронной техники, средств связи и управления.

Практически одновременно с разработкой электрических методов сварки, велась непрерывная работа над развитием применения в сварке пламени, как источника нагрева. Во Франции в 1895 году ученый Ле-Шателье получил пламя с температурой до 31500C. Для получения пламени он применял сжигание ацетилена с кислородом. В 1903 году французскими учеными Фуше и Пикаром была сконструирована первая в мире горелка для газопламенной сварки. Промышленные предприятия начали применение ацетиленокислородной сварки с 1906 года, когда появились достаточно надежные конструкции ацетиленовых генераторов. Хотя уже тогда была известна дуговая электросварка, газовое пламя получила широкое распространение для сварки технологического оборудования, газопроводов и других конструкций.

Применение ручной электродуговой и газопламенной сварки в конце XIX в. столкнулось с серьезной проблемой – необходимостью соединения элементов с большими площадями сечения: рельсы, массивные балки и т.д. Недостатки известных способов сварки оказались серьезным препятствием для решения данной задачи. Эти методы позволяли выполнять швы высотой до 3-5 мм, а при многослойной сварке накапливались дефекты. Как это часто бывает, сложная техническая задача была решена на принципиально новой основе – с помощью термитной сварки. Термитная сварка, технологический процесс, при котором зазор между соединяемыми деталями, предварительно нагретыми до 400-700°С, заполняется металлическим расплавом, полученным при сгорании термита. Термит (термитная смесь) (от греч. therme - жар, тепло), порошкообразная смесь алюминия (реже магния) с оксидами различных металлов (обычно железа), интенсивно сгорающая при воспламенении с выделением большого количества теплоты. Термитная сварка оказалась наиболее выгодной для соединения деталей с площадью сечения более 5 см2. На сварку стыка уходило около 10 минут. Ее начали применять в судостроении (валы, гребные винты, якоря), машиностроении (рамы, фундаменты, ступицы) и других отраслях техники. Этот вид сварки оказался настолько удачным, что в наше время активно применяется в случаях:

· Когда необходимо сварить друг с другом стержни металлической арматуры, имеющие большой диаметр (например, установленных в больших блоках различных гидросооружений).

· Ремонтно-восстановительных работ на различных частях крупного металлургического и металлообрабатывающего оборудования (элементах прокатных станов, роторных валах, кузнечных прессах, изложницах, шлаковых поддонах, ковшах и т.д.).

· Сварочных работ в транспортной сфере (сварка трамвайных рельсов и приварка металлических соединений к железнодорожным рельсам) и в электротехнической отрасли (сварка электрических кабелей и проводов).

Начало широкой механизации и автоматизации электросварочных процессов было связано с созданием в 1939—1940 гг. под руководством академика Е.О. Патона (ИЭС им. Е.О. Патона АН УССР) способа «скоростной автоматической сварки голым электродом под слоем флюса» (автоматическая дуговая под флюсом, АДФ). Этот способ и сегодня остается самым экономичным и высокопроизводительным процессом, обеспечивающим получение сварных швов высокого качества. При этом недостатки АДФ, такие как возможность сварки под флюсом только в нижнем положении при наклоне изделия не более, чем на 10-15° от горизонтали, с целью предупреждения отекания расплавленного металла и флюса и невозможность (или нецелесообразность) сварки тонколистового металла толщиной менее 3 мм присущих автоматической дуговой под флюсом, практически полностью были устранены после разработки автоматической сварки в защитных газах. При этом виде сварки вместо флюса используется защитный газ, подаваемый в зону горения дуги под небольшим избыточным давлением, защищающим расплавленный металл от контакта с воздухом. В СССР этот процесс разрабатывался в НИАТ (Научно-исследовательский институт авиационной технологии (г. Москва)), сначала с применением неплавящегося вольфрамового электрода, а в конце 40-х годов XX в. — и плавящегося. Оба эти автоматизированных метода имеют стратегическое значение при серийной сборке конструкций авиационно-космической техники.

Разработка электрошлаковая сварки была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР (г.Киев) во главе с Г.З. Волошкевичем. Важнейшим следствием всех этих работ стало решение проблемы качественной и высокопроизводительной однопроходной сварки металла практически неограниченной толщины. Эффективность процесса оказалась огромной. При помощи этой технологии сваривают крупногабаритные детали в судостроении (корпуса, несущие конструкции), в химическом и тяжелом машиностроении (сосуды, станины мощных прессов, валы крупных гидротурбин, прокатное оборудование, реакторные колонны и др.), в котлостроении и мостостроении.

Первые случаи сварки взрывом металла были зафиксированы в 1944—1946 гг. М.А. Лаврентьевым с сотрудниками в Институте математики АН УССР (г. Киев) при проведении экспериментов с кумулятивными взрывами. В 50-е годы XX в. в связи с бурным развитием новой техники и применением энергии взрыва для штамповки, прессования и упрочнения металлов появилась возможность выполнять пробные эксперименты по осуществлению сварки взрывом. Было установлено, что при осуществлении нормального соударения твердых тел качественное соединение не обеспечивается. В 1964 г. американские ученые Г. Кован, А. Хольцман и Дж. Дуглас запатентовали способ сварки пластин при косом их соударении, осуществляемом плоским зарядом взрывчатых веществ. Одновременно с американским исследователями начиная с 1961 г. сотрудники Института гидродинамики Сибирского отделения АН СССР (г. Новосибирск) В.С. Седых, А.А. Дерибас, Е.И. Бигенков и Ю.А. Гришин исследуя закономерности сварки взрывом пришли к созданию так называемой «угловой схемы». Благодаря возможности создания прочных сварных связей между поверхностями металлических деталей на огромных площадях без развития объемной диффузии, сварка взрывом используется при изготовлении сложных металлических конструкций, композиционных сутунок и слябов с идеально прочными сварными швами между изделиями из разных типов металлов. Также возможно применение метода в изготовлении сплошных и полых цилиндрических композиционных заготовок, в изготовлении облицовок и деталей машин и в прокатке листового металла.

Способ диффузионной сварки в вакууме был разработан в 1953 г. Н.Ф. Казаковым (МАТИ, г. Москва). Значительную роль в дальнейшем развитии этого способа сыграли работы ряда научно-исследовательских институтов — Института металлургии им. А.А. Байкова (М.Х. Шоршоров), ЦНИИТМАШа (А.С. Гельман), ИЭС им. Е.О. Патона (Б.С. Касаткин, А.И. Макар) и других организаций. Этот процесс успешно применяют при изготовлении различных машин, приборов и другой новой техники. Этим способом освоена сварка около 400 композиций металлов, сплавов и неметаллических материалов.

О возможности нагрева тел при трении известно с древнейших времен. Использование же выделяемого в этом случае тепла для сварки металлов было впервые практически осуществлено токарем-новатором А.И. Чудиковым, сварившим встык два стержня из низкоуглеродистой стали на токарном станке. Работы по изучению этого процесса, промышленному его применению также впервые в мире начались в 1956 г. во ВНИИЭСО (г.Санкт Петербург). Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Ультразвуковая сварка (УЗС) — сварка, источником энергии при которой являются ультразвуковые колебания. впервые была предложена для сварки металлов в Германии в 1936-37г.г., а работы по созданию оборудования и технологии УЗС начались в США в начале 50-х годов. В СССР первые работы по УЗС металлов появились в 1958 году. Метод нашел применение в таких отраслях как приборостроение, микроэлектронике, производстве пластиковых оболочек, производстве пластмассовых изделий. Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Способ электронно-лучевой сварки (ЭЛС) возник во Франции и СССР почти одновременно в 1957—1958 гг. и связан с именами французского ученого Д.А. Стора (Комиссариат по атомной энергии, CEA) и русского ученого Н.А. Ольшанского (МЭИ). У истоков появления ЭЛС стояли также К.Г. Штайгервальд (ФРГ) и Б.А. Мовчан (ИЭС им, Е.О. Патона). В этом типе сварке при соударении электронов, собранных в пучок малого диаметра с изделием происходит их торможение с преобразованием кинетической энергии в тепловую, что вызывает нагрев металла в месте сварки до высокой температуры вплоть до температуры кипения (испарения). Электронный луч с высокой плотностью энергии обычно используется для сварки тугоплавких и теплопроводных металлов и деталей больших толщин (до 200 мм). При сварке же легкоплавких и легкоиспаряющихся металлов (например, алюминия, магния) и деталей небольшой толщины применяют луч с малой плотностью энергии, а иногда с импульсным нагревом, когда действие луча на изделие чередуется с паузами.

Открытие в 1952 г. нового принципа генерации и усиления света физиками Н.Г. Басовым, А.М. Прохоровым (СССР) и Ч. Таунсоном (США), получившими за это открытие Нобелевскую премию, позволило создать Т. Майману (США, 1960 г.) первый оптический квантовый генератор — лазер на рубине. Лазер получил свое название по первым буквам английской фразы — «Light-Amplification by Stimulated Emission of Radiation» («Усиление света путем стимулированного излучения»). Активные разработки в области лазерных устройств (в том числе и лазерной сварки) во многих странах привели к появлению в семидесятых годах 20 века как твердотельных (рубин, неодимовые стекла и др.), так и газовых лазеров, использующих в качестве излучателей газы и газовые смеси (инертные газы, углекислый газ, смесь СО2 — N2 — Не и др.). В девяностые годы к ним добавили светодиодные и волоконные лазеры (Гапонцев В.П., НТО «ИРЭ-Полюс», г. Фрязино). Наибольшее применение лазерная сварка нашла в производстве изделий электронной, радиотехнической промышленности, в точном приборостроении, при получении микроминиатюрных элементов (приварка выводов к тонкопленочным схемам, микромодулям, полупроводниковым устройствам и др.).

В конце 60-х годов XX в. ряд сотрудников МАТИ, руководимых проф. Г.Д. Никифоровым, разработали процесс сварки и пайки сфокусированной лучистой энергией от мощных источников света. Оптический источник тепла, или световая сварка позволяет сваривать не только металлы, но и стекло, керамику, пластмассы.

Итак, сварка имеет за плечами не менее десяти тысяч лет непрерывного развития, насчитывая в своем составе не менее 60 методов. В настоящее время производство авиационно-космической техники невозможно без использования различных технологий сварки, используемых для производства фюзеляжей самолетов и корпусов ракет, двигателей, прецизионных приборов, а также технологической оснастки различного назначения. Сборка при помощи сварки в общей трудоемкости изготовления авиационной техники составляет не менее 40-50%. Также сварка используется для ремонта трещин на элементах авиационной техники. Так как любой самолет в течение одного полета подвергается воздействию вибрации, перепаду атмосферного давления, перепаду температур, знакопеременных механических нагрузок, то появление трещин, как на силовых, так и несиловых элементах его конструкции практически неизбежно. И, если замена всего поврежденного агрегата экономически нецелесообразна, то для устранения трещин зачастую используется именно сварка. Однако большие габариты и сложность конструкций, необходимость получения соединений металлических и неметаллических материалов, а также сварка таких материалов как титановые, алюминиевые, хромоникелевые сплавы, нержавеющая сталь и т.п., обладающих специфическими механическими и физическими свойствами, сильно усложняет процесс, требует глубокого знания технологического материаловедческого и экономического аспектов этого процесса. Началу ознакомления студента с многоаспектной проблематикой применения сварки в авиационно-космической технике может послужить ответственное проведение им лабораторных работ по курсу «Сварка».

Классификация методов сварки. В соответствии с ГОСТ 2601—84 сваркой металлов называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. Процесс любого вида сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между материалами соединяемых поверхностей.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (например, у металлов это около 4 Ангстрема). Однако соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин получить хороший контакт в обычных условиях невозможно. Именно поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления.

На второй стадии сварки осуществляется электронное взаимодействие между атомами (молекулами) соединяемых поверхностей. В результате поверхность раздела между деталями исчезает, и образуются либо атомные металлические связи (при сварке металлов), либо ковалентная или ионная связи (при сварке неметаллов). Но и на второй стадии сварки межатомные (межмолекулярные) связи могут установиться между свариваемыми поверхностями только тогда, когда соединяемые атомы (молекулы) получат энергию извне. В результате затраченной энергии атомы получат соответствующее смещение (движение), позволяющее им занять в общей атомной решетке устойчивое положение, т. е. достигнуть равновесия между силами притяжения и отталкивания. Эту энергию, вносимую извне, называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Таким образом, исходя из физической сущности процесса образования сварного соединения различают три класса сварки: термическая сварка, механическая сварка и термомеханическая сварка (см. Табл. 1.1).

| Таблица 1.1 – Классификация сварки в соответствии с видом энергии активации | |||||||

|

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну. Расплавление металла способствует его объединению в единое целое, так как окислы на его поверхности или диссоциируют, или частично растворяются в металле, выгорают жировые загрязнения, исчезают неровности металла, и его поверхность становится идеально гладкой, как у всякой жидкости под влиянием сил поверхностного натяжения. После прекращения поступления тепла к сварочной ванне (удаление источника тепла или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упругопластические деформации, вызывающие разрушение окисной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

При термомеханических методах сварки металл в месте соединения деталей нагревается от внешних источников тепла до температуры плавления или пластического состояния. Нагревание позволяет снизить удельное давление, уменьшить величину минимальной относительной деформации, необходимой для сварки.

Кроме того, существует классификация видов сварки и по другим признакам:

а) Способу защиты металла в зоне сварки (сварка на воздухе, в вакууме, в защитном газе, под флюсом и т.п.);

б) Непрерывности сварки (непрерывные и прерывистые, т.е. импульсные процессы);

в) Степени механизации (ручная, механизированная, автоматическая);

г) Технологическим (по виду электрода, виду дуги, роду сварочного тока, полярности, типу и количеству электрических дуг и т.п.).

ОСОБЕННОСТИ ПРИМЕНЕНИЯ СВАРКИ ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ

Различия в способах образования монолитного соединения при сварке плавлением и давлением в определенной степени определяют подход к выбору их при изготовлении сварных конструкций.

Методы сварки плавлением получили широкое распространение благодаря их преимуществам по сравнению с другими методами:

1. Возможностью сварки в монтажных и цеховых условиях.

2. Разнообразием применяемых типов соединений.

3. Широкими возможностями сварки конструкций различных габаритов.

4. Широким диапазоном свариваемых толщин металла – от нескольких микронов, например при сварке световым лучом, до 1 м и более – при электрошлаковой сварке.

5. Возможностью изменения химического состава наплавленного металла. При сварке плавящимся электродом можно изменить химический состав наплавленного металла, применяя сварочные проволоки различных марок и внося легирующие элементы в электродное покрытие или флюс. Это широко используется при сварке низколегированных и легированных сталей.

6. Возможностью сварки швов в любых пространственных положениях.

Сварка плавлением, однако, имеет и ряд недостатков:

1. Кристаллизация металла шва протекает при растягивающих напряжениях, что является одной из причин образования трещин.

2. Необходима защита металла шва от воздействия атмосферы. Если не принимать каких-либо мер по его защите, то наплавленный металл будет иметь по сравнению с основным весьма низкие механические свойства, и прежде всего пластичность. Создание шлаковой и газовой защиты, применение вакуума уменьшают влияние атмосферы на металл или исключают его полностью.

3. Возможно образование (особенно при сварке разнородных металлов) в наплавленном металле хрупких интерметаллических включений, ликваций, примесей в шве. Степень ликвации, как и само количество включений в металле, а также их расположение в шве влияют на прочность сварных конструкций. Примеси часто являются причиной возникновения трещин при сварке.

4. Образуются напряжения и деформации при сварке.

5. Изменяется структура основного металла под влиянием нагрева при сварке.

Методы сварки давлением (термомеханические и механические) имеют определенные преимущества по сравнению с методами сварки плавлением.

1. Значительно расширен диапазон свариваемых материалов, в том числе разнородных металлов, а также неметаллических материалов, за счет исключения в ряде случаев возникновения интерметаллидов, трещин, пористости, деформаций сварных узлов, связанных с разницей в термических коэффициентах линейного расширения (ТКЛР) разнородных материалов.

2. Снижаются негативные изменения структуры основного металла, (отсутствует рекристаллизация, рост зерна, межкристаллитная коррозия, характерные для сварки плавлением), хотя упругопластические деформации, необходимые при сварке без нагрева, приводят к некоторому физическому упрочнению металла шва и прилегающих к нему участков, что ухудшает его пластичность.

3. Применение термомеханических и механических методов позволяет снизить энергопотребление при сварке и (в большинстве случаев) позволяет отказаться от затрат на организацию защиты металла от окисления. Также облегчается механизация и автоматизация, за счет чего достигается высокая производительность.

Все это предопределило достаточно широкую область применения способов сварки давлением при производстве летательных аппаратов, приборов и деталей радиоэлектроники.

В то же время некоторые особенности указанных технологических процессов, связанные в основном с необходимостью использования при сварке значительных усилий и невозможностью варить сплавы с низкой пластичностью ограничивают их применение в ряде конструкций.

Основой для написания данного пособия послужило «Меетодическое пособие»ном. В пособии приведены пять лабораторных работ для ознакомления студентов с критически важными аспектами сварочного производства. Номера работ и методика их проведения практически полностью сохранены в соответствии с разработанным еще в 50-е годы XX века циклом лабораторных работ по курсу «Сварка». Тематика работ охватывает проблематику сварки изделий методами Термического (работа №1, №2, №3), Механического (работа №4) и Термомеханического класса сварок (работа №5).

Работа I. СПОСОБЫЗАЩИТЫРАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ СВАРКЕ

Цель работы – ознакомление студентов с процессами взаимодействия расплавленного металла с окружающей средой при сварке плавлением и способы его защиты.

ВВЕДЕНИЕ

При сварке термического класса образование сварного соединения происходит за счет расплавления соединяемых кромок. Мощные высококонцентрированные источники тепла нагревают свариваемые металлы до температуры, значительно превышающей температуру плавления. Как известно, многие металлы в расплавленном состоянии активно взаимодействуют с окружающей средой. В результате этого взаимодействия снижаются механические свойства сварного соединения. Расплавленный металл поглощает кислород, азот и водород. Азот в зону сварки в основном попадает из воздуха. Источниками кислорода и водорода являются воздух, сварочные материалы, защитные газы, а также окислы на поверхности свариваемых металлов. Увеличение содержания кислорода, в низкоуглеродистой стали с 0,01-0,02% до 0,2% снижает относительное удлинение δ на 30%, а ударную вязкость αП - более чем на 40%. Aзот в этой стали снижает пластические свойства, но повышает прочность, что приводит к охрупчиванию сварного соединения.

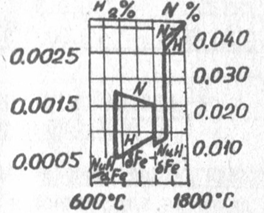

Влияние кислорода и азота на механические свойства металла показано на Рис. 1.1 и 1.2. Азот и водород могут способствовать образованию пористости. С повышением температуры нагрева металла растворимость азота и водорода возрастает (рис. 1.3). При пресыщении газом в металле могут образовываться газовые пузыри, и если они не успевают выделиться до затвердевания металла, образуется пористость.

В ряде случаев попадание водорода в зону сварки приводит к образованию холодных трещин.

|

|

| Рисунок 1.1 | Рисунок 1.2 |

Для защиты вредного влияния этих газов на практике используются три способа защиты расплавленного металла: шлаковую, газовую и вакуумную.

| Применение специальных электродных покрытий, сварочных флюсов обеспечивает шлаковую защиту при ручной дуговой сварке, автоматической сварки под слоем флюса и электрошлаковой сварке. Электродное покрытие или флюс под влиянием высокой температуры электрической дуги расплавляется и образует определенное количество шлака, которое равномерно распределяется над расплавленным металлом, предохраняя его от взаимодействия с воздухом. |

|

| Рисунок 1.3 |

Для газовой защиты применяют инертные газы аргон или гелий или их смесь. Этот способ защиты нашел широкое применение в промышленности. Аргонодуговая и гелиодуговая сварка используется для соединения деталей из легированных сталей, алюминиевых сплавов, титановых и тугоплавких металлов и сплавов, меди и других материалов.

При сварке малоуглеродистых сталей в качестве защитного газа применяется углекислый газ.

В связи с развитием новой техники значительно возросли требования к качеству сварных соединений, а применение тугоплавких и химически активных металлов и сплавов, таких, как цирконий, тантал, молибден и др., потребовало применения более совершенной защиты, чем шлаковая и газовая. Это объясняется тем, что металлы, обладающие более высокой химической активностью при повышенных температурах, взаимодействуют с вредными примесями защитной среды, в результате чего образуются химические соединения, ухудшающие механические свойства металла шва. Данные о содержании кислорода и азота в аргоне в вакуумной камере приведены в Табл. 1.1.

| Таблица 1.1 | ||||||||||||||||||

|

МЕТОДЫСВАРКИ ТЕРМИЧЕСКОГО КЛАССА С ИСПОЛЬЗОВАНИЕМ ШЛАКОВОЙ ЗАЩИТЫ

Ручная дуговая сварка. Источником тепла при ручной дуговой сварке является электрическая дуга 2 (См. рис. 1.4), горящая между двумя электродами.

| Одним электродом служит металлический стержень с нанесенным на него покрытием 1, а вторым – свариваемые детали 4. Температура в дуговом промежутке в зависимости от величины сварочного тока может составлять 6000 – 150000 К. Назначение электродного покрытия заключается в следующем: |

| Рисунок 1.4 |

1. Создавать шлаковую и газовую защиту расплавленного металла 3 сварочной ванны. Для шлаковой защиты в покрытие вводят мел, мрамор, полевой шпат, а для газовой – крахмал, древесную муку;

2. Стабилизировать горение дуги 2. Для этого в покрытие вводят вещества с низким потенциалом ионизации такие, как соли калия и кальция (потенциал ионизации соответственно 4,32 В и 6,08 В);

3. Раскислять наплавленный металл. Для этого в покрытие вводят ферросплавы кремния, марганца, алюминия и титана.

4. Легировать наплавленный металл хромом, никелем, марганцем, ванадием и др. в виде ферросплавов.

Обозначение электрода включает указание на его тип и марку, например: УОНИ 13/45-Э42А-4.0Ф. УОНИ 13/45 – марка электрода, Э42А – тип, А – высокие пластические свойства металла шва, 4,0 -диаметр электрода, Ф - тип покрытия в данн