Технологический маршрут ремонта должен быть разработан так, чтобы все дефекты детали могли быть устранены с минимальными затратами времени и средств.

Маршрут ремонта детали

1. Обработка как «чисто» поверхности ø35  для устранения неравномерности износа.

для устранения неравномерности износа.

. Обработка как «чисто» поверхности ø25±0,008 для устранения неравномерности износа.

. Наплавить поверхности ø35  на установке в среде защитных газов.

на установке в среде защитных газов.

. Наплавить поверхности ø25±0,008 на установке в среде защитных газов.

. Точить поверхности ø35  в размер.

в размер.

6. Точить поверхности ø25±0,008 в размер.

5. Разработка технологических операций ремонта поверхности ø35

На данном этапе решается комплекс задач, аналогичный задачам при изготовлении деталей. Он включает: выбор оборудования, выбор технологической оснастки и инструмента, расчёт параметров процесса, расчёт норм времени.

Выбор оборудования, станочных приспособлений.

Способ ремонта для дефекта поверхности ø35  наплавка в среде защитных газов (СО2). Выбираем установку для автоматизированной наплавки УД209 УХЛ-4. В качестве вспомогательного оборудования устанавливаем сварочный трансформатор ВДУ-504. Установка должна иметь приспособления: типовой трехкулачковый самоцентрирующийся патрон по ГОСТ 16886-71 и центр станочный по ГОСТ 8742-75. В стандартной комплектации УД-209 УХЛ-4 предусмотрено наличие универсальной наплавочной головки для подачи наплавочного электрода, флюса и защитного газа. В качестве газа должен быть использован СО2.

наплавка в среде защитных газов (СО2). Выбираем установку для автоматизированной наплавки УД209 УХЛ-4. В качестве вспомогательного оборудования устанавливаем сварочный трансформатор ВДУ-504. Установка должна иметь приспособления: типовой трехкулачковый самоцентрирующийся патрон по ГОСТ 16886-71 и центр станочный по ГОСТ 8742-75. В стандартной комплектации УД-209 УХЛ-4 предусмотрено наличие универсальной наплавочной головки для подачи наплавочного электрода, флюса и защитного газа. В качестве газа должен быть использован СО2.

Расчет режимов наплавки.

Параметрами режима наплавки являются: сила тока I [А], напряжение на дуге U [В], скорость подачи электродной проволоки Vnp [м/ч], шаг наплавки S [мм], толщина наплавляемого слоя h [мм] и частота вращения детали (частота вращения шпинделя станка n) [мин-1].

Исходные данные: диаметр наплавляемой детали D=35 мм, диаметр электродной проволоки d, скорость наплавки Vн, износ детали с припуском на обработку Z.

Износ поверхности ø35 принят 0,006 мм/ст

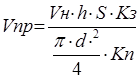

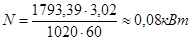

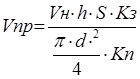

Скорость подачи электродной проволокой в зону наплавки определяют по выражению:

, м/ч

, м/ч

Vн - скорость наплавки, м/ч;

h - толщина наплавленного слоя, мм;

S - шаг наплавки, мм/об;

Кз- коэффициент заполнения шва;

Кп - коэффициент перехода металла проволоки в шов.

Кз = от 0,9 до 0,95

Кп = от - 0,95 до 1,0

Требуемая толщина наплавляемого слоя

h=((Dн-Dф)/2)+Z=(35,012-35)/2+2=2,006 мм,

где Dн, Dф - номинальный и фактические диаметры наплавляемой детали, мм;

Z - припуск на механическую обработку, мм. Обычно Z от 1 до 2 мм, берем Z=2.

По табл. 5.1. (стр. 42, [3]) выбираем диаметр электродной проволоки марки Нп - 30ХГСА, d = 1,2 мм. Сила тока I = 95 А, напряжение на дуге U=20 В.

Скорость наплавки VH=35 м/ч, шаг наплавки S=3 мм/мин.

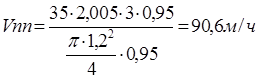

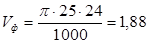

Тогда скорость подачи электродной проволоки Vnp составит:

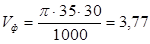

Частота вращения шпинделя станка:

= (1000·Vн)/60π·D;

n= (1000·35)/60· π ·35= 5,31 об/мин

Для настройки наплавочной головки потребуются следующие параметры: смещение электрода с зенита а = 5 мм, вылет электрода b = 10 мм.

Оформим операционную карту наплавки.

Подготовка поверхности детали под наплавку.

Подготовка детали к ремонту наплавкой заключается в очистке её от масел, ржавчины и механической обработке (точить «как чисто»), для устранения неравномерностей износа. Очистка от масел и загрязнений осуществляется протиркой детали ветошью, промывкой в керосине или других моющих растворах.

С целью обеспечения равномерной и определенной толщины наплавляемого слоя поверхность подвергается обработке - механической.

Толщина снимаемого слоя выбирается таким образом, чтобы толщина наплавки после окончательной механической обработки оставалась не менее 0,5-1,0 мм.

Расчёт режимов механической обработки.

При выборе технологического оборудования учитываются габариты обрабатываемой заготовки, технологические маршруты обработки ее отдельных поверхностей, точность обработки, которая должна быть обеспечена на разрабатываемой операции, и другие факторы.

Технические характеристики металлорежущих станков приведены в ([2], стр. 5-65).

Выбираем универсальный токарно-винторезный станок 16К20.

В качестве станочного приспособления для крепления детали выбираем трехкулачковый патрон (ГОСТ 16886-71).

При механической обработке поверхностей деталей после наплавки применяют резцы и фрезы, оснащенные твердосплавными пластинами. Пластины изготовляются из металлокерамики и состоят из карбидных титано-вольфрамо-кобальтовых сплавов.

Размеры, геометрические и конструктивные элементы стандартных режущих инструментов приведены в ([2], стр.114-260).

Выбираем резцы токарные: проходной отогнутый Т5К6 ГОСТ 18879-73, резцы для проточки внутренних отверстий Т5К6 ГОСТ 18879-73 и канавочный специальный Т5К6.

Общие принципы выбора измерительных средств изложены в ([2], стр. 462]. Для единичного и мелкосерийного производства применяют универсальные измерительные средства. Выбираем микрометр МК ГОСТ 66507-89 и штангенциркуль ШЦ-II 0..200 ГОСТ 166-80.

Общие положения по назначению режимов резания и особенности их расчёта при точении, строгании, долблении, сверлении, фрезеровании и других видах обработки приведены в справочнике технолога-машиностроителя ([2], стр. 261-303).

Технологические переходы для МО поверхности ø35  :

:

. Черновое точение.

. Чистовое точение.

. Тонкое точение.

В соответствии с изложенными в справочнике рекомендациями, порядок расчёта режимов резания разобьём на несколько этапов ([2], стр. 265-275):

. Назначается глубина резания t по технологическим переходам:

черновое точение t = 0,9 мм;

чистовое точение t = 0,4 мм;

тонкое точение t = 0,26 мм.

. Назначается подача S и размер державки резца по технологическим переходам:

черновое точение S = 0,6 мм/об;

чистовое точение S = 0,4 мм/об;

тонкое точение S = 0,05 мм/об.

Размер державки резца 25´16 мм.

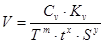

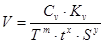

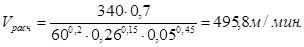

.Определяется скорость резания.

При этом среднее значение скорости резца Т рекомендуется принимать 30-60 м/мин. Поправочный коэффициент Кv, учитывающий влияние состояние поверхности заготовки на скорость резания при черновом точении рекомендуется взять равным 0,5, а для последующих технологических переходов Кv=0,7;

,

,

где:  =60 м/мин.,

=60 м/мин.,  , x=0,15, y=0,45, m=0,20.

, x=0,15, y=0,45, m=0,20.

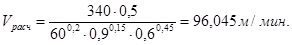

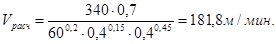

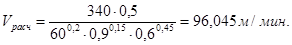

Черновое точение:

Чистовое точение:

Тонкое точение:

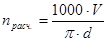

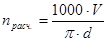

. Определяется частота вращения шпинделя станка n в об/мин.

Расчётная частота вращения шпинделя определяется по формуле:

,

,

где: V- скорость резания м/мин;

d - диаметр заготовки, мм.

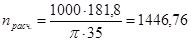

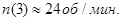

Черновое точение:

об/мин.

об/мин.

Чистовое точение:

об/мин.

об/мин.

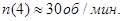

Тонкое точение:

об/мин.

об/мин.

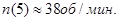

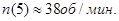

По паспорту станка определяется ближайшая номинальная частота вращения n.

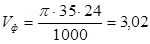

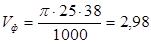

В соответствии с принятой частотой вращения n рассчитывается фактическая скорость резания:

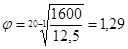

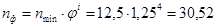

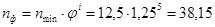

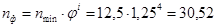

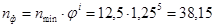

В справочнике приведены число скоростей шпинделя К, наименьшая nmin и наибольшая nmax. Частоты вращения шпинделя, члены ряда частот вращения шпинделя определяются по формуле:

Знаменатель геометрической прогрессии j определяется по зависимости:

Округлим полученное значение до одного из чисел: 1,06; 1,12; 1,25; 1,41; 1,51; 1,78. Выбираем ближайшую меньшую.

;

;  .

.

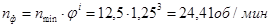

Черновое точение:

.

.

Чистовое точение:

об/мин.

об/мин.

.

.

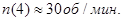

Тонкое точение:

об/мин.

об/мин.

.

.

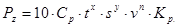

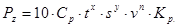

. Определяется составляющая силы резания Рz, которая зависит от режимов резания и геометрических параметров режущей части инструмента. Главный угол в плане и радиус при вершине определяются в соответствии с выбранным инструментом.

,

,

где:  , x = 1,0, y = 0,75, n = - 0,15, Kp=1,15.

, x = 1,0, y = 0,75, n = - 0,15, Kp=1,15.

Так как наибольшие силы резания обуславливаются наибольшей глубиной резания и подачей, то целесообразно провести расчёт только для чернового точения:

.

.

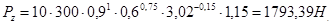

. Определяется мощность резания N:

;

;

7. По найденному значению мощности N проверяют выполнение условия:

, Nприв=N/η

, Nприв=N/η

где Nприв - мощность электродвигателя главного привода. η=0,7

Если условие не выполнено, то корректируются расчётные значения режимов резания (в первую очередь глубина резания).

Nприв=0,08/0,7=0,11кВт

,08<0,11.

6. Разработка технологических операций ремонта поверхности ø25±0,008

На данном этапе решается комплекс задач, аналогичный задачам при изготовлении деталей. Он включает: выбор оборудования, выбор технологической оснастки и инструмента, расчёт параметров процесса, расчёт норм времени.

Выбор оборудования, станочных приспособлений.

Способ ремонта для дефекта поверхности ø25±0,008 наплавка в среде защитных газов (СО2). Выбираем установку для автоматизированной наплавки УД209 УХЛ-4. В качестве вспомогательного оборудования устанавливаем сварочный трансформатор ВДУ-504. Установка должна иметь приспособления: типовой трехкулачковый самоцентрирующийся патрон по ГОСТ 16886-71 и центр станочный по ГОСТ 8742-75. В стандартной комплектации УД-209 УХЛ-4 предусмотрено наличие универсальной наплавочной головки для подачи наплавочного электрода, флюса и защитного газа. В качестве газа должен быть использован СО2.

Расчет режимов наплавки.

Параметрами режима наплавки являются: сила тока I [А], напряжение на дуге U [В], скорость подачи электродной проволоки Vnp [м/ч], шаг наплавки S [мм], толщина наплавляемого слоя h [мм] и частота вращения детали (частота вращения шпинделя станка n) [мин-1].

Исходные данные: диаметр наплавляемой детали D=25 мм, диаметр электродной проволоки d, скорость наплавки Vн, износ детали с припуском на обработку Z.

Износ поверхности ø25 принят 0,005 мм/ст

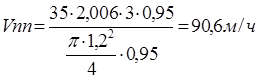

Скорость подачи электродной проволокой в зону наплавки определяют по выражению:

, м/ч

, м/ч

Vн - скорость наплавки, м/ч;

h - толщина наплавленного слоя, мм;

S - шаг наплавки, мм/об;

Кз- коэффициент заполнения шва;

Кп - коэффициент перехода металла проволоки в шов.

Кз = от 0,9 до 0,95

Кп = от - 0,95 до 1,0

Требуемая толщина наплавляемого слоя

h=((Dн-Dф)/2)+Z=(25-24,99)/2+2=2,005 мм,

где Dн, Dф - номинальный и фактические диаметры наплавляемой детали, мм;

Z - припуск на механическую обработку, мм. Обычно Z от 1 до 2 мм, берем Z=2.

По табл. 5.1. (стр. 42, [3]) выбираем диаметр электродной проволоки марки Нп - 30ХГСА, d = 1,2 мм. Сила тока I = 95 А, напряжение на дуге U=20 В.

Скорость наплавки VH=35 м/ч, шаг наплавки S=3 мм/мин.

Тогда скорость подачи электродной проволоки Vnp составит:

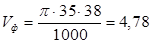

Частота вращения шпинделя станка:

= (1000·Vн)/60π·D;

n= (1000·35)/60· π ·25= 7,43 об/мин

дефектация ремонт деталь наплавка

Для настройки наплавочной головки потребуются следующие параметры: смещение электрода с зенита а = 5 мм, вылет электрода b = 10 мм.

Оформим операционную карту наплавки.

Подготовка поверхности детали под наплавку.

Подготовка детали к ремонту наплавкой заключается в очистке её от масел, ржавчины и механической обработке (точить «как чисто»), для устранения неравномерностей износа. Очистка от масел и загрязнений осуществляется протиркой детали ветошью, промывкой в керосине или других моющих растворах.

С целью обеспечения равномерной и определенной толщины наплавляемого слоя поверхность подвергается обработке - механической.

Толщина снимаемого слоя выбирается таким образом, чтобы толщина наплавки после окончательной механической обработки оставалась не менее 0,5-1,0 мм.

Расчёт режимов механической обработки.

При выборе технологического оборудования учитываются габариты обрабатываемой заготовки, технологические маршруты обработки ее отдельных поверхностей, точность обработки, которая должна быть обеспечена на разрабатываемой операции, и другие факторы.

Технические характеристики металлорежущих станков приведены в ([2], стр. 5-65).

Выбираем универсальный токарно-винторезный станок 16К20.

В качестве станочного приспособления для крепления детали выбираем трехкулачковый патрон (ГОСТ 16886-71).

При механической обработке поверхностей деталей после наплавки применяют резцы и фрезы, оснащенные твердосплавными пластинами. Пластины изготовляются из металлокерамики и состоят из карбидных титано-вольфрамо-кобальтовых сплавов.

Размеры, геометрические и конструктивные элементы стандартных режущих инструментов приведены в ([2], стр.114-260).

Выбираем резцы токарные: проходной отогнутый Т5К6 ГОСТ 18879-73, резцы для проточки внутренних отверстий Т5К6 ГОСТ 18879-73 и канавочный специальный Т5К6.

Общие принципы выбора измерительных средств изложены в ([2], стр. 462]. Для единичного и мелкосерийного производства применяют универсальные измерительные средства. Выбираем микрометр МК ГОСТ 66507-89 и штангенциркуль ШЦ-II 0..200 ГОСТ 166-80.

Общие положения по назначению режимов резания и особенности их расчёта при точении, строгании, долблении, сверлении, фрезеровании и других видах обработки приведены в справочнике технолога-машиностроителя ([2], стр. 261-303).

Технологические переходы для МО поверхности ø25±0,008:

1. Черновое точение.

. Чистовое точение.

. Тонкое точение.

В соответствии с изложенными в справочнике рекомендациями, порядок расчёта режимов резания разобьём на несколько этапов ([2], стр. 265-275):

. Назначается глубина резания t по технологическим переходам:

черновое точение t = 0,9 мм;

чистовое точение t = 0,4 мм;

тонкое точение t = 0,26 мм.

. Назначается подача S и размер державки резца по технологическим переходам:

черновое точение S = 0,6 мм/об;

чистовое точение S = 0,4 мм/об;

тонкое точение S = 0,05 мм/об.

Размер державки резца 25´16 мм.

.Определяется скорость резания.

При этом среднее значение скорости резца Т рекомендуется принимать 30-60 м/мин. Поправочный коэффициент Кv, учитывающий влияние состояние поверхности заготовки на скорость резания при черновом точении рекомендуется взять равным 0,5, а для последующих технологических переходов Кv=0,7;

,

,

где:  =60 м/мин.,

=60 м/мин.,  , x=0,15, y=0,45, m=0,20.

, x=0,15, y=0,45, m=0,20.

Черновое точение:

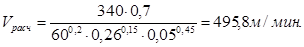

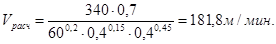

Чистовое точение:

Тонкое точение:

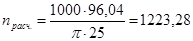

. Определяется частота вращения шпинделя станка n в об/мин.

Расчётная частота вращения шпинделя определяется по формуле:

,

,

где: V- скорость резания м/мин;

d - диаметр заготовки, мм.

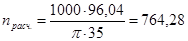

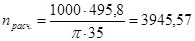

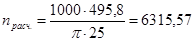

Черновое точение:

об/мин.

об/мин.

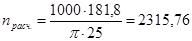

Чистовое точение:

об/мин.

об/мин.

Тонкое точение:

об/мин.

об/мин.

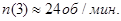

По паспорту станка определяется ближайшая номинальная частота вращения n.

В соответствии с принятой частотой вращения n рассчитывается фактическая скорость резания:

В справочнике приведены число скоростей шпинделя К, наименьшая nmin и наибольшая nmax. Частоты вращения шпинделя, члены ряда частот вращения шпинделя определяются по формуле:

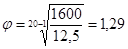

Знаменатель геометрической прогрессии j определяется по зависимости:

Округлим полученное значение до одного из чисел: 1,06; 1,12; 1,25; 1,41; 1,51; 1,78. Выбираем ближайшую меньшую.

;

;  .

.

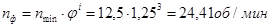

Черновое точение:

.

.

Чистовое точение:

об/мин.

об/мин.

.

.

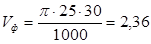

Тонкое точение:

об/мин.

об/мин.

.

.

. Определяется составляющая силы резания Рz, которая зависит от режимов резания и геометрических параметров режущей части инструмента. Главный угол в плане и радиус при вершине определяются в соответствии с выбранным инструментом.

,

,

где:  , x = 1,0, y = 0,75, n = - 0,15, Kp=1,15.

, x = 1,0, y = 0,75, n = - 0,15, Kp=1,15.

Так как наибольшие силы резания обуславливаются наибольшей глубиной резания и подачей, то целесообразно провести расчёт только для чернового точения:

.

.

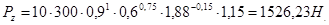

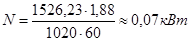

. Определяется мощность резания N:

;

;

. По найденному значению мощности N проверяют выполнение условия:

, Nприв=N/η

, Nприв=N/η

где Nприв - мощность электродвигателя главного привода. η=0,7

Если условие не выполнено, то корректируются расчётные значения режимов резания (в первую очередь глубина резания).

Nприв=0,07/0,7=0,1кВт

,07<0,1.

Заключение

В ходе выполнения курсовой работы были разработаны технологические документы и выполнен ремонтный чертеж детали.

Кроме того, мы рассмотрели целесообразность возможности ремонта данной детали, рассчитали необходимые режимы технологических операций, а также разработали технологию восстановления детали: вал заднего хода.

В ходе разработки данного проекта мы выяснили, что технологический процесс восстановления данного детали достаточно трудоемок и требует существенных затрат.

Список использованной литературы

1. Эксплуатация и ремонт полиграфических машин, методические указания по выполнению курсовой работы; Разработка технологического процесса ремонта детали полиграфической машины; 150407.65 «Полиграфические машины и автоматизированные комплексы», Москва 2007

. Эксплуатация и ремонт полиграфических машин. Учебное пособие. Токмаков Б.В. М.: МГУП,2002.

3. Справочник технолога - машиностроения, М, Машиностроения, 1973г, 1986г.

. Справочник технолога-машиностроителя. Под ред. Косиловой А.Г., Мещерякова Р.Н. в 2-х томах. -М.: Машиностроение, 1989.

. Общемашиностроительные нормативы времени на слесарные работы по ремонту оборудования. - М.: Экономика, 1989.

. Допуски и посадки: Справочник в 2-х томах / под ред. Мягкова В.Д. - Л.: Машиностроение, 1982,1983.

. Токмаков Б.В. Эксплуатация и ремонт полиграфических машин. Лабораторные работы в 2-х частях.- М.:МГУП, 2007.

. Восстановление деталей машин: Справочник / под ред. Молодык Н.В., Зенкина А.С. -М.: Машиностроение, 1989.