Возможности:

- складная рамка, для оптимизации контакта сканера с поверхностью трубы;

- компактный и гибкий;

- полный спектр эхо-импульсных и TOFD датчиков и призм, включая сборную серию CentraScan™;

- может поддерживать до 4 обычных или ФР датчиков на трубах;

- может поддерживать до 8 обычных или ФР датчиков на плоских поверхностях;

- легкая алюминиевая рамка;

- полностью настраиваемое положение датчиков;

- метрическая линейка на рамке сканера для облегчения измерений;

- брызгозащищенный, подпружиненый кодировщик на колесиках.

1.5 Постановка задачи проектирования

На основании проведённого анализа характеристик объектов контроля, а также сравнительного анализа известных устройств, технических средств и их возможностей можно сделать вывод о том, что на сегодняшний день актуальным вопросом является оптимизация параметров контроля для конкретных объектов и создание универсальных программно-аппаратных комплексов, позволяющих производить широкий спектр контрольных операций для полной диагностики работоспособности исследуемой конструкции. Эхо-метод является наиболее приемлемым для нашего объекта контроля из всех ультразвуковых рассмотренных методов контроля. Основный задачей проекта является расчет и разработка технических средств и методики контроля сварных швов с реализацией данного метода.

Выделим следующие этапы проектирования:

- выбор структурной схемы универсального сканирующего устройства;

- разработка акустического блока;

- разработка сканирующего устройства для контроля сварных швов;

- разработка блока управления сканирующем устройством;

- разработка схемы подачи контактной смазки;

- разработка методики контроля;

- метрологическое обеспечение средств контроля;

- экономическое обоснование разработок;

- обеспечение безопасной эксплуатации разработок.

2 Теоретическое моделирование акустического тракта

2.1 Выбор метода контроля

На основе предыдущего пункта выбираем эхо-импульсный метод для контроля сварного шва трубы. Данный метод обладает наибольшей чувствительностью, высокой помехоустойчивостью, простотой реализации и соответствует конструктивным особенностям изделия (односторонний доступ). Прозвучивание объекта контроля производится наклонным преобразователем по поверхности стенки изделия.

Дефекты типа трещин и пор будем контролировать прямым и однократно отраженным лучами наклонным преобразователем, а непровары в корне шва – прямым лучом.

2.2 Моделирование акустического тракта при контроле сварных швов

Произведем анализ акустического тракта. В объекте контроля возможны дефекты в виде пор, трещин и расслоений. Эти дефекты моделируются сферой, диском и двугранным углом соответственно.

Рисунок 3.1 – Схема обнаружения трещин

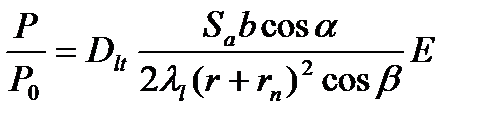

Уравнение акустического тракта для диска площадью Sb имеет следующий вид [14]:

, (3.1)

, (3.1)

где Sa– площадь преобразователя, равная Sa =  , где а – радиус преобразователя;

, где а – радиус преобразователя;

Sb– площадь дефекта, равная Sb =  , где b – радиус дефекта;

, где b – радиус дефекта;

– длина волны;

– длина волны;

r – путь ультразвука в материале объекта контроля, равный  , где h – толщина объекта контроля,

, где h – толщина объекта контроля,  – угол ввода волны;

– угол ввода волны;

– угол наклона призмы;

– угол наклона призмы;

– приведенный путь ультразвука в призме преобразователя;

– приведенный путь ультразвука в призме преобразователя;

Dlt – коэффициент прохождения через границу раздела;

Е – функция, описывающая затухание УЗ колебаний.

Исходя из известных параметров, преобразуем формулу 3.1.

Функция, описывающая затухание УЗ колебаний, будет определяться следующим образом:

, (3.2)

, (3.2)

где  – коэффициент затухания в материале призмы;

– коэффициент затухания в материале призмы;

– коэффициент затухания в материале объекта контроля;

– коэффициент затухания в материале объекта контроля;

– действительный путь в призме;

– действительный путь в призме;

– путь ультразвука в материале объекта контроля.

– путь ультразвука в материале объекта контроля.

Приведенный путь ультразвука в призме преобразователя будет определяться выражением:

(3.3)

(3.3)

где  – действительный путь в призме;

– действительный путь в призме;

и

и  – скорости УЗ-волн в призме и изделии.

– скорости УЗ-волн в призме и изделии.

Длина пути до дефекта в изделии:

. (3.4)

. (3.4)

С учетом формул (3.2); (3.4) выражение (3.1) примет вид:

. (3.5)

. (3.5)

Рисунок 3.2 – Схема обнаружения пор

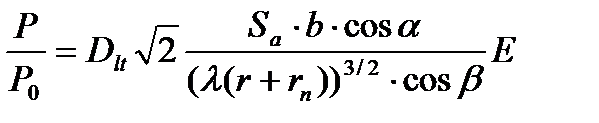

Уравнение акустического тракта для сферы имеет вид [14]:

. (3.6)

. (3.6)

С учетом формул (3.2) и (3.4) выражение (3.6) примет вид:

. (3.7)

. (3.7)

Рисунок 3.3 – Схема обнаружения непроваров

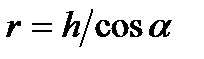

Уравнение акустического тракта для бесконечной полосы [14]:

, (3.8)

, (3.8)

где r – путь ультразвука в материале объекта контроля, равный  ;

;

h – толщина объекта контроля;

– угол ввода волны.

– угол ввода волны.

С учетом формулы (3.2) выражение (3.8) примет вид:

. (3.9)

. (3.9)

2.3 Расчет чувствительности контроля

Чувствительность контроля определяется по ослаблению зондирующего сигнала. Расчет ослабления сигнала для различных видов отражателей был произведен при теоретическом анализе акустического тракта.

Графики чувствительности для наклонного преобразователя получены с помощью программы MathCAD на ЭВМ и изображены на листе

00.00.000 Д1. На этих графиках представлена зависимость ослабления сигнала от размера дефекта и глубины его залегания.

Выводы

В данном разделе провели моделирование акустического тракта для дефекта типа трещина и поры, непровара, произвели расчет чувствительности контроля по нему построили графики чувствительности для наклонного преобразователя.

3 Расчет и разработка технических средств ультразвукового контроля сварных швов

3.1 Выбор структурной схемы автоматизированного сканера.

Разрабатываемый автоматизированный сканер предназначена для контроля магистральных трубопроводов, в ней должны быть предусмотрены:

- блок управления;

- дефектоскоп;

- датчик перемещения;

- устройство перемещения;

- схема подачи контактной жидкости.

Сформулируем основные требования к структурным элементам установки.

Блок управления предназначен для управления сканирующим устройством. При разработке блока управления необходимо выполнить следующие условия:

- универсальность в управлении сканирующим устройством;

- минимальные габариты;

- низкое энергопотребление;

- связь с внешними устройствами;

- удобство управления, доступность индикации.

Для устройства перемещения с шаговыми двигателями необходима сложная схема формирования импульсов движения, обработки сигналов систем слежения и защиты. В виду многофункциональности, интегрированности, миниатюризации электронных схем цифровой техники очевидны преимущества применения микроконтроллеров перед схемами на дискретных элементах. Таким образом, ядром блока управления будет являться микроконтроллер.

Блок управления также взаимодействует с датчиком перемещения, в нем хранятся данные о перемещении сканера, а также с помощью него обнуляются показания датчика перемещения.

Персональный компьютер должен обладать возможностью подключения к нему дефектоскопа и блока управления посредством порта RS-232, а также оперативно обрабатывать результаты контроля. Все результаты контроля обрабатываются на ПК, там же задаются режимы проведения контроля.

Дефектоскоп должен соответствовать следующим требованиям:

- возможность контроля стали в необходимом диапазоне толщин;

- поддерживать частоты от 2 до 10Мгц;

- возможность построения различных разверток;

- как можно меньшую погрешность измерения глубины дефектов;

- возможность подключения к ПК;

- ЖК-дисплей для визуализации результатов контроля.

Разрабатываемый переносной универсальный сканер для УЗ контроля сварных швов оборудован автоматизированным устройством перемещения, которое должно:

- обеспечивать точное позиционирование сканера;

- обеспечивать регулировку скорости;

- обеспечивать возможность корректировки положения сканера;

- удерживать сканер в вертикальных плоскостях;

- гасить толчки и вибрации.

Датчик перемещения должен преобразовывать линейное перемещение объекта в электрические импульсы. Минимально регистрируемый шаг перемещения должен быть не больше 1мм.

Устройство подачи контактной смазки должно:

- обеспечивать нанесение равномерного слоя смазки на объект контроля;

- обеспечивать хорошее смачивание объекта контроля;

- экономно расходовать контактную жидкость;

- контактная жидкость не должна вызывать коррозию объекта контроля и иметь достаточную вязкость и текучесть для перекачки насосом.

Рисунок 3.1 – Структурная схема установки контроля

При конструировании автоматизированного сканера для ультразвукового контроля сварных швов магистральных труб разработана структурная схема, при разработке учитывались структуры подобных установок и характеристики объекта контроля. Разработанная структурная схема приведена на чертеже 00.00.000 С1.

3.2 Разработка и расчет акустического блока

Разработка акустического блока (блока преобразователей) заключается в создании узла, который бы фиксировал пьезоэлектрические преобразователи с постоянным усилием к поверхности контролируемого изделия, то есть обеспечивал стабильный акустический контакт.

Блок преобразователей состоит из четырех преобразователей (наклонных преобразователей). Преобразователи зажимаются в блоке фиксации преобразователей, конструкция которого позволяет фиксировать преобразователи различных габаритов. В креплении преобразователя предусмотрен прижимной механизм, который прижимает преобразователи к объекту контроля. Предусмотрены отверстия в корпусе, которые позволяют регулировать расстояние между преобразователями и объектом контроля. Блок преобразователей перемещается вдоль всего объекта контроля, при помощи электродвигателей.

Правильный выбор мест ввода ультразвуковых волн должен обеспечить принятое направления прозвучивания объекта контроля. При этом следует учитывать, что качество поверхности ввода ультразвука должно обеспечить его максимальное прохождение в изделие по всей площади сканирования. Для этого необходимо освободить контролируемый материал от неплотно прилегающих наслоений, под которыми может образовываться прослойка воздуха не пропускающая ультразвук, а затем сгладить неровности для обеспечения стабильного акустического контакта. С поверхности удаляют отслаивающуюся окалину и краску, сглаживают забоины, задиры. Качество подготавливаемой поверхности оценивают по параметрам шероховатости (ГОСТ 2789 – 73). Оптимальной считается поверхность с шероховатостью Rz = 20…40 мкм.

Схема прозвучивания определяет совокупность направлений прозвучивания данного объекта контроля. Она определяется выбором наиболее благоприятного угла ввода ультразвукового луча с плоскостным дефектом, и поэтому базируется на основе вероятностных оценок распределения плоскостных дефектов по ориентации и местоположению.

Определим места ввода ультразвука в изделие при контроле прямым и однократно отраженным лучом. При этом будем стремиться к тому, чтобы прямым лучом можно было прозвучить как можно больший объем объекта контроля.

Рисунок 3.2 – схема прозвучивания стыкового сварного шва прямым лучом.

Из рисунка 3.2 определим расстояние X1min при контроле прямым лучом:

(3.1)

(3.1)

где e – ширина усиления сварного шва, равна 16 мм;

n – стрела преобразователя(n=10мм);

b – допустимое по ГОСТу увеличение сварного шва

При контроле однократно отраженным лучом расчетная схема контроля имеет следующий вид (рисунок 3.3)

Рисунок 3.3 - Схема контроля стыкового сварного шва однократно отраженным лучом

Для сканирования сварного стыкового шва используем поперечно – продольную схему перемещения пьезопреобразователя (см. рисунок 3.4). Сканирование продольного шва будем проводить с двух сторон при одностороннем доступе. Для полного контроля сварного соединения используем два шага сканирования 21 мм и 63,4 мм. Скорость сканирования примем

Рисунок 3.4 – Схема сканирования стыкового шва.

Объект контроля с зоной прозвучивания, схемой сканирования представлены на чертеже УЗК 00.00.00 Д1.

3.3 Разработка сканирующего устройства, расчет механизмов перемещения сканера.

Выбор дефектоскопа и датчика перемещения сканирующего устройства. В качестве датчика перемещения сканера используется энкодер фирмы FOTEK [7]. Он предназначен для преобразования линейного перемещения объекта в электрические импульсы с известным соотношением количества импульсов на единицу измерения перемещения. Выход энкодера подключен к блоку управления, который фиксирует перемещение сканера, а также обнуляет счетчик энкодера.

Рисунок 3.5 – Энкодер «FOTEK»

Энкодер FOTEK предназначен для преобразования линейного перемещения объекта в электрические импульсы с известным соотношением количества импульсов на единицу измерения (м, см, мм) перемещения. Перемещаемый объект должен вращать ролики (колесики) энкодера. Выход энкодера можно подключить к регистрирующему устройству, например, электронному счетчику, фиксирующему длину или линейное перемещение объекта.

Рисунок 3.6 – Габаритно-установочные размеры энкодера «EH4»

Для создания требуемого напряжения на пьезоэлементе и регистрации импульсов, приходящих от пьезоэлектрического преобразователя, используются ультразвуковые эходефектоскопы.

В настоящее время зарубежной и отечественной промышленностью разработано большое количество моделей дефектоскопов, среди которых есть как универсальные, так и специальные. Выберем изображенный на рисунке 3.4 универсальный многоканальный ультразвуковой дефектоскоп УД4-94-ОКО-01 он предназначен для контроля продукции на наличие дефектов типа нарушения сплошности и однородности материалов готовых изделий, полуфабрикатов и сварных соединений, обнаружения дефектов, распознавания их форм или ориентаций, измерения глубин (координат) залегания или условных размеров дефектов. Дефектоскоп может применяться для контроля качества продукции при ее изготовлении и эксплуатации в различных отраслях промышленности, в том числе в составе механизированных и автоматизированных комплексов неразрушающего контроля.

Рисунок 3.7 – Внешний вид дефектоскопа УД4-94-ОКО-01

Данный прибор удовлетворяет условиям контроля заданного объекта. Дополнительными преимуществами данного прибора являются автономное питание, малые габариты и вес.

Выбор преобразователей. Выберем наклонные контактные преобразователи типа П121-2,5-60 предназначенные для работы с выбранным дефектоскопом изображенные на рисунке 3.8.

Рисунок 3.8 – Преобразователь П121-2,5-60

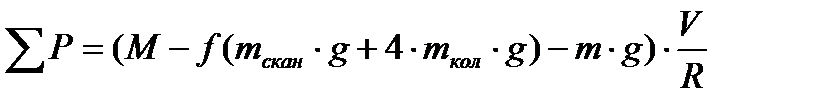

Расчет механизмов перемещения сканирующего устройства. Произведем расчет шагового двигателя для автоматизированного сканера. Сканер состоит из кузова массой mскан=3,3кг и четырех одинаковых магнитных колес массой mкол=0,3кг и радиусом R=4,25cм. Коэффициент трения качения колес f=0,2. Необходимо определить величину вращающего момента, передаваемого от шагового двигателя на колеса, необходимую для придания тележке ускорения a=0,25м/c2.

Рисунок 3.9 - Схема движения сканера

Воспользуемся расчетом, приведенным в [8]:

Кинетическая энергия системы:

(3.1)

(3.1)

, (3.2)

, (3.2)

где Mпр – приведенная к кузову масса системы;

jz - момент инерции колеса относительно его оси;

jдв - момент инерции ротора двигателя.

Производная от кинетической энергии по времени:

Момент сопротивления качению:

; (3.3)

; (3.3)

. (3.4)

. (3.4)

Суммарная мощность всех сил:

. (3.5)

. (3.5)

Учитывая, что dE/dt = ∑P, получим:

;

;

. (3.6)

. (3.6)

Подставив в 3.6 значения, получим требуемый момент на валу двигателя равным 0,579 Кг·см. Т.к. в сканере используется два шаговых двигателя, то рассчитанный момент уменьшаем в два раза. Исходя из полученного требуемого момента М=0,29 Кг*см, выбираем шаговый двигатель FL57ST с крутящим моментом 0,3 Кг*см. Рабочий ток шаговых двигателей FL57ST Iраб=0,8А.

Таким образом, для автоматизации перемещения ультразвукового сканера будем использовать два шаговых двигателя серии FL57ST, которые приводят в движение магнитные колеса посредством ременных передач.

Использование шаговых двигателей обусловлено тем, что необходимо прецизионное позиционирование сканера и точное управление скоростью, а шаговый привод позволяет легко решить эту задачу, причем является наиболее экономичным и универсальным решением.

Шаговый электродвигатель – это электромеханическое устройство, преобразующее сигнал управления в угловое перемещение ротора с фиксацией его в заданном положении.

Одним из главных преимуществ шаговых двигателей является возможность осуществлять точное позиционирование и регулировку скорости без датчика обратной связи. Это очень важно, так как такие датчики могут стоить намного больше самого двигателя. Они имеют высокую надежность и большой срок службы, что позволяет использовать их в индустриальных применениях. Шаговый привод наилучшим образом подходит для автоматизации отдельных узлов и систем, где не требуется высокая динамика.

Рисунок 3.10– Шаговые двигатели

Как правило, работой шагового двигателя управляет электронная схема, а питание его осуществляется от источника постоянного тока. Наиболее важной особенностью шагового двигателя является то, что на каждый импульс управления ротор поворачивается на фиксированный угол, значение которого в градусах называется шагом.

Характеристики шагового двигателя серии FL57ST [9] приведены в таблице 3.1.

Таблица 3.1 – Характеристики шагового двигателя серии FL57ST

| Величина полного шага, град | 0,9 |

| Погрешность углового шага, град | 0,09 |

| Температурный диапазон эксплуатации, oC | -20 - +50 |

| Максимальное радиальное биение вала двигателя, мм | 0,02 |

| Максимальное осевое биение вала двигателя, мм | 0,08 |

| Крутящий момент, кг*см | 0,3 |

| Момент инерции ротора, г*cм2 | 0,36 |

| Вес, кг | 0,25 |

| Рабочий ток, А | 0,8 |

Скорость перемещения сканера регулируется с помощью микросхем L6208 производства фирмы ST. Скорость перемещения установки зависит от выходного напряжения микросхемы L6208, подаваемого на обмотки двигателей. Регулировка выходного напряжения происходит с помощью программного обеспечения (ПО). Таким образом, с помощью ПО, скорость перемещения сканера может регулироваться от 0 см/c (неподвижное положение) до 10 см/c.

Рисунок 3.11 – Габаритные размеры шагового двигателя серии FL57ST

Рассчитаем минимальный шаг сканирования. Т.к. величина полного шага двигателя равна 0,9o [9], то полный оборот совершается за N=360o/0,9o=400 шагов.Зная диаметр магнитного колеса (d=42,5мм) и передаточное отношение (n=1), можно определить минимальный шаг сканирования:

(3.7)

(3.7)

Таким образом, используя выбранные шаговые двигатели FL57ST можно добиться высочайшей точности позиционирования сканирующего устройства.

Произведем расчет магнитных роликов.

Для расчета силы притяжения магнитных роликов промоделируем ситуацию, когда сканер находится в подвешенном состоянии, т.к. в этом случае его труднее всего удержать на стенке объекта контроля. Для того чтобы сканер удерживался на стенке ОК, необходимо чтобы сила магнитного притяжения колес Fмагн была больше чем сила тяжести тележки Fтяж.

Рисунок 3.12 – Расчет магнитных роликов

Сила магнитного притяжения роликов:

, (3.8)

, (3.8)

где n – количество магнитных роликов;

B – индукция магнитного ролика;

µ0 – магнитная постоянная;

Si – площадь сечения полюса;

ks – коэффициент площади соприкосновения.

По предварительному анализу, полная масса автоматизированного сканера, включая массу магнитных роликов, шаговых двигателей и преобразователей составляет 4,5 кг. Зададимся площадью сечения полюса 11x15мм=0,00017м2, при этом ks=0,89.

Исходя из этого, получаем:

; (3.9)

; (3.9)

; (3.10)

; (3.10)

Т.к. автоматизированный сканер имеет четыре одинаковых магнитных ролика, то неравенство 3.8 примет вид:

; (3.11)

; (3.11)

;

;

;

;

.

.

.

.

Следовательно, четыре магнитных ролика должны создавать индукцию не меньшую чем 0,24Тл.

Рисунок 3.13 – Магнитное кольцо

Руководствуясь [8] получим, что для выполнения данного условия достаточно взять магнитное кольцо диаметром 38мм и сечением полюса 21x15мм изготовленное из NdFeB.

3.4 Разработка блока управления сканером, разработка структурной схемы блока управления, выбор структурных элементов блока управления, описание электрической схемы блока управления.

На начальном этапе проектирования прибора необходимо разработать его структурную схему. На структурной схеме прибора показываются блоки, которые войдут в последующем в электрическую принципиальную схему. Структурная схема прибора применяется для изучения принципов работы при наладке, регулировании, контроле и ремонте. Основными структурными элементами проектируемого блока управления будут следующие: микропроцессор (МП), оперативное запоминающее устройство (ОЗУ), постоянное запоминающее устройство (ПЗУ), жидкокристаллический индикатор (ЖКИ), электрически перепрограммируемое постоянное запоминающее устройство (ППЗУ), измерительные преобразователи (ИП1-ИП4),, клавиатура (КЛ). Электрическая связь между перечисленными элементами осуществляется посредством совокупности проводников, объединенных по функциональному назначению и называемых шинами адреса (ША), данных (ШД) и управления (ШУ). Передача данных между отдельными элементами может осуществляться также в последовательном коде по двухпроводной шине I2C.

Структурная схема блока управления, на которой отображены перечисленные выше элементы, а также связи между ними, представлена на чертеже 00.00.000 Э1. На этом чертеже отдельным блоком показан также персональный компьютер (ПК), на который должны при необходимости перезаписываться данные с прибора через последовательный интерфейс RS-232.

Опишем назначение каждого элемента структурной схемы:

МП – микропроцессор, который играет роль связующего звена, между всеми блоками устройства;

ИП1-ИП4 – измерительные преобразователи, преобразующие неэлектрическую измеряемую физическую величину в электрическую (напряжение). Сигнал, полученный на выходе ИП1-ИП4, поступает на счетный вход микропроцессора, где осуществляется их подсчет.

ОЗУ – оперативное запоминающее устройство. Выполняет функцию временного хранения данных;

ПЗУ – постоянное запоминающее устройство, служит для хранения выполняемых МП программ;

ЭППЗУ – перепрограммируемое ПЗУ, применяется для записи результатов измерения применяется, которое обеспечивает запись информации в его ячейки в процессе работы прибора без использования специальных программирующих устройств, а также длительное хранение данных после отключения источника питания.

КЛ – клавиатура, при помощи которой осуществляется ручное управление работой прибора в различных режимах.

УОИ – предназначено для отображения измерительной и вспомогательной информации в форме, удобной для считывания пользователем.

Прибор с помощью вспомогательного кабеля подключается к ПК, по которому в последовательном коде осуществляется обмен данными между ними через интерфейс RS-232.

ША – шина адреса. По ней осуществляется передача сигналов от МП к внешним устройствам. Она является однонаправленной. Совокупность этих сигналов представляет собой многоразрядные двоичные числа. Эти числа являются системными адресами внешних устройств, входящих в состав микропроцессорной системы (МПС).

ШД – шина данных. Она представляет собой совокупность фиксированного числа проводников, она является двунаправленной. Совокупность сигналов передаётся по ШД одновременно (в параллельном коде) и представляет собой многоразрядные двоичные числа.

ШУ – шина управления. По ней передаются сигналы, синхронизирующие во времени обмен данными между МП и внешними устройствами.

УС – устройство сопряжения, предназначено для вывода результата.

ПЭВМ – Персональная электронно-вычислительная машина, универсальный инструмент для переработки информации.

БП – Блок питания предназначен для подключения прибора как к сети с переменным напряжением 220В.

Рисунок 3.14 – Структурная схема блока управления

Устройство управления шаговыми двигателями УУШД, которое реализовано на микросхемах L6208 производства фирмы ST, позволяет синхронизировать двигатели, а также организовать вращение двигателей в противоположные стороны. Это дает возможность разворачивать сканер вокруг своей оси, перемещать его в обратном направлении и корректировать траекторию движения во время контроля.

Схема включения L6208 [10] показана на рисунке 3.15.

Рисунок 3.15 – Схема включения микросхем L6208

Использование микросхем L6208 обусловлено тем, что они имеют довольно простую схему включения и при этом каждая микросхема обеспечивает требуемый рабочий ток Iраб=0,8А, подаваемый на обмотки шагового двигателя. Максимальный выходной ток 2,8А [10].

Разработка электрической принципиальной схемы блока управления.

Микропроцессор 8051АН предназначен для обработки информации представляемой в двоичном формате. Микросхема изготавливается в виде большой интегральной схемы, которая имеет 40 выводов по N-МОП или К-МОП технологиям [11].

Микросхема имеет следующие характеристики:

-полная совместимость с микроконтроллерами семейства MCS-51;

-перепрограммируемое запоминающее устройство на 4 кбайта с возможностью программирования “в системе”;

- диапазон частот тактового генератора 0—12 МГц;

- трехуровневая защита программной памяти;

- 128 байт внутреннего ОЗУ;

- 32 программируемых линии ввода/вывода;

- два 16-битных таймера-счетчика;

- 6 источников прерываний;

- режимы пониженного потребления питания.

Условное графическое обозначение микросхемы представлено на рисунке 3.16.

Рисунок 3.16 – Условное обозначение МС 8051AH

Назначение выводов МС 8051AH:

- P1.0–P1.7 – восьми разрядный двунаправленный порт P1. Каждый вывод этого порта может быть подключен максимум к четырем выводам МС ТТЛ;

- RST – вход сигнала общего сброса;

- EA – сигнал блокировки работы с внутренним ПЗУ;

- Р3.0–Р3.7 – двунаправленный восьми разрядный порт Р3, выводы которого имеют следующие дополнительные функции:

- Р3.0 (RxD) – вход последовательного порта;

- Р3.1 (ТxD) – выход последовательного порта;

- Р3.2 (INT0) – вход внешнего прерывания 0;

- Р3.3 (INT1) – вход внешнего прерывания 1;

- Р3.4 (T0) – вход таймера/счетчика 0;

- Р3.5 (T1) – вход таймера/счетчика 1;

- Р3.6 (WR) – выходной сигнал для синхронизации записи данных, выводимых из МП во внешнее устройство;

- Р3.7 (RD) – формируется выходной сигнал, сигнализирующий чтение данных;

- P2.0–P2.7 – восьми разрядный двунаправленный порт P2, на этих выводах формируются старший байт адреса (А8-А15);

- P0.0–P0.7 – восьми разрядный двунаправленный порт P0, каждый вывод этого порта может быть подключен максимум к восьми выводам МС ТТЛ. На выводах этого порта появляются выходные сигналы младшего байта адреса, который должен быть зафиксирован, после этого через порт осуществляется обмен данными между МП и внешними устройствами.

- PSEN – выходной сигнал разрешающий работу внешней памяти;

- ALE – выходной сигнал, разрешающий фиксацию адреса;

- Выводы 20, 40 – для подключения источника питания;

- X1, X2 – выводы для подключения кварцевого резонатора.

Кварцевый генератор тактовых сигналов предназначен для синхронизации работы микропроцессора. Кварцевый резонатор является внешним элементом встроенного в микросхему микропроцессора генератора тактовых импульсов. Схема подключения кварцевого генератора представлена на рисунке 3.17 [12].

Рисунок 3.17 – Схема подключения кварцевого генератора

Кварцевый резонатор ZQ1 выбираем с частотой 11,059МГц, а конденсаторы С1 и С2 по 33пФ в соответствии с рекомендациями производителя микросхем 8051АН. Выводы X1 и X2 подсоединяются к выводам 19 и 18 микросхемы соответственно.

Микросхема WM-C1602N представляет собой жидкокристаллический символьный индикатор (ЖКИ), имеющий 2 строки по 16 символов. Индикатор работает под управлением встроенного контроллера. Условное обозначение микросхемы приведено на рисунке [12]. Условное обозначение микросхемы приведено на рисунке 3.18.

Рисунок 3.18 – Условное обозначение МС WM-C1602N

Назначение выводов МС:

- VCC – питание +5В;

- GND – общий вывод;

- Contrast – вход для регулировки контрастности

- RS – вход выбора регистра: «0» - регистр команд; «1» - регистр данных.

- RW – выбор режима записи или чтения;

- E – вход разрешения чтения/записи;

- DB0…DB7 – выводы для передачи данных.

Микросхема НМ64256 - микросхема представляет собой статическое ОЗУ, выполненное по КМОП технологии с организацией 32К×8бит. Условное обозначение её приведено на рисунке. Она размещена в 28-контактном пластиковом корпусе типа DIP [13]. Условное обозначение микросхемы представлено на рисунке 3.19.

Рисунок 3.19 – Условное обозначение МС НМ64526

Назначение выводов:

- VCC – питание +5B;

- GND – общий вывод;

- А0...А14 – адресные входы;

- D0…D7 – шина данных;

- ОЕ – вход “разрешение чтения” (активный уровень – низкий);

- WE – вход “разрешение записи” (активный уровень – низкий);

- СЕ – вход “выбор микросхемы” (активный уровень – низкий).

Микросхема К573РФ7 выполняет функцию постоянного запоминающего устройства. Микросхема является перепрограммируемым ПЗУ. Она предназначена для хранения данных, не изменяющихся в процессе выполнения программы процессором. Данная микросхема обладает расширенными возможностями и емкостью доступной памяти 32 Кбайт. Условное обозначение этой К573РФ7 представлено на рисунке 3.20.

Рисунок 3.20 – Условное обозначение К573РФ7

Назначение выводов МС:

- А0…А14 – адресные входы;

- D0…D7 – входы - выходы данных;

- CEO – вход разрешения считывания;

- CS – выбор микросхемы;

- Upg – напряжение программирования +21В; в режиме чтения подаётся +5В;

- +5V – питание +5В;

- GND – общий вывод.

Микросхема АТ24С16 представляет собой электрически стираемое и программируемое постоянное запоминающее устройство (ППЗУ) объемом 8 кбайт [12]. Условное обозначение этой МС представлено на рисунке 3.21.

Рисунок 3.21 – Условное обозначение МС AT24C16

Назначение выводов микросхемы AT24C16 приведено в таблице 3.2.

Таблица 3.2 - Назначение выводов микросхемы AT24C16

| Обозначение выводов | Номер | Назначение |

| VDD | Питание | |

| GND | Земля | |

| A0…A2 | 1…3 | Три программируемых бита адреса микросхемы для последовательного интерфейса I2C |

| SDA | Последовательная двунаправленная шина данных интерфейса I2C | |

| SCL | Цифровой вход тактовых импульсов интерфейса I2C | |

| WP | Запрет записи |

Управление микросхемой осуществляется по последовательному I2C интерфейсу. Микросхема имеет 7-битный идентификатор, старшие 4 бита которого равны 1010. Конфигурация младших трех битов задается путем соединения выводов А2…А0 к Vсс или к GND.

Любое обращение по шине I2C начинается с цикла посылки идентификатора устройства. Цикл посылки адреса устройства представлен