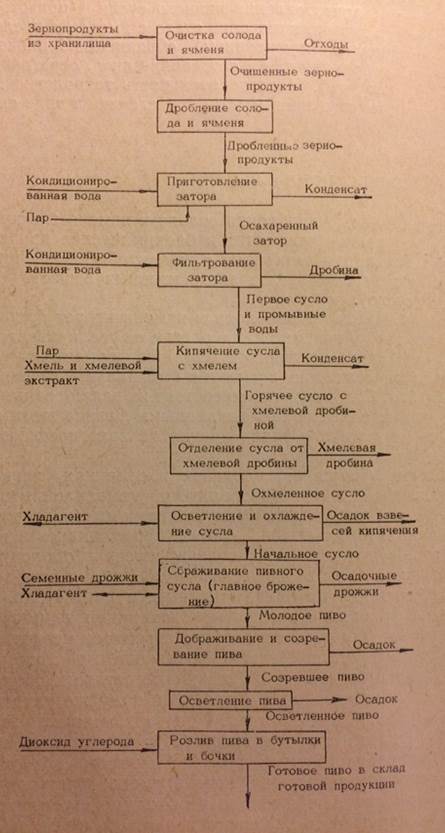

Технологические процессы производства пива можно объединить в такие стадии:

-очистка и дробление зернопродуктов (солода и ячменя);

-приготовление пивного сусла (приготовление и фильтрование затора, кипячение сусла с хмелем с последующим его осветлением и охлаждением);

-сбраживание пивного сусла дрожжами;

-дображивание и созревание пива;

-осветление и розлив пива (готового).

Аппаратурно-технологическая схема производства пива

Отлежавшийся солод из склада подают в воздушноситовой сепаратор 1, а затем шнеком 2 в сборник очищенного солода 3. Ячмень шнеком 2 также подают в воздушно-ситовой сепаратор 1, а затем норией в сборник ячменя 15. Солод и ячмень пропускают через магнитную колонку 4, взвешивают на автоматических весах 5 и измельчают: солод на установке для мокрого дробления 6, а ячмень на мельничном станке 16. Вода на технологические нужды поступает из сборников 10 и 11. Затирание проводят в заторно-варочном аппарате 7, в который дробленый солод поступает самотеком, а измельченный ячмень из сборника 17— с помощью шнека 2. Сюда же поступает сахарный раствор, приготовленный в реакторе 9 и профильтрованный через ловушку 8. Затор фильтруют в фильтрационном аппарате 14. Прозрачное сусло и промывные воды насосом 13 перекачивают в сусловарочный аппарат 18, в котором сусло упаривается до заданной начальной концентрации. Хмель из склада подают в расходный сборник 12, откуда заданные порции хмеля через воронку поступают в сусловарочный аппарат 18. Пивную дробину насосом перекачивают в расходный сборник для реализации.

Горячее сусло из сусловарочного аппарата 18 самотеком направляется в хмелеотборный аппарат, откуда насосом оно перекачивается в гидроциклонный аппарат 28 для осветления. Насос 20 перекачивает осветленное сусло в пластинчатый теплообменник 29, где оно охлаждается до 6 °С, а затем поступает в аппарат главного брожения 34.

Для приготовления чистой культуры дрожжей предусмотрена установка, состоящая из стерилизаторов сусла 25, 27 и цилиндра для разбраживания дрожжей 26. Сброженная чистая культура дрожжей сжатым воздухом передавливается в ток сусла, поступающего на брожение. Избыточные дрожжи из аппаратов главного брожения 34 с помощью вакуума отбираются в вакуум-монжю 31. Семенные дрожжи воздухом передавливаются на вибросито 30 для очистки. Очищенные дрожжи самотеком поступают в монжю 31 на хранение. С помощью вакуум-насоса 32 они направляются в производство. Воду для заливки дрожжей охлаждают в баке 24. Избыточные дрожжи, пройдя монжю 31, сжатым воздухом направляются в сборник 33, из которого насосом 20 перекачиваются на реализацию.

Дезинфицирующие растворы готовят в сборниках 19, 21 и 22. После фильтрования на фильтре 23 они подаются на дезинфекцию оборудования.

Молодое пиво из аппаратов 34 насосом 20 перекачивают в аппараты для дображивания и созревания пива (лагерные танки) 35. По окончании дображивания через смесительный фонарь 36 пиво насосом 37 подается для охлаждения в пластинчатый теп-лообменник 38, а затем для фильтрования в диатомитовый фильтр 39. Сортовое пиво дополнительно фильтруют через картонный фильтр 40, охлаждают до 1 С в теплообменнике 41, насыщают оксидом углерода (IV) в карбонизаторе 42 и собирают в сборниках-мерниках 43, откуда оно поступает на розлив.

Анализ опасных факторов

Анализ опасных и вредных производственных факторов предприятий пивоваренной отрасли

Важнейшим этапом в работе над созданием безопасных условий труда являются идентификация и описание опасных и вредных производственных факторов. Общий анализ позволяет выявить «скрытые» и менее очевидные опасные и вредные производственных факторов, характерные для различных предприятий пивоваренной отрасли. Анализ опасных и вредных производственных факторов является неотъемлемой частью и одной из отправных точек функционирования системы управления охраной труда предприятия. В статье приведен анализ опасных и вредных производственных факторов согласно классификации по ГОСТ 12.0.003-74.

Физические

1. Из группы физических опасные и вредные факторы на каждом пивоваренном производстве присутствуют движущиеся машины и механизмы, подвижные части производственного оборудования, передвигающиеся изделия, материалы и заготовки (при определенных условиях существуют риски разрушения конструкций). Они фиксируются с момента поступления сырья и материалов на территорию предприятия. Кроме рисков, присущих обычным видам погрузочно-разгрузочных работ, характерными являются выгрузка и передача на хранение солода - одного из основных видов сырья при производстве пива. Солод и другое сырье зернового происхождения может перемещаться к местам хранения (силос) механическими конвейерами, движущиеся элементы которых входят в группу физических опасных и вредных факторов. При подготовке к варке сырье зернового происхождения проходит процесс дробления, движущиеся элементы дробильных машин также рассматриваются как опасный фактор. Данной стадии производственного процесса сопутствует повышенный риск возникновения пожара и взрыва и, как следствие, разрушения конструкций. При достаточной концентрации в воздухе к воспламенению склонно почти каждое твердое горячее вещество. Пылевоздушная смесь воспламеняется при температуре выше 400 °С, но если пыль лежит тонким слоем на горячих листах или перегревшихся частях машин, то она воспламеняется уже при температуре ниже 200 °С. Критические для взрыва концентрации пыли составляют (если пыль мельче 100 мкм) от 20 до 2000 г/м3. На пивоваренных и солодовенных производствах особенно взрывоопасны: аспирационные установки; силосы и бункеры; перегревшиеся нории. После дробления происходят процессы затирания, фильтрации и кипячения. В зависимости от применяемых типов агрегатов, в чанах могут быть установлены мешалки-рыхлители, которые следует отнести к данной группе опасных факторов, учитывая необходимость проведения профилактических работ внутри самих чанов. Риски разрушения конструкций характерны и для бродильного отделения, в случае использования цилиндроконических танков. Большие танки слабо защищены от вакуума и начинают изменять свою форму даже при небольшом разряжении. При нагреве на один градус газы расширяются, а при охлаждении вновь сжимаются. При впрыскивании жидкости, температура которой отличается от той, что внутри танка, происходит либо сжатие газа, либо его расширение. Опасность особенно велика, если в танке работают с повышенной температурой, так как имеет место возникновение водяного пара. При охлаждении водяной пар не только сжимается, но и конденсируется. Принимая во внимание разницу в плотности пара (0,56 кг/м3) и воды (1 кг/м3) при нормальном давлении, не исключается возможность возникновения «вакуумного удара».

На каждой пивоварне наибольшее число источников опасных факторов данной категории - в подразделениях розлива, работа которых характеризуется в первую очередь высокой интенсивностью механических операций. Технология характерна тем, что далеко не во всех случаях возможно применение заградительных барьеров для изоляции материалов и движущихся частей машин. При использовании некоторых машин требуется тонкая наладка в процессе работы и при переходе от сорта к сорту (после смены форматных элементов оборудования), а также вмешательство в работу механических узлов при различных сбоях. Наиболее высокий риск действия опасного фактора характерен для машин депаллетизации, этикетировочной и упаковочной. Несколько менее опасна работа на блоках розлива, паллетизаторах, бутылкомоечных машинах и для мойки ящиков, пастеризаторах. При розливе пива в стеклянную тару происходят ее взрывы, раздавливание, отколы маленьких частичек практически на любом участке, таким образом она также представляется опасным фактором.

2. Повышенная запыленность возможна на стадии транспортирования, очистки и дробления солода и других видов зернового сырья, однако воздействие этого фактора непосредственно на человека в данном случае незначительно. Пыль на данной стадии в большей степени создает условия для возникновения пожара и взрыва, что описано выше. На стадии фильтрации присутствует источник повышенной запыленности. Пыль фильтрующих и стабилизирующих агентов может быть вредна и вызывать заболевания глаз, кожи, а главное, дыхательных путей. Одним из наиболее распространенных материалов, применяемых при фильтрации, является кизельгур. При работе с кизельгуром возникает силикатная пыль, которая попадает в организм при вдыхании и опасна для здоровья. Большую ее часть человек затем выдыхает, но какое-то количество наиболее мелкой пыли оседает на поверхности легких. Находящиеся там защитные клетки (макрофаги) способны поглощать чужеродные тела и обезвреживать их. Но, поглотив пыль, эти клетки погибают, что может приводить к возникновению язв и повреждению верхних дыхательных путей и легких.

3. Повышенная загазованность характерна в большей степени для стадий брожения и фильтрации, где углекислота выделяется естественным путем, на станции ее рекуперации, а также на стадии розлива, так как готовое пиво не терпит контакта с воздухом и все внутреннее пространство оборудования, где находится пиво, заполняется С02. Углекислый газ обладает еле заметным кисловатым запахом и вкусом. Поэтому в других источниках он характеризуется как вовсе не обладающий вкусом и запахом газ. Углекислый газ примерно в 1,5 раза тяжелее воздуха и поэтому скапливается в нижней части чанов и помещений. При постоянном движении воздуха скапливания С02 не происходит, но наблюдается повышение его концентрации в воздухе. Из-за этого снижается необходимая для нормального дыхания концентрация кислорода. Повышение концентрации С02 приводит к нарушению дыхания. При объемной доле С02 в воздухе менее 1 % не установлено негативного воздействия на физическое состояние человека в течение длительного времени; при 1 -2 % и физической нагрузке возникают изменения в составе крови; более 2 % - ухудшается дыхание, нарушается мозговое кровообращение, появляются круги и пятна перед глазами. Более высокая концентрация С02 вызывает повышение частоты пульса, головную боль, чувство головокружения, шум в ушах и т.п. При объемной доле С02 8-10 % человек теряет сознание, после чего наступает смерть.

4. Повышенная температура поверхностей оборудования и материалов (сред) встречается сразу на нескольких стадиях технологического процесса. В варочном цехе на технологических шагах затирания, фильтрации и кипячения технологическая среда может нагреваться до 104 °С. Для передачи тепловой энергии применяются паропроводы. В ходе варок в трубопроводах присутствуют горячее сусло и вода. Используются теплообменники, различные промежуточные емкости, через которые проходят среды с повышенной температурой. На стадии розлива и упаковки может присутствовать процесс мойки бутылок. Мойка происходит при повышенной температуре, пивному розливу также сопутствует процесс пастеризации. В обоих процессах подвод тепла осуществляется паром. Во многих видах упаковочных машин применяется утяжка термоусадочной пленкой. В упаковочной машине происходит оборачивание (со спайкой или без) продукции, после чего она поступает в печь, где под действием высокой температуры (100-130 °С) пленка усаживается. При розливе в тару из полиэтилентерефтала-та выдув преформы сопровождается нагревом до температуры 100-120 °С. При внутренних безразборных мойках также применяется раствор с повышенной температурой (85-90 °С). Повышенная температура материалов и поверхностей может встречаться при аналитических исследованиях и работе с оборудованием физико-химических и микробиологических лабораторий пивоварен.

5. Повышенный уровень шума характерен для рабочих мест подразделений розлива. Источники: продувка тары углекислотой, технологические сбросы газов (воздух, углекислота); обдув тары, используемой для удаления остатков влаги перед датированием или этикетированием; соударения тары, в особенности стеклянных бутылок, при технологическом транспортировании. Перечисленные выше источники могут усиливаться из-за сочетанного действия с такими источниками шума, как работающие электроприводы; движущиеся ленты конвейеров; движущиеся элементы этикетировочных и упаковочных машин, а также толкали и манипуляторы паллетизатора и депаллетизатора и др.; насосы; локальные вентиляционные системы оборудования (печи упаковщиков, электрощитовые, шкафы управления); процесс ополаскивания тары водой. В большинстве случаев на наиболее неблагоприятных участках уровень шума не превышает 90 дБ.

6. Туннельный пастеризатор может быть источником повышенной влажности воздуха, которая также характерна и для отделений брожения и фильтрации.

7. Источник повышенного уровня электромагнитных излучений - модели инспекционного оборудования, принцип действия которых основан на применении гамма-излучения.

8. Расположение хотя бы одного рабочего места на значительной высоте относительно поверхности земли (пола) не является типичным для предприятия пивоваренной отрасли, однако на практике встречается целый ряд периодических операций и внештатных ситуаций, при которых работник может находиться на неогражденных участках с перепадом высот более 3-4 м: при технических и гигиенических работах внутри силоса, внутри цилиндроконических танков, а также на верхушечной плите; при ручных манипуляциях в результате технологических сбоев в работе машин паллетизации и депаллетизации.

Химические

В варочном цехе, бродильно-фильтрационном отделении, а также в розливе для ручных внешних и внутренних безразборных моек применяются моющие и дезинфецирующие средства на щелочной и кислотной основах. Для цеха розлива характерно использование моющих и дезинфецирующих средств в потоке, во время обычного розлива на кеговых линиях (для внутренней промывки кег) и в процессе мойки оборотной стеклянной тары на бутылкомоечных машинах. В лаборатории пивоварен также применяются химические растворы, которые могут вызвать общетоксическое и раздражающее действие. Пути проникновения - кожные покровы и слизистые оболочки, а также органы дыхания. Отдельным аспектом является безопасность членов дегустационной панели, которые анализируют не только конечный продукт, но и углекислоту, воду, сусло. В этом случае вредные и опасные факторы могут воздействовать и через органы дыхания, и через желудочно-кишечный тракт. Углекислота, действие которой подробно описано выше, оказывает на человека токсическое действие. Кизельгур, используемый для фильтрации пива, классифицируется Международным агентством исследований в области раковых заболеваний как канцероген. Применяемые при фильтрации стабилизаторы могут оказывать сенсибилизирующее действие.

Биологические

В микробиологических лабораториях пивоварен не предполагается присутствие опасных микроорганизмов, однако существует вероятность их появления. Данному вредному фактору подвержены в большей степени непосредственно сотрудники микробиологических лабораторий. Пивоваренное производство потенциально опасно в связи с наличием в технологическом процессе условий, благоприятствующих росту легионеллы (подвижная палочковидная бактерия рода, возбудитель легионеллеза). Летальность при легионеллезе достигает 20 %. Благоприятное условие для роста - вода температурой 25-60 °С, подверженная застою примерно в течение трех суток и более. Загрязненность, образование биопленок и наличие аэрозолей - дополнительные факторы акселерации. Такие условия могут быть в машинах для мойки ящиков, туннельных пастеризаторах, системах увлажнения и кондиционирования воздуха, станциях водоочистки, градирнях, душах, испарительных конденсаторах, бутылкомоечных машинах.

Психофизиологические

Риску воздействия нервно-психических перегрузок (монотонность труда и перенапряжение анализаторов) могут быть подвержены работники цеха розлива. Степень нагрузки зависит от применяемых технологий - качества упаковочных и вспомогательных материалов, степени автоматизации и уровня поддержания базового состояния оборудования. Согласно статистике в пивоваренной отрасли чаще других проявляют себя опасные факторы в подразделении розлива, а также в складских и логистических подразделениях. Чаще всего работники травмируются пальцы рук, кисти, руки и ноги. В значительной мере травматизму подвержена голова. Залог успешного функционирования программы по снижению рисков в системе управления охраной труда - оптимальное распределение приоритетов корректирующих действий, которое, в свою очередь, базируется на анализе рисков проявления присутствующих вредных и опасных производственных факторов, что позволит увеличить эффективность системы охраны труда на предприятие.

Заключение

В данной работе была затронута тема анализа опасных факторов на производстве пива. В ходе исследования было выяснено, что опасные факторы присутствуют абсолютно на каждом этапе производства, соответственно любое производство нельзя назвать безопасным.

Для рассмотрения опасных факторов была взята аппаратурно-технологическая схема производства пива, которая применима ко многим сортам данного продукта, с целью анализа опасных факторов и контроля этих самых факторов.

Далее был рассмотрен анализ опасных факторов на пивоварнях, вследствие чего я вывел список мероприятий по предупреждению неблагоприятных ситуаций:

- соблюдение гигиенических норм;

- наличие средств индивидуальной защиты и спец. одежды;

- эффективная местная и общая вентиляция;

- проведение инструктажей по охране труда;

- предварительные и периодические медицинские осмотры, выявление больных и проведение с ними лечебно-профилактических мероприятий;

- герметизация аппаратуры с вредными и токсичными веществами;

- замена некачественного оборудования;

- организация рационального труда и отдыха;

- полное замещение человеческого труда.

Контроль осуществляет администрация предприятия и ее соответствующие службы по охране труда, профсоюзные организации, территориальная инспекция по труду и органы Роспотребнадзора.

Список литературы

Федеральный закон

[1] Технический Регламент Таможенного Союза «О безопасности алкогольной продукции»