Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К дипломному проекту

РЕФЕРАТ

Дипломный проект

Стр.114, рис.5, табл.27, использованных источников 24

ПАССАЖИРСКОЕ ВАГОННОЕ ДЕПО, РЕКОНСТРУКЦИЯ, КОНТРОЛЬНЫЙ ПУНКТ АВТОСЦЕПКИ, КОРПУС АВТОСЦЕПКИ, КОНТРОЛЬ, МЕХАНИЗАЦИЯ, ЭКОНОМИКА, ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

Проект реконструкции контрольного пункта автосцепки пассажирского вагонного депо Ростов СКЖД на основе внедрения поточного метода ремонта вагонов.

Вариант организации контрольного пункта автосцепки вместо участка ремонта автосцепки с разработкой технологии ремонта и контроля.

Экономический анализ реконструкции контрольного пункта автосцепки.

Разработка мероприятий по охране труда и окружающей среды.

СОДЕРЖАНИЕ

Введение

1. Вагонное депо

1.1 Характеристика пассажирского вагонного депо Ростов СКЖД

1.2 Предложения по совершенствованию организации ремонта пассажирских вагонов в вагонном депо Ростов СКЖД

1.3 Определение режима работы депо

1.4 Определение штата работников депо

1.5 Определение параметров поточной линии ремонта пассажирских вагонов в условиях вагонного депо Ростов СКЖД

1.6 Организация работ в ВСУ

1.7 Организация работ в МО

1.8 Организация работ в тележечном участке

1.9 Организация работ в колесно-роликовом участке

1.10 Организация работ в кузнечном отделении

1.11 Организация работ в слесарно-комплектовочном и механическом отделении

1.12 Организация работ в авто контрольном пункте (АКП)

1.13 Организация работ в деревообрабатывающем отделении

1.14 Организация работ в обойном отделении и отделении резки стекол

1.15 Организация работ в сварочном отделении

1.16 Организация работ в отделении по ремонту электрооборудования

1.17 Организация работ в отделении ремонта холодильного оборудования

1.18 Организация работ в отделении декоративного напыления

1.19 Организация работ в отделении по ремонту устройств отопления, водоснабжения и вентиляции

1.20 Организация работ в полимерном отделении

1.21 Организация работ в жестяно-кровельном отделении

1.22 Определение параметров помещений вагонного пассажирского депо Ростов СКЖД с учетом реконструкции

1.23 Расчет отопления депо

1.24 Расчет потребности депо в электроэнергии

1.25 Расчет потребности депо в воде

1.26 Расчет потребности депо в сжатом воздухе

2. Контрольный пункт автосцепки

2.1 Организация работ ремонта автосцепного оборудования в депо Ростов СКЖД

2.2 Предлагаемый вариант организации работ ремонта автосцепного оборудования в КПА

2.3 Годовая программа ремонта автосцепного оборудования КПА

2.4 Определение штата работников КПА

2.5 Определение производственной площади

2.6 Контроль корпуса автосцепки феррозондовым методом

2.7 Пресс для выправления корпуса автосцепки

3. Анализ износов и неисправностей корпуса автосцепки

4. Безопасность и экологичность решений проекта

4.1 Обеспечение безопасности работ на контрольном пункте автосцепки

4.2 Охрана окружающей среды

5.Экономический анализ реконструкции КПА

Список использованных источников

ВВЕДЕНИЕ

Эффективное использование парка пассажирских вагонов неразрывно связано с улучшением организации ремонта вагонов на вагоноремонтных предприятиях.

С целью повышения эффективности производства, улучшения качества ремонта вагонов в вагонных депо совершенствуются технологические процессы ремонта вагонов и их узлов, вводятся в эксплуатацию новые высокопроизводительные машины и механизмы, широко внедряется более прогрессивный поточный метод деповского ремонта вагонов.

При поточном методе ремонта вагонных депо достигается высокая степень механизации всех ремонтных и вспомогательных работ с использованием более совершенного оборудования и технологической оснастки, максимальная параллельность работ и строгое соблюдение последовательности их выполнения; четкая специализация ремонтных позиций на выполнение определенных операций; наилучшее использование рабочего времени; одновременность выполнения работ на всех ремонтных позициях поточной линии; использование транспортных средств для перемещения вагонов, их узлов и деталей на всем технологическом цикле выполнения работ; строгое соблюдение ритмичности выполнения отдельных ремонтных операций и всего технологического процесса; более эффективное использование производственных площадей и ремонтных средств вагонных депо.

Таким образом, одним из главных направлений технического прогресса вагонного депо Ростов СКЖД является поточный метод ремонта пассажирских ЦМВ, а также их узлов, где это возможно.

При совершенствовании технологии ремонта пассажирских ЦМВ в депо Ростов СКЖД особое внимание следует уделить вопросам, связанным с организацией малярного отделения в отдельном отапливаемом помещении, а также механизацией процессов окраски и сушки вагонов.

ВАГОННОЕ ДЕПО

Вагонное депо Ростов СКЖД предназначено для производства деповского ремонта пассажирских вагонов и специализировано на ремонте цельнометаллических вагонов всех типов, кроме вагонов-ресторанов. Этот тип ремонта предназначен для поддержания вагонов в исправном техническом состоянии между  заводскими ремонтами.

заводскими ремонтами.

1.1 Характеристика пассажирского вагонного депо Ростов СКЖД

Вагонное депо сквозного типа имеет десять фракционных путей, из которых три пути ремонтные, два – для отстоя вагонов, один путь – объездной, два пути для погрузки и выгрузки материалов и колесных пар, два пути – выставочные для отстоя выгонов, подаваемых в ремонт и из ремонта.

Ремонт вагонов производится поточно- стационарным методом.

План вагонного депо со всеми зданиями и сооружениями представлен на чертеже И9.047.1.039.01.СЧ

Таблица 1 Общая характеристика депо.

| Показатели | Единица измерения | Цифровые значения |

| 1. Площадь деповской территории | М2 | |

| (в т.ч. застроенная) | М2 | |

| 2. Коэффициент застройки | 0,07 | |

| 3. Коэффициент использования площадей территории депо | 0,3 | |

| 4. Годовая программа деповского ремонта | Ваг. | |

| 5. Путевое развитие депо - общая длина путей широкой колеи - из них в зданиях депо | М м | |

| 6. Общий годовой расход электроэнергии | Тыс.кВт*ч | |

| 7. Годовое потребление тепловой энергии | Гкал | |

| 8. Средний уровень механизации труда | % | 48,6 |

Ремонт вагонов и их узлов в вагонном депо Ростов СКЖД организован на низком уровне, не отвечающем современным требованиям. Во- первых практически отсутствует малярное отделение, вместо него есть не отапливаемый ангар, в связи с этим малярные работы ведутся и в вагоносборочном участке ВСУ. Такая организация работ с использованием лакокрасочных недопустима. Окраску вагонов производят вручную, отсутствуют камеры сушки. Во-вторых, отсутствует тележное отделение, работы по ремонту тележек, их очистки, сборке и разборке ведутся практически вручную в ВСУ. В-третьих, ремонт автосцепного оборудования ведется в разных отделениях, таким образом, контрольного пункта автосцепки (КПА) в депо нет, вместо него существует участок по ремонту автосцепок. Тяговые хомуты и поглощающие аппараты проходят ремонт в сварочном и механическом отделении в основном блоке производственных участков и отделений. Следует отметить, что степень механизации производства достаточно низкая.

1.2 Предложения по совершенствованию организации ремонта пассажирских вагонов в вагонном депо Ростов СКЖД

Проанализировав все недостатки вагонного депо Ростов СКЖД, предлагается ряд мер, связанных с реконструкцией депо и участка по ремонту автосцепки, а также улучшением технического оснащения производственных участков и отделений.

В частности предлагается:

- перевести ремонт вагонов на поточный метод;

- сделать пристройку малярного отделения на два вагона;

- сделать пристройку для перенесения ряда участков и организации ремонта тележек с применением современного метода ремонта тележек;

- сделать пристройку к участку по ремонту автосцепок и организовать КПА, со всеми, ему присущими отделениями;

- внедрить окраску вагонов с применением самодвижущихся площадок, на которых смонтированы распылительные головки для нанесения краски в электростатическом поле;

- внедрить сушильные установки на МО;

- применить современную технологическую оснастку в производственных отделениях в соответствии с последним Руководством по деповскому ремонту ЦМ вагонов /1/.

1.3 Определение режима работы депо

Режим работы включает в себя определение годовой программы ремонта пассажирских вагонов заданных типов, количество смен, а также фонда рабочего времени депо.

Годовая программа ремонта вагонов

Годовая программа ремонта пассажирских вагонов депо Ростов СКЖД с принятыми изменениями составляет Nв=710 вагонов.

По типам вагонов программа составляет:

ЦМО – открытые 400 вагонов

ЦМК – купейные 270 вагонов

ЦММ – мягкие 40 вагонов.

Фонд рабочего времени депо.

Предлагается организация работы депо в односменном режиме с прерывной пятидневкой 40-ка часовой неделей, с двумя выходными днями и продолжительностью рабочей смены 8 часов.

Фонд рабочего времени рассчитывается для 2004 года.

Определяем годовой фонд времени явочного рабочего с нормальной продолжительностью рабочего времени по формуле (1) /2/

FЯВ = (DК - dПР) × tСМ – dСК × tСК, час, (1)

где DК - число календарных дней в году, DК=366 дн.;

dПР – число нерабочих дней в году, dПР = 114 дн;

tСМ = 8 ч – продолжительность рабочей смены;

dСК – количество предпраздничных дней, dСК=7 дн;

tск=1 ч – продолжительность сокращения рабочего дня.

Fяв = (366 – 114) × 8 – 7 ×1 = 2009 час.

Действительный годовой фонд времени работы оборудования определяем по формуле (2).

Fдоб = Fяв × (1 – Коб/100), час, (2)

где Коб = 5% - коэффициент, учитывающий потери времени на ремонт оборудования.

Fдоб = 2009 × (1 – 5/100) = 1909 час.

1.4 Определение штата работников депо

Расчет численности рабочих на деповский ремонт пассажирских вагонов производится по формуле(3) /2/.

чел.,(3)

чел.,(3)

где Ni – программа деповского ремонта для каждого типа вагона:

NЦМО = 400 ваг., NЦМК = 270 ваг., NЦММ = 40 ваг..

Hi – трудоемкость ремонта вагона по типам, /3/

HЦМО = 465чел∙час., HЦМК = 459 чел∙час., HЦММ = 428 чел∙час.;

k = 1,03 – коэффициент на перевыполнение норм выработки.

Суммарное количество производственных работников составляет:

SRяв01 = RявЦМО + RявЦМК + RявЦММ = 90+60+8 = 158 чел.

Распределение работников по участкам (отделениям) и профессиям представлено в таблице 2/3/

Таблица 2 Штатная ведомость работников депо

| Производственный участок и профессия | ЦМ открытые | ЦМ купейные | ЦМ мягкие | Всего, чел | |||||

| Всего на один вагон, чел. | |||||||||

| ВСУ | |||||||||

| - слесари по ремонту п/с: | |||||||||

| а) ходовых частей | 3,96 | 2,64 | 0,376 | ||||||

| б) тормозного и пневматического оборудования | 1,44 | 0,96 | 0,136 | ||||||

| в) отопления и водоснабжения | 1,98 | 1,56 | 0,224 | ||||||

| г) замков и металлической арматуры | 1,08 | 0,78 | 0,112 | ||||||

| д) электро- и радиооборудования, редукторно-карданного привода, телефонов | 4,32 | 3,66 | 0,408 | ||||||

| е) электроотопления | 5,31 | 3,84 | 0,544 | ||||||

| Ж) холодильного оборудования | - | 0,24 | - | ||||||

| - аккумуляторщики | 0,45 | 0,72 | 0,048 | ||||||

| - столяры | 6,21 | 3,36 | 0,432 | ||||||

| - маляры | 13,05 | 7,98 | 0,936 | ||||||

| - машинисты моечных установок, мойщики, уборщики | 3,51 | 2,34 | 0,264 | ||||||

| - электрогазосварщики | 0,36 | 0,24 | 0,04 | ||||||

| - кровельщики, жестянщики | 0,27 | 0,18 | 0,032 | ||||||

| - крановщики | 0,36 | 0,24 | 0,04 | ||||||

| - подсобные рабочие | 1,62 | 1,14 | 0,152 | ||||||

| Итого по ВСУ | 42 | 30 | 3 | 75 | |||||

| Колесно-роликовый участок | |||||||||

| - токари по обточке колесных пар по профилю катания; | 0,45 | 0,3 | 0,048 | ||||||

| - токари по обкатке и накатке шеек колесных пар | 0,18 | 0,12 | 0,024 | ||||||

| - слесари по ремонту п/с | 1,53 | 1,02 | 0,144 | ||||||

| - машинисты моечной установки | 0,09 | 0,,06 | 0,008 | ||||||

| - дефектоскописты | 0,09 | 0,06 | 0,008 | ||||||

| - подсобные рабочие | 0,36 | 0,24 | 0,032 | ||||||

| Итого по колесно-роликовому участку | 3 | 2 | 1 | 6 | |||||

| АКП | |||||||||

| - слесари по ремонту п/с | 0,9 | 0,6 | 0,08 | ||||||

| - токари | 0,09 | 0,06 | 0,008 | ||||||

| - подсобные рабочие | 0,18 | 0,12 | 0,016 | ||||||

| Итого по АКП | 1 | 1 | 1 | 3 | |||||

| Деревообрабатывающее отделение | |||||||||

| - столяры-станочники | 1,89 | 0,18 | 0,008 | ||||||

| - столяры-стекольщики | 2,79 | 0,48 | 0,208 | ||||||

| - обойщики | 0,63 | 0,24 | 0,016 | ||||||

| - зеркальщики | 0,27 | 0,18 | 0,032 | ||||||

| - подсобные рабочие | 0,27 | 0,24 | 0,024 | ||||||

| Итого по деревообрабатывающему отделению | 5 | 2 | 1 | 8 | |||||

| Отделение по ремонту электро-оборудования | |||||||||

| - слесари-электрики | 4,32 | 2,88 | 0,424 | ||||||

| - слесари по ремонту электроотопления | 1,08 | 1,08 | 0,152 | ||||||

| - радиомонтажники по обслуживанию и ремонту радиотелевизионных аппаратов | 0,12 | 0,024 | |||||||

| - аккумуляторщики | 1,53 | 2,04 | 0,144 | ||||||

| - токари | 0,18 | 0,12 | 0,024 | ||||||

| - подсобные рабочие | 0,81 | 0,48 | 0,064 | ||||||

| Итого по отделению по ремонту электрооборудования | 8 | 7 | 1 | 16 | |||||

| Ремонтно-комплектовочный участок | |||||||||

| - кузнецы | 2,34 | 1,62 | 0,24 | ||||||

| - токари | 2,61 | 1,74 | 0,264 | ||||||

| - строгальщики | 0,36 | 0,24 | 0,04 | ||||||

| - сверловщики | 0,54 | 0,3 | 0,048 | ||||||

| - фрезеровщики | 0,36 | 0,24 | 0,032 | ||||||

| - литейщики пластмасс | 0,54 | 0,3 | 0,048 | ||||||

| - рессорщики по обработке горячего металла | 1,17 | 0,78 | 0,104 | ||||||

| - машинисты молота | 0,54 | 0,3 | 0,048 | ||||||

| - слесари по ремонту: а)вагонных деталей и узлов б)рычажной передачи, гасителей колебаний, тормозов в) отопления, водоснабжения г) замков, металлической арматуры д) редукторно-карданных приводов е) фильтров ж) автосцепного устройства з) холодильного оборудования | 3,78 1,62 0,45 0,54 1,53 0,36 0,27 - | 2,52 1,14 0,3 0,42 0,96 0,24 0,3 1,32 | 0,36 0,168 0,04 0,056 - 0,04 0,032 0,208 | ||||||

| - электросварщики по ремонту автосцепного устройства | 0,18 | 0,12 | 0,016 | ||||||

| - строгальщики по ремонту автосцепного устройства | 0,099 | 0,066 | 0,008 | ||||||

| - дефектоскописты | 0,54 | 0,3 | 0,048 | ||||||

| - электросварщики | 1,71 | 1,2 | 0,176 | ||||||

| - газосварщики | 0,54 | 0,3 | 0,048 | ||||||

| - заливщики сплавов, содержащих свинец | 0,45 | 0,24 | 0,048 | ||||||

| - болторезчики | 0,45 | 0,24 | 0,04 | ||||||

| - гальваники, полировщики, лудильщики, эмалировщики | 4,5 | 2,52 | 0,368 | ||||||

| - машинисты моечной установки | 0,72 | 0,48 | 0,064 | ||||||

| - подсобные рабочие | 1,89 | 1,2 | 0,16 | ||||||

| Итого по ремонтно-комплектовочному участку | |||||||||

Определяем списочное количество производственных рабочих по формуле (4) /2/

RСП = RЯВ × k3 , чел., (4)

Где k3 =1.1 – коэффициент замещения явочных рабочих.

RСП = 158×1,1=174 чел.

В соответствии с нормами расчета /3/ численность вспомогательных рабочих принимаем 16% от числа основных производственных рабочих, количество инженерно-технических работников – 6%, количество служащих – 2%, количество младшего обслуживающего персонала – 2%. Исходя из процентного соотношения, определяем численность работников:

RВСП =0,16 × RЯВ = 0,16×158=25 чел

RИТР =0,06 × RЯВ = 0,06×158=10 чел.

RСЛ =0,02 × RЯВ = 0,02×158=3 чел.

RМОЛ =0,02 × RЯВ = 0,02×158=3 чел.

Определяем общее количество работников депо:

RОБЩ = RСП + RВСП + RИТР + RСЛ + RМОЛ = 174+25+10+3+3=212 чел.

1.5 Определение параметров поточной линии ремонта пассажирских вагонов в условиях вагонного депо Ростов СКЖД

Определяем число позиций в ВСУ (число стойл) по формуле (5)

, см, (5)

, см, (5)

где T – время нахождения вагона в ремонте, Т = 40 час;

m – количество смен, m =1.

Определяем максимально допустимое число позиций на поточной линии по формуле (6)

, ваг., (6)

, ваг., (6)

где RПЛ – ритм поточной линии, мин, который определяется по формуле (7).

, мин/ваг, (7)

, мин/ваг, (7)

где hПЛ =0,95 – коэффициент использования поточной линии;

KВ – количество вагонов на одной позиции, КВ = 1 ваг.;

FПЛ – фонд рабочего времени поточной линии ремонта вагонов принимается равным фонду рабочего времени явочного рабочего FПЛ=FЯВ =2001 час.

Принимаем число позиций в ВСУ равным 15.

Таким образом, получаем три ремонтные поточные линии, на которых ремонтируется по пять вагонов.

Из них три вагона проходят основной ремонт в ВСУ на трех позициях, а два вагона находятся в МО на двух позициях окраски вагонов.

Определяем суточный выпуск вагонов из ремонта по формуле (8).

ваг/сут, (8)

ваг/сут, (8)

где DРАБ = 251 дн – количество рабочих дней в году.

=2,8 ваг/сут.

=2,8 ваг/сут.

Проверяем соответствие выбранного цикла поточной линии, равного 40 часам, расчетному:

ТПЛ = RПЛ × ФР – 160,6×15 = 2409 мин,

что составляет примерно 40 часов. Таким образом, выбранные параметры поточной линии верны.

Ритм выпуска вагонов из ремонта определяем по формуле (9)

(9)

(9)

Фронт работы ВСУ с МО составляет:

FПЛ =t×TПЛ = 0,375×40 = 15 ваг.

Ремонт вагонов производится в соответствии с разработанным графиком деповского ремонта, представленного на чертеже.

1.6 Организация работ в ВСУ

Ремонт в ВСУ производится по принципу замены неисправных и пополнения отсутствующих частей заранее отремонтированными или новыми, отвечающими требованиям Руководства по деповскому ремонту №ЦЛ4255. /1/.

Составные части и детали вагона осматривают, неисправные снимают и отправляют в соответствующие отделения и участки для ремонта.

Подъем вагонов осуществляется электродомкратами, грузоподъемностью 30 т каждый. Позиции поточных линий оснащены необходимыми механизмами, приспособлениями и инструментом, ускоряющими и облегчающими производство работ. Tранспортировка деталей осуществляется на электрокарах, электронагрузчиках, а также мостовым краном грузоподъемностью 10 т.

Программа вагоносборочного участка составляет NВ = 710 вагонов.

Оборудование ВСУ.

Расположение участков и отделений в блоке основных производственных участков, а также расстановка оборудования приведены на чертеже.

Номенклатура оборудования, применяемого в ВСУ, приведена в таблице 3 /4/.

Таблица 3. Ведомость оборудования ВСУ

| Наименование | Кол-во, шт. | Примечание |

| 1. Электродомкрат | Q=30т | |

| 2. Кран мостовой | Q=10т | |

| 3. Поворотный круг | Q=10т | |

| 4. Лебедка для выкатки и подкатки тележек | Q=10т | |

| 5. Установка для снятия и постановки автосцепного устройства | ПКБ ЦВ МПС Т.433.01 | |

| 6. Сварочный агрегат | Тип А-165 | |

| 7. Автопогрузчик 4045М | Q=1м | |

| 8. Электрокар | Тип ЭКП-750 | |

| 9. Пневмоэлектроинструмент | N=16кВт | |

| 10. Шкаф для инструмента | 2000 х 600 х 2000 | |

| 11. Стеллаж | 2000 х 600 х 3000 | |

| 12. Ящик для металлолома | 2000 х 2000 х 1500 |

1.7 Организация работ в МО

В МО производят подготовку вагонов под окраску (шпатлевание, зачистка), окраску и сушку наружных и внутренних поверхностей вагонов и их узлов, а также постановку трафаретов на вагоны.

Программа ремонта вагонов в МО составляет NВ = 710 вагонов.

Оборудование МО.

Для обеспечения качественного выполнения окрасочных работ отделение оборудуется:

- агрегатами для механизированной окраски вагонов в электростатическом поле - 3 шт.

- системой принудительной приточно-вытяжной вентиляции;

- передвижной установкой для сушки вагонов - 3 шт.

1.8 Организация работ в тележечном участке

В тележечном участке производят плановый ремонт тележек пассажирских вагонов. Ремонт ведется стационарным методом с последовательным расположением оборудования. На участке предусмотрены отделения для ремонта рычажной передачи и гидравлических гасителей колебаний (ГГК).

Детали и составные части тележек ремонтируют в соответствии с Руководством по ДР /1/ и Инструкцией по сварке и наплавке при ремонте вагонов и контейнеров ТРМ32ЦВ201-88. Ремонт ГГК выполняется в соответствии с техническими указаниями №301-93 ПКБ ЦВ МПС /5/ и /6/.

Программа тележечного участка определяется количеством тележек, поступающих из ВСУ и составляет

NТ = SТ × NВ, шт.,

где ST = 2 – количество тележек на одном вагоне.

NT = 2 × 710=1420 шт.

Оборудование тележечного участка.

Таблица 4. Ведомость оборудования тележечного участка.

| Наименование | Кол-во, шт | Примечание |

| 1. Стенд с гайковертами | 3600 х 2600 х 800 | |

| 2. Моечная машина | ПКБ ЦВ МПС Т 522.03 | |

| 3. Стенд для сжатия центрального рессорного подвешивания | 3200 х 2400 х 800 | |

| 4. Стенд для ремонта пружин | 2000 х 1800 х 800 | |

| 5. Стенд-кантователь для рам | ПКБ ЦМВ МПС Т522.04 | |

| 6. Стенд-кантователь для надрессорной балки | ПКБ ЦМВ МПС Т522.05 | |

| 7. Механизированная поточная линия для ремонта тормозной рычажной передачи | ПКБ ЦМВ МПС Т522.08 | |

| 8. Токарный станок | Тип Т36 | |

| 9. Пресс для растяжения цапф | ||

| 10. Тележка транспортная | Q =1т | |

| 11. Стенд для сборки тележек | 3600 х 2600 х 800 | |

| 12. Кран мостовой | Q =5т | |

| 13. Верстак для ремонта ГГК | 2000 х 880 х 800 | |

| 14. Стенд для испытания ГГК | 2000 х 1200 х 800 |

1.9 Организация работ в колесно-роликовом участке

Участок предназначен для ремонта, полного и обыкновенного освидетельствования колесных пар, поступающих из-под ремонтируемых вагонов и с ПТО.

Колесные пары освидетельствуются и ремонтируются в соответствии с технологическим процессом ремонта колесных пар в колесно-роликовом участке, который определяет полностью и однозначно последовательность технологических операций, способы ремонта и контроля, предельно-допустимые величины износов и допусков, при которых сборочные единицы и детали выпускают без восстановления или с восстановлением размеров, оборудование, инструмент, а также меры личной безопасности.

Колесные пары, требующие ремонта со сменой элементов, отправляются в ВКМ ст. Батайск.

Программа ремонта колесных пар определяется по формуле (10)

NК = 1,2 × SК× NВ , шт., (10)

где 1,2 – коэффициент, учитывающий 20% колесных пар, доставляемых с ПТО;

SК = 4 – количество колесных пар на одном вагоне.

NK = 1,2 × 4 × 710 = 3408 шт.

Оборудование колесно-роликового

Для расчета количества потребного оборудования воспользуемся формулой (11)

, ст., (11)

, ст., (11)

где H – норма станко-часов на обработку колесной пары, ст-час.;

Определяем количество станков по типам с учетом нормы станко-часов соответствующего станка.

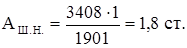

-колесно-токарные станки:

Принимаем АКТ = 2 ст.

- Шеечно-накатные станки:

Принимаем АШН = 2 ст.

Остальное оборудование выбирается в соответствии с технологическим процессом и Инструкцией по ремонту колесных пар.

Для определения длины парка для размещения колесных пар LКП необходимо определить требуемый запас колесных пар ПКП по формуле (12)

(12)

(12)

где К2 = 0.002 – поправочный коэффициент

L = 500 – расчетное расстояние

t= 2 час – расчетное время ремонта

SС = 250 км/ч – расчетная среднесуточная скорость доставки колесных пар;

DР = 251 – количество рабочих дней в году.

Необходимое оборудование для колесно-роликового участка представлено в таблице 5.

Таблица 5. Ведомость оборудования колесного участка.

| Наименование | Кол-во,шт. | Примечание |

| 1.Моечная машина | Тип МУ-1 | |

| 2.Кран мостовой | Q=2т | |

| 3.Монорельс с электрической талью | Q=0,5т | |

| 4.Колесно-токарный станок | Тип 1836 | |

| 5. Шеечно-накатной станок | «Рафамет» ХАС-112 | |

| 6. Ультразвуковой дефектоскоп | УДС 1-22 | |

| 7. Магнитный дефектоскоп | МДУ-КПВ | |

| 8. Магнитный дефектоскоп | МД-13ПР | |

| 9. Устройство регистрации с ультразвуковым дефектоскопом | УР-2 с УДС-12 | |

| 10. Заточной станок | Тип 36 427 | |

| 11. Верстак слесарный | 1800 х 880 х 800 | |

| 12. Шкафы | 1000 х 2000 х 600 | |

| 13. Стеллажи | 2000 х 1000 х 600 | |

| 14. Поворотный круг | Q = 2т |

1.10 Организация работ в кузнечном отделении

В кузнечном отделении ремонтируют детали вагонов способом пластической деформации, выправляют деформированные входные т откидные площадки, косынки фартуков переходных площадок, подножки тамбуров, штампуют заготовки для вагонных деталей.

Программа отделения складывается из:

-ремонтной ковки, необходимой для выполнения основной программы ремонта вагонов;

-новой поковки, предназначенной для изготовления штампов и приспособлений;

-поковки для нужд эксплуатации.

Основная программа ремонта определяется по формуле (13)

NК = aК × КК × NВ × Р, кг, (13)

где aК=1,12 – коэффициент, учитывающий поковку на хозяйственные нужды;

КК = 0,25 – коэффициент перевода ремонтной поковки в новую;

Р = 200 кг – масса поковки на один вагон.

NК = 1,12 × 0,25 × 710 × 200 = 39760 кг.

Объем поковки для нужд эксплуатации составляет 35% от NR

NК.Э. = 39760 × 0,35 = 13916 кг.

Общая программа ремонта составляет

NКОБ = 39760 + 13916 = 53676 кг

Оборудование кузнечного отделения.

Потребное количество оборудования определяется по формуле (14)

(14)

(14)

где ККI – коэффициент, учитывающий распределение поковок между агрегатами;

HКI – часовая производительность оборудования;

I – тип оборудования.

Определяем потребное количество кузнечного оборудования по типам

Молоты:

Принимаем 1 молот.

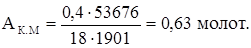

Горны:

Принимаем 1 горн.

Газосварочные аппаратуры:

Принимаем 1 аппарат.

1.11 Организация работ в слесарно-комплектовочном и механическом отделении

Слесарно-комплектовочное отделение предназначено для ремонта механизмов подъема и фиксации оконных штор, дверных замков, оконных прутиков и кронштейнов для них, механизмов подъема опускных окон, сеток, решеток, металлической фурнитуры и других деталей и узлов внутреннего убранства вагона.

Механическое отделение служит для обеспечения производственных отделений и участков отремонтированными и вновь изготовленными деталями и узлами, необходимыми при ремонте пассажирских вагонов, а также для создания неснижаемого запаса комплектующих узлов и деталей.

Программа ремонта назначается с учетом поточности ремонтных операций ВСУ.

Оборудование слесарно-комплектовочного и механического отделений.

Потребное количество оборудования отделений определяется по формуле (15)

, cm, (15)

, cm, (15)

где Нст = 30 ст.час. – расход станко-часов на один вагон;

mсм = 1 – число смен;

hст = 0,95 – коэффициент использования станка;

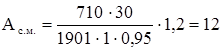

1,2 – коэффициент, учитывающий потребность в обработке деталей для нужд ПТО

ст.

ст.

Станки распределяются по типам в следующем соотношении:

- токарно-винторезные32%4 станка;

- поперечно-строгальные22%2 станка;

- фрезерные18%2 станка;

- болторезные16%2 станка;

- сверлильные12%2 станка.

Таблица 6 Ведомость оборудования слесарно-комплектовочного и механического отделений.

| Наименование | Кол-во, шт | Примечание |

| 1. Токарно-винторезный станок | Тип 1к62 | |

| 2. Поперечно-строгальный станок | Тип 3к34 | |

| 3. Фрезерный станок | Тип 6м82Т | |

| 4. Болторезный станок | Тип 7н34Т | |

| 5. Сверлильный станок | Тип 2А135 | |

| 6. Электроножницы | Тип ИЭ-5402 | |

| 7. Кран-балка | Q=2m | |

| 8. Слесарный верстак | 1800х880х800 | |

| 9. Шкаф для инструмента | 1800х660х1960 | |

| 10. Стеллаж | 2000х1000х800 |

1.12 Организация работ в автоконтрольном пункте (АКП)

АКП предназначен для осмотра, испытания и ремонта тормозного оборудования, кроме рычажной передачи. Ремонт тормозного оборудования производится в объеме регламентируемом Инструкцией по ремонту тормозного оборудования вагонов ЦВ-ЦЛ-292 и в соответствии с Типовым технологическим процессом ремонта тормозного оборудования.

Снятые с вагонов тормозные приборы, концевые и разобщительные краны, соединительные рукава, выпускные клапаны и стоп краны транспортируются в специальных кассетах, исключающих повреждения изделий. На приварочные фланцы воздухораспределителей устанавливаются предохранительные щиты.

Оборудование АКП.

Таблица 7 Оборудование АКП

| Наименование | Кол-во шт. | Примечание |

| 1. Стол для разборки | 2000х610х420 | |

| 2.Моечная машина | Тип МРП | |

| 3.Стол ремонта и сборки | 2000х1000х600 | |

| 4.Сверлильный станок | Тип 2 Б118 | |

| 5.Шлифовальный станок | Тип 3Г 71 | |

| 6.Заточный станок | Тип 3Б 632 | |

| 7.Пневмопресс | 800х1100х400 | |

| 8.Стенд для проверки воздухораспределителей | 1200х550х1950 | |

| 9.Стеллаж | 2000х1000х600 |

1.13 Организация работ в деревообрабатывающем отделении

В отделении выполняют работы по ремонту и изготовлению деталей оконных рам и деревянных деталей, обрешетки кузова, настила пола, облицовки стен, потолков и перегородок. Ремонт деревянных деталей производится в соответствии с Инструкцией по ремонту деревянных деталей грузовых и пассажирских вагонов.

Программа ремонта назначается с учетом обеспечения поточности ремонтных операций ВСУ.

Оборудование деревообрабатывающего отделения

Потребное количество деревообрабатывающих станков определяется по формуле (16)

ncт =  , ст (16)

, ст (16)

Где:  = 5000 м3 – общая годовая программа отделения по обработке пиломатериалов;

= 5000 м3 – общая годовая программа отделения по обработке пиломатериалов;

Сд = 4,8 ст-час - затраты станко-часов на обработку 1м3 пиломатериалов;

Fq.ст