Технологический раздел

1.1 Анализ технических источников

Для написания дипломной работы использовались следующие источники:

1) Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. В данной книги даны основные рекомендации по выполнению курсового и дипломного проектирования по технологии машиностроения, а также дан подробный расчет припусков расчетно-аналитическим методом.

2) Солнышкин Н.П. и др. Технологические процессы в машиностроении. В пособии излагаются материалы курса «Основы технологии машиностроения». В систематизированной последовательности излагаются принципы и методы проектирования технологических процессов изготовления деталей машин, сборки изделий, особенности технологии гибкого автоматизированного производства.

3) Балабанов А.Н. Технологичность конструкций машин. В данной книге даны основные рекомендации по анализу деталей и заготовок на технологичность.

4) ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.Данный стандарт нужен для проектирования исходных заготовок – отливок.

5) Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. Дальского А.М., А. Г. Косиловой и Р. К. Мещерякова. В книге приведены сведения по точности изготовления и качеству поверхности деталей машин, сведения по разработке различных технологических процессов изготовления деталей. Данная книга использовалась для определения точности изготовления поверхностей деталей.

6) Справочник технолога-машиностроителя. В 2-х т. Т2 / Под ред. Дальского А.М., А. Г. Косиловой и Р. К. Мещерякова. Во втором томе дана классификация металлорежущих станков, режущих инструментов и их материалов. Также в книге дан расчет режимов резания. По данной книге подбирались станки для механической обработки детали, выбирался режущий инструмент и рассчитывались режимы резания по эмпирическим формулам.

7) Косилова Р.Г., Мещеряков Р.К.. Точность обработки, заготовки и припуски в машиностроении. Данная книга использовалась для назначения припусков на все обрабатываемые поверхности табличным методом.

8) Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках. ч. С числовым программным управлением. Часть 2: нормативы режимов резания. М., Машиностроение, 1990, 474 с. Данный справочник использовался для назначения режимов резания табличным методом на все операции механической обработки.

9) Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Данный справочник использовался для назначения норм времени и определения Тшк.

10) Афонькин М.Г., Магницкая М.В. Производство заготовок в машиностроении. В книге даны рекомендации по проектированию различных заготовок. Книга использовалась для ознакомления с принципами проектирования заготовок и проектирования технологичной поковки буфера.

11) Станочные приспособления. Справочник. В 2-х т. (под ред. Вардашкина Б.Н.). Т1. В справочнике рассмотрены конструктивные элементы, распространенные детали и сборочные единицы станочных приспособлений, типовые схемы установки заготовок и опоры приспособлений, зажимные механизмы и их расчеты, механизированные приводы, расчеты приспособлений на точность обработки. Справочник использовался для ознакомления с основными элементами станочных приспособлений и их посадок.

12) Антонюк В.Г. Конструктору станочных приспособлений. В книге приведены сведения, необходимые для проектирования различных станочных приспособлений. Описаны способы базирования заготовок в приспособлении, зажимные устройства приспособлений а также конструкция и расчеты механизированных приводов приспособлений. Книга использовалась для ознакомления с основными элементами станочных приспособлений и выбора схемы зажимного механизма.

13) Технологичность конструкции изделия: Справочник Ю.Д. Амиров, Т.К. Алферова, П.Н. Волков. В данном справочнике даны основные рекомендации по анализу деталей и заготовок на технологичность.

14) Горохов В.А. Проектирование и расчет приспособлений. Данная книга использовалась для силового расчета приспособления и расчета приспособления на точность.

15) Белов С. В. Охрана окружающей среды. В пособии описаны основные виды примесей, поступающих в окружающую среду от машиностроительных предприятий и энергетических установок; приведены схемы систем очистки газовых и жидких выбросов; методы и средства утилизации и переработки промышленных отходов; мероприятия по защите от шума, инфразвука и вибраций. Даны правовые, технические и социально-экономические аспекты проблемы защиты окружающей среды. Пособие использовалось для написания раздела по охране труда.

16) Дубовцев, В. А. Безопасность жизнедеятельности. В книге приводятся теоретические положения, необходимые для правильного понимания сущности средств защиты в машиностроении, подлежащих разработке в разделе БЖД дипломного проекта.Пособие использовалось для написания раздела по охране труда.

17) Справочник по охране труда на промышленном предприятии: К. Н. Ткачук Д. Ф. Иванчук, и др. В справочнике даны основные сведения по охране труда. Справочник использовался для написания для написания раздела по охране труда.

1.2 Служебное назначение и конструктивно-технологические признаки детали

Назначение изделия и принцип его работы представлены в сборочном чертеже изделия. Подшипник Предназначен для ориентации и закрепления составных частей. Для выполнения ВКР использован сборочный чертеж изделия "подшипник". Для чтения сборочного чертежа выбран учебник [Машиностроительное черчение Вышнепольский]. После чтения сборочного чертежа выполнен чертеж детали "Кронштейн" в программе компас-3D. В процессе разработки чертежа применены данные ЕСКД.

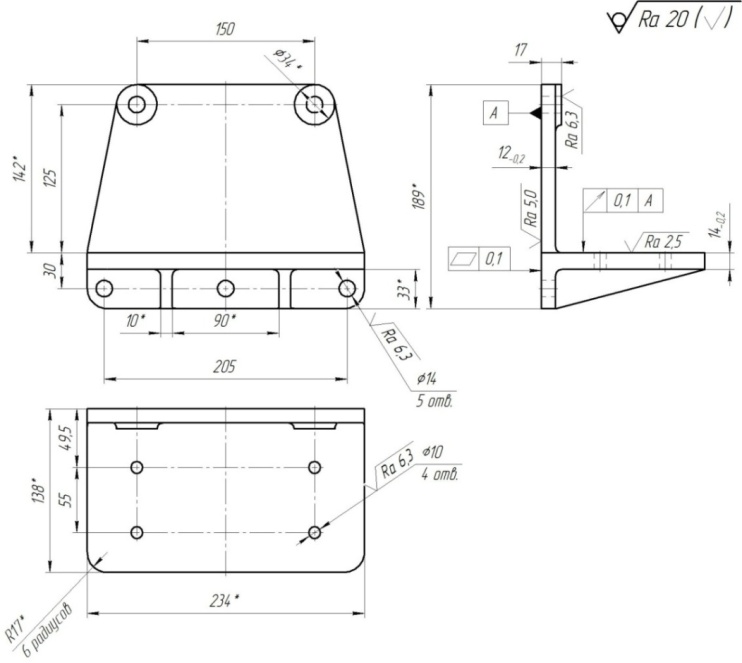

Эскиз детали изображен на рисунке 1.1. Чертеж детали приложено приложении В.

Кронштейн предназначен для ориентации и закрепления всех деталей сборочной единицы.

Кронштейн по конструктивным признакам относится к классу сложнопрофильных деталей. Кронштейн представляет собой корпусное Т-образное тело габаритами 234х189х138 с 5 отверстиями диаметр 14 мм,4 отверстиями диаметр 10мм, двумя бобышками диаметр 34 мм и двумя косынками

.

Рисунок 1.1 - Эскиз кронштейна

Эскиз кронштейна с нумерацией всех поверхностей, которые обрабатываются изображен на рисунке 1.2.

Рисунок 1.2 - Эскиз кронштейна с нумерацией поверхностей

Шероховатость поверхностей: одиннадцать поверхностей имеют значение Ra 6,3 мкм, одна поверхность - Ra5,0 мкм, одна поверхность - Ra 2,5 мкм.

1.3 Определение качественных и количественных параметров технологичности детали

Технологичность в соответствии с [18] – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ.

Технологичность конструкции детали анализируют с учетом условий ее производства, рассматривая особенности конструкции и требования качества как технологические задачи изготовления.

Оценка технологичности конструкции бывает двух видов: качественная и количественная.

Качественная оценка технологичности является предварительной, обобщенной и характеризуется показаниями: «лучше — хуже», «рекомендуется — не рекомендуется», «технологично — нетехнологично» и т.п..

Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использования, наиболее производительных и экономичных для определенного типа производства методов изготовления. В связи с этим проанализируем чертеж детали, например, с точки зрения:

-степени унификации геометрических элементов (диаметров, длин, фаски).

-наличия удобных базирующих поверхностей, обеспечивающая возможность совмещения и постоянства баз присутствует для нашего стакана;

-существует возможности свободного подвода и вывода режущего

инструмента при обработке стакана;

-контроль точностных параметров детали производить удобно;

-методы обработки детали позволяют успешно решить задачу, по требуемому значению шероховатости на различных поверхностях изделия.

Количественная оценка технологичностивыражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности. Применительно к производству количественную оценку технологичности производят по техническим показателям, определение которых возможно из чертежа детали.

1.3.1 Качественный анализ технологичности

Делая качественный анализ можно выделить следующие технологичные элементы:

1) Обрабатываемость резанием нормальная. Коэффициент обрабатываемости Коб=1.

2) Существует возможность многоинструментальной обработки.

3) Требуемая точность размеров и величина шероховатости, точность взаимного расположения поверхностей достигается при обработке на станках нормальной точности.

4) Размеры на чертеже детали проставлены с учётом совпадения измерительных и технологических баз.

5) Материал детали –СЧ15 ГОСТ 1412-85 обладает хорошими литейными свойствами что очень важно для получения исходной заготовки; хорошо обрабатывается, что позволит использовать традиционные методы обработки детали.

Учитывая конструктивные особенности детали принимаем материал детали СЧ 15 ГОСТ 1412-85. Химический состав и физико-механические свойства материала определим с помощью базы данных программы КОМПАС-3D V15 и занесем в таблицы 1.1, 1.2.

Таблица 1.1– Химический состав в процентах

| Материал | Элементы | ||||

| C | Si | Mn | Р | S | |

| СЧ15 | 3,5-3,7 | 2-2,4 | 0,5-0,8 | <0.2 | <0.15 |

где

С – углерод;

Si– кремний;

Mn–марганец;

Р – фосфор;

S–сера;

Таблица 1.2 – Характеристика механических свойств материала

| Материал | σр, МПа | σВ, МПа | НВ | ρ, г/см3 | Е, МПа | G, МПа |

| СЧ15 | 7,1 |

где

σр – предел прочности на растяжение;

σВ– временное сопротивление;

НВ – твердость;

ρ – плотность материала;

Е – модуль упругости первого рода;

G – модуль упругости второго рода.

Нетехнологичным являются:

1) Недостаточная жесткость. Что влияет при выборе режимов резания.

2) Неудобства базирования детали.

Недостаток жесткости при обработке устраняется правильным подбором режимов резания. Неудобство базирования устраняется применением специальных (а не стандартных) базирующих элементов.

1.3.2 Количественный анализ технологичности

Рассмотрены вспомогательные коэффициенты.

Для удобства расчета коэффициентов составлена таблица 2.3, в неё внесены данные с чертежа детали, затем проанализированы полученные значения коэффициентов со стандартными и сделан вывод.

Таблица 2.3 - Точность и шероховатость поверхностей детали

| Номер п/п | Квалитет | Шероховатость | Количество поверхностей | Размеры, мм | |

| Ra, мкм | Класс | ||||

| 6,3 | диаметр 14 | ||||

| 6,3 | |||||

| 6,3 | диаметр 10 | ||||

| 5,0 | |||||

| 2,5 |

Коэффициент унификации конструктивных элементов

, (1.1)

, (1.1)

где  число унифицированных размеров детали

число унифицированных размеров детали

Qэ – число конструктивных элементов.

– параметр детали технологичен.

– параметр детали технологичен.

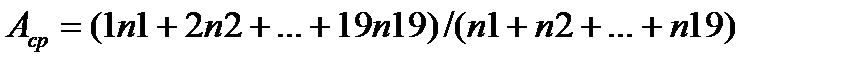

Коэффициент точности обработки

(1.2)

(1.2)

(1.3)

(1.3)

Где

1,2…19 – квалитеты точности;

n1;n2;n19– количество размеров, соответствующего квалитета точности.

– параметр детали технологичен

– параметр детали технологичен

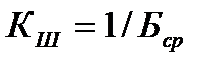

Коэффициент шероховатости поверхности

(1.4)

(1.4)

(1.5)

(1.5)

где 1,2…14 – классы шероховатости поверхности;

n1; n2; n14– количество размеров, соответствующего класса шероховатости.

– параметр детали технологичен

– параметр детали технологичен

В результате анализа технологичности конструкции изделия выяснено, что по всем параметрам деталь технологична.

Проанализированы полученные результаты расчетов коэффициентов Ку.э., Кт.ч., Кш. с базовыми (таблица 1.4).

Вывод: деталь технологична по всем показателям.

Таблица 1.4-Нормативные значения коэффициентов технологичности

| Наименование коэффициента | Базовые значения | Расчётные значения |

| Коэффициент унификации конструктивных элементов, Ку.э. | 0,6 | |

| Коэффициент точности обработки, Кт.ч. | 0,8 | 0,93 |

| Коэффициент шероховатости, Кш. | 0,16 | 0,24 |

1.4 Определение типа производства

Под типом производства понимают комплексную характеристику особенностей организации и технического уровня промышленного производства.

В машиностроении условно различают три типа производства: массовое, серийное и единичное.

Массовое производство – производство большого количества деталей одного и того же типа по неизменным чертежам длительное время.

Серийное производство – изготовление деталей осуществляется по неизменным чертежам партиями, которые повторяются через определенное время. Серийное производство различают: мелкосерийное, среднесерийное и крупносерийное.

Единичное производство – характеризуется изготовлением одинаковых изделий, которые не повторяются.

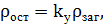

На данном этапе проектирования тип производства определяется приблизительно по годовому объему выпуска и массе.

Таблица 1.5 – Определение типа производства

| Тип производства | Годовой объем выпуска деталей одного наименования в шт. | ||

| легкие (до 20 кг) | средние (20 – 300 кг) | тяжелые (свыше 300 кг) | |

| Единичное | до 100 | до 10 | 1…5 |

| Мелкосерийное | 101…500 | 11…200 | 6…100 |

| Среднесерийное | 501…5000 | 201…1000 | 101…300 |

| Крупносерийное | 5001…50000 | 1001…5000 | 301…1000 |

| Массовое | свыше 50000 | свыше 5000 | свыше 1000 |

Учитывая массу детали m равна 7,33 кг (подсчитано с помощью программы КОМПАС 3D-V15, 3-d модель детали показана на рисунке 2.3) и годовой объем выпуска деталей N равна10000шт, определили, что данное производство является крупносерийным.

Рисунок 2.3 – 3D модель кронштейна

Крупносерийный тип производства наиболее распространен в машиностроении. При данном типе производства детали выпускаются периодически повторяющимися партиями в течение продолжительного времени.

Величина производственной партии (n) определяется по формуле

, шт. (1.6)

, шт. (1.6)

где N - годовой объем выпуска деталей, шт.

Согласно заданию N равна10000шт

а – число дней, на которые необходимо иметь запас деталей

а=2…5 дней – для крупных деталей

а=3…15 дней – для средних деталей

а=10…30 дней – для мелких деталей.

Принято а=8.

Фр.д. – число рабочих дней в году (249 рабочих дней)

шт

шт

Приняли330 шт.

1.5 Обоснование выбранного вида и способа получения исходных заготовок

Одной из первых задач при разработке технологического процесса является выбор заготовки. При выборе оптимального варианта обычно сравнивают два метода получения заготовки.

Основными видами заготовок являются:

1) Прокат;

2) Поковки;

3) Штамповки;

4) Отливки;

5) Заготовки из пластических масс.

В современном производстве используются заготовки с экономическими конструктивными формами, обеспечивающими обработку с наибольшей производительностью и наименьшими отходами металла в стружку.

Правильный выбор заготовки ведет к снижению трудоемкости изготовления деталей и себестоимости готовой детали.

Для детали «кронштейн» можно применить литьё в оболочковые формы и в земляные.

Исходя из свойств материала, из которого изготавливается деталь - чугуна СЧ5ГОСТ 1412-85, единственно возможным способом получения исходной заготовки является литье, поскольку чугун из-за своей хрупкости не обрабатывается методами пластического деформирования.

В соответствии с программой выпуска кронштейна, его геометрической формой и размеров исходную заготовку можно получить литьем в песчаные формы и в металлические формы (кокиль), а также литьем в оболочковые формы.

Однако, пользуясь рекомендациями, приведёнными в [3, стр110, табл. 2.35] минимальная толщина стенки при литье в кокиль должна быть 15 мм. При меньшей толщине стенки происходит отбеливание чугуна, что является дефектом отливки, приводящим к хрупкости детали и затрудненной механической обработке. В нашем случае минимальная толщина детали равна 4 мм, что допускается согласно [3, стр110, табл. 2.35].

Экономия труда и средств, полученная на механических операциях за счет применения литья в оболочковые формы в данном случае не оправдывает затрат на их подготовку и реализацию. Поэтому применение прецизионных методов литья в данном случае экономически оправдано.

Машинная формовка с механизированным извлечением деревянной модели, закрепленной на легкозаменяемых металлических плитах, с заливкой в сырые и подсушенные формы является экономическим методом получения заготовки в серийном производстве.

По ГОСТ26645-85 определили ориентировочные данные по точности и шероховатости поверхности отливок: для литья в песчано-глиняные сырые формы из высокопрочных (более 160 кПа)смесей 7-12 класс размерной точности отливки; 10-17 степень точности поверхности, шероховатость поверхности Ra равна 40 мкм.

Оснастка:

-металлические модели и стержневые ящики, кондукторы для калибрования стержней.

1.6 Расчёт величин общих припусков, размеров и допусков исходных заготовок

Спроектировали отливку кронштейна. Результатом проектирования является эскиз отливки, изображенный на рисунке 2.4. Штриховыми линиями на чертеже показаны размеры готовой детали. Чертеж отливки в приложении В.

По ГОСТ26645-85 определили ориентировочные данные поточности и шероховатости поверхности отливок [4]

- класс размерной точности отливки- 8;

- степень коробления отливки- 8.

- степень точности поверхностей отливки-12;

- класс точности отливки по массе- 8.

ШероховатостьповерхностейотливкиRa25 мкм.

Для выбранной степени точности поверхностей принимается ряд припусков на обработку- 6.

Припуски на механическую обработку назначают по[4].Для этого сначала определяют общие допуски номинальных размеров поверхностей, обрабатываются[4, табл.1]. Затем по [4, табл.6], исходя из допуска на отливку и точности обработанных поверхностей, назначают общий припуск на сторону.

Окончательный расчетный размер отливки согласно ГОСТ26645-85определяетсякак сумма среднего размера детали, общего припуска на обработку и технологического напуска и округляется до десятых долей миллиметра.

Требования к заготовке, которая в дальнейшем подлежит механической обработке:

-точность отливки 8-8-12-8 ГОСТ26645-85;

- не указанные литейные радиусы 3..5мм;

-уклоны наружных поверхностей -25 ', внутренних – 50 '.

Результаты расчета размеров отливки указаны в виде таблицы 1.6.

Таблица 1.6 – Определение допусков, припусков для линейных размеров отливки

| Размер детали, мм | Шероховатость, мкм, вид обработки | Допуск отливки, мм | Общий припуск на сторону, мм | Расчетный размер отливки, мм | Принятый размер отливки, мм |

| не обрабат. | 1.8 | - | 234±0,9 | ||

| не обрабат. | 1.8 | - | 189±0,9 | ||

| не обрабат. | 1.6 | - | 139.6 | 139.6±0,8 | |

| диаметр 34 | не обрабат. | 1.1 | - | диаметр 34 | диаметр 34±0,55 |

| не обрабат. | 0.8 | - | 10±0,4 | ||

| не обрабат. | 1,4 | - | 90±0,7 | ||

| не обрабат. | 1,6 | - | 150±0,8 | ||

| R17 | не обрабат. | 1,0 | - | R17 | R17±0,5 |

| Ra 6,3 мкм черновая | 1,0 | 1,3 | 19,9 | 19,9±0,5 | |

| Ra5 мкм получистовая | 0,9 | 1,6 | 15,6 | 15,6±0,45 | |

| Ra 2,5 мкм чистовая | 0,9 | 1,7 | 13,7 | 13,7±0,45 |

В расчетном значении размера 138мм учитывается припуск на обработку размера 14мм.

1.7 Разработка маршрута изготовления детали

Разработка технологического процесса изготовления детали выполнена в соответствии с [19].

При разработке технологического процесса решены следующие задачи:

-установлена последовательность операций обработки заготовки;

-выбраны технологические базы, при этом необходимо стремиться к совмещению технологических баз с конструкторскими;

- подобран тип оборудования для всех этапов обработки;

-выбраны приспособления, режущий и мерительный инструмент;

- рассчитаны режимы резания.

При разработке технологического процесса в первую очередь учтено, что все операции механической обработки должны выполняться на оборудовании с использованием приспособлений, режущих инструментов, обеспечивающих наибольшее снижение трудоемкости и себестоимости, и соответствовать назначенному типу производства.

При разработке ТП руководствуются следующими принципами:

- в первую очередь обрабатывают те поверхности, которые являются базовыми при дальнейшей обработке;

- затем обрабатывают поверхности с наибольшим припуском;

- далее выполняют обработку поверхностей, которая в наименьшей степени влияет на жёсткость детали.

Рисунок 1.4 – Эскиз отливки

.

При проектировании технологического процесса использованы таблицы экономической точности обработки на станках [5]. В этих таблицах указано, какой квалитет и шероховатость получается при применении различных методов обработки. Таблицы составлены на основе опыта работы предприятия на станках нормальной точности при среднем разряде работ и средних режимах. По таблицам выбран способ обработки для каждой поверхности, назначен маршрут обработки детали и оформлена таблица 1.7.

Таблица 1.7 - Назначение маршрута обработки поверхностей детали

| Поверхность, мм | Квалитет | Ra | Маршрут обработки |

| 12-0,2 | 2,5 | Черновое и чистовое фрезерование | |

| 14-0,2 | 5,0 | Черновое и получистовое фрезерование | |

| 17-0,43 | 6,3 | Черновое фрезерование | |

| Ø10 | 6,3 | Сверление | |

| Ø14 | 6,3 | Сверление |

В соответствии с разработанным маршрутом обработки составлен технологический процесс изготовления детали, т.е. определены операции и основные переходы изготовления детали в целом (таблица 1.8).

Таблица 1.8 - Технологический процесс обработки кронштейна

| Наименование операции | Содержание операции |

| Контрольная | Проверить заготовку согласно чертежу |

| Термическая | Снятие внутренних напряжений |

| Программно-комбинированная | - фрезеровать плоскость начерно и полуначисто, выдерживая размер 14-0,2мм, плоскостность 0,1мм, шероховатость Ra5мкм; - сверлить пять отверстий ø14+0,43мм, выдерживая размеры30±0,26мм,125±0,5мм, 205±0,57мм, 150±0,5мм, шероховатость Ra6,3мкм. |

| Программно-комбинированная | - фрезеровать плоскость начерно и начисто, выдерживая размер 12-0,2мм, перпендикулярность 0,1мм, шероховатость Ra2,5мкм; - сверлить четыре отверстия ø10+0,36мм, выдерживая размеры49,5±0,31мм, 55±0,37мм, 150±0,5мм, шероховатость Ra6,3мкм. |

| Вертикально-фрезерная | Фрезеровать бобышки начерно, выдерживая размер 17-0,43мм, шероховатость Ra6,3мкм |

| Моечная | Промыть деталь, очистив от грязи и СОЖ |

| Контрольная | Проверить деталь согласно чертежа |

1.8 Выбор базовых поверхностей для операций (переходов) технологического процесса

Базой называется поверхность или выполняющие ту же функцию сочетание поверхностей, ось принадлежащие заготовке (детали) и используемые для базирования. Различают базы конструкторские, технологические, измерительные[2].

Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии.

Технологической называют базу, используемую для определения положения детали или сборочной единицы при его изготовлении или сборке.

Измерительной называют базу, предназначенную для определения относительного положения средств измерения и детали или сборочной единицы.

Технологические базы -черновые, промежуточные и окончательные.

Выбор технологических измерительных баз является одной из сложных задач проектирования технологического процесса. От правильного выбора технологических баз в значительной мере зависят:

- точность получения заданных размеров;

- точность взаимного расположения поверхностей;

- степень сложности технологической оснастки, режущего измерительного инструментов.

Существуют основные правила при выборе поверхностей базирования:

1) В процессе обработки задают положение обрабатываемой поверхности теми же размерами, что проставлены на чертеже детали и относительно тех же элементов.

2) Черновую базу используют, как правило, однократно – на первой установке (для заготовок полученных точными методами литья и штамповки это правило не обязательно). За черновые базы применяют поверхности с наименьшим припуском на обработку. При выборе черновой поверхности за базовую следует выбирать ту поверхность, которая остаётся необработанной в готовом изделии.

3)На первых операциях ТП обрабатывают основные базовые поверхности (чистовые базы) или искусственные базовые поверхности.

4) Чистовые установочные базы должны быть базами конструкторскими (это исключает погрешность базирования); должны иметь наибольшую точность формы и размеров, малую шероховатость.

Анализ выбора поверхности базирования, оценка точности и надежности базирования является обязательным предшествующим этапом перед разработкой технологического процесса. Затем техпроцесс анализируется на соблюдение принципа постоянства баз.

На рисунке 1.5 показан эскиз детали с указанием поверхностей, которые будут использоваться в качестве технологических баз.

На первой операции механической обработки в качестве установочной базы использовали плоскость 1, направляющей – поверхность 3, опорной – поверхность 5) Заготовка базируется на специальные опоры. На второй операции технологического процесса механической обработки заготовка базируется по поверхности 4 (установочная база), и 5 (двойная опорная база) и 6 (опорная база). Заготовка базируется на специальные опоры и 2 пальца - цилиндрический и срезанный. На третьей операции заготовка базируется по поверхности 4 (установочная база), и 7 (направляющая база) и 2 (опорная база).Заготовка базируется на специальные опоры.

Вывод: поверхности 2 и 4 используется в качестве баз на разных операциях механической обработки, это подтверждает правильность выбора базовых поверхностей.

Рисунок 1.5 – Эскиз кронштейна с указанием поверхностей, используемых в качестве баз

1.9 Выбор технологического оборудования, режущего и мерительного инструмента

Для операций механической обработки выбраны оборудование и технологическая оснастка. Результаты выбора занесены в таблицу 1.9

Таблица 1.9 – Оборудование и оснастка для операций механической обработки

| Оборудование | Оснастка |

| Многоцелевойстанок HAAS-VF-1 | Приспособление: специальное приспособление. Режущий инструмент: Фреза торцевая с напайными пластинами с твердого сплава ГОСТ 24359-80 ø100мм [7]; для чернового фрезерования – материал пластин ВК8; для получистового – ВК6. Сверло спиральное ø14мм ГОСТ 22736-77 материал режущей части ВК4. Измерительный инструмент: Штангенциркуль ШЦI-250-0,05, ГОСТ166-89. |

| Многоцелевой станок HAAS-VF-1 | Приспособление: специальное приспособление. Режущий инструмент: Фреза торцевая с напайными пластинами с твердого сплава ГОСТ 24359-80 ø100мм [7]; для чернового фрезерования – материал пластин ВК8; для чистового – ВК6. Сверло спиральное ø10мм ГОСТ 22736-77 материал режущей части ВК4. Измерительный инструмент: Штангенциркуль ШЦI-250-0,05, ГОСТ166-89. |

| Вертикально-фрезерный станок6Р12 | Приспособление: специальное приспособление. Режущий инструмент: фреза концевая ТУ 2-035-591-77 ø40мм [7]; материал пластин ВК8. Измерительный инструмент: Штангенциркуль ШЦI-250-0,05, ГОСТ166-89. |

1.10 Определение межоперационных припусков и операционных размеров

Исходная заготовка отличается от детали тем, что на всех обрабатываемых поверхностях предусмотрены припуски – слои материала, подлежащие удалению с поверхности заготовки в процессе обработки для получения заданной точности и шероховатости.

Материал, оставленный в выемках, пазах и отверстиях отливок и поковок образует напуск, также удаляемый при обработке. Напуск - слой материала проката, превышающий размеры заготовки с учётом припуска на обработку. Напуск удаляют, как правило, в два прохода (60…70 % – первый; 40…30 % – второй).

Припуски разделяют на общие и межоперационные(промежуточные).

Общий припуск равен сумме межоперационных припусков по всем технологическим операциям.

Межоперационный припуск –припуск, удаляемый при выполнении отдельных операций, равный разности размеров заготовки, полученных на смежном предшествующем и выполняемом переходах.

Припуски могут быть симметричными (для тел вращения) и асимметричными – (призматические детали).

Различают номинальный, минимальный и максимальный припуск.

Номинальный припуск – разность между номинальными размерами поверхности после предшествовавшего и после данного перехода.

Минимальный припуск, т.е. наименьший слой металла, снимаемый при обработке, есть разность между наименьшим размером заготовки и наименьшим размером после выполнения данного перехода.

Максимальный припуск есть разность между наименьшим размером поверхности после выполнения предшествовавшего перехода и наименьшим её размером после выполнения данного перехода.

Припуски на обработку определяются двумя методами:

1) опытно-статистический – при котором значения общих и промежуточных припусков определяют по справочным таблицам, составленным на основе обобщения производственного опыта. Недостаток метода – нетучёта конкретных условий построения ТП. Полученные припуски, как правило, завышены, так как ориентируются на полное отсутствие брака;

2) расчётно-аналитический метод (профессора В.М. Кована), согласно которому промежуточный припуск должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующем переходе, а так же погрешности установки на данном переходе.

Рассчитать припуски на механическую обработку плоскости12-0, 2мм. Технологический маршрут обработки поверхности состоит из чернового и чистового фрезерования. Расчет проведем согласно методике, изложенной в [1]. Результаты занесены в таблицу 1.10.

Материал детали — СЧ 15 ГОСТ 1412-85. Заготовка - отливка.

Суммарное отклонение рассчитывается по формуле

(1.7)

(1.7)

где  - допуск на коробление, мм.

- допуск на коробление, мм.

Коробление детали рассчитано по формуле

, (1.8)

, (1.8)

где

- удельная кривизна заготовок на 1 мм длины,

- удельная кривизна заготовок на 1 мм длины,  =1,0мкм

=1,0мкм

L –обрабатываемая длина, L равна 234мм

.

.

Остаточные пространственные отклонения рассчитаны по формуле

(1.9)

(1.9)

где

― коэффициент уточнения формы;

― коэффициент уточнения формы;

― суммарное отклонение заготовки.

― суммарное отклонение заготовки.

Нашли коэффициент  :

:

- для чернового фрезерования

;

;

- для чистового фрезерования

Тогда:

- после чернового фрезерования

- после чистового фрезерования

Значения Rz и T определены по таблицам 4.3 и 4.5

- заготовка: Rz = 600 мкм, T = 600 мкм

- после чернового фрезерования

Rz = 50 мкм, T = 50 мкм

- после чистового фрезерования

- Rz = 30 мкм, T = 30 мкм

Поскольку все технологические переходы при фрезеровании выполняются за один установ, то погрешность установки не будет влиять на значения припусков. Проведем расчет межоперационных припусков. Согласно [1] расчет припусков при подрезании торца определяется по формуле:

zmin = Rzi-1 + Ti-1 + r і+1. (1.10)

Минимальный припуск на черновое фрезерование

Чистовое фрезерование:

Графу «Расчётный размер» заполнили, начиная с конечного (в данном случае чертёжного) размера последовательным прибавлением расчётного минимального припуска каждого технологического перехода

Значения допусков каждого перехода приняли в соответствии с квалитетом того или иного вида обработки. Так; для чистового фрезерования δ2=200мкм (допуск на размер), для чернового фрезерования δ1 = 430 мкм (с учётом достижения 14-ого квалитета).

Наибольшие предельные размеры определены прибавлением допусков к наименьшим предельным размерам