Додаток 6.1

ОКЕП. К лабораторной работе N 6

РАСЧЕ ЭЛЕМЕНТОВ КОНСТРУКЦИИ УЗЛОВ С ПОДШИПНИКАМИ СКОЛЬЖЕНИЯ

. Цель и задачи работы - закрепить знания и приобрести практические навыки расчета подшипников скольжения, выбора на основе стандарт подшипников качения и конструирования узлов с подшипниками, [Анурьев, т.2; 28-60].

В подшипниках скольжения присутствует трение. Рассматривают несколько видов трения.

Сухое трение (без смазки). В нормально работающих металлических подшипниках трение без смазки практически не встречается.

Полусухое трение имеет место при неустановившемся режиме работы, а также при очень скудной смазке. Коэффициент трения при полусухом и сухом трении 0,1- 0,5.

Полужидкое трение. Большинство подшипников скольжения работает в условиях полужидкостного трения, при котором большая часть поверхности разделена с мазкой, но отдельные элеметыповерхностни соприкасаются. Коэффициент трения равен 0,008—0,08.

Жидкостное трение. В этом случае смазка полностью отделяет вращающуюся цапфу от неподвижной опоры, и трение происходит только между слоями смазки. Коэффициент трения равен 0,001—0,008. В условиях жидкостного трения работают точно изготовленные подшипники при относительно малых нагрузках и высоких скоростях (например, подшипники шлифовальных станков).

Уменьшение скорости скольжения, увеличение нагрузки и температуры подшипника могут привести к нарушению режима жидкостного трения и переходу к работе при режиме полужидкостного и даже полусухого трения.

2. Порядок расчета узлов конструкции с подшипниками скольжения.

1. Внутренний диаметр совпадает по номинальному значению с выбранным диаметром d вала, а наружный диаметр D выбирают конструктивных соображений или по справочникам, например [В.И. Анурьев, т.2, с 15-27].

2. Разработать модель опоры с подшипником скольжения, рис. 6.1.

(См. расчет опор)

Рис.6.1. Модели конструкции опор с подшипниками скольжения

3. Расчет опоры.

Длину подшипника рассчитывают по формуле

, (6.1)

, (6.1)

где  = 0,5 - 4 - в зависимости от значения нагрузки.

= 0,5 - 4 - в зависимости от значения нагрузки.

4. Допустимое давление в опоре равно

, (6.2)

, (6.2)

где [q] –допустимое давление [Анурьев,т.2, с.28 ], кгс/cм2 ;

Р- приведенное усилие на опору, кгс;

5. Окружная скорость на шейке вала, м/с, определим по формуле:

(6.3)

(6.3)

где d — диаметр подшипника, мм; п — частота вращения шпинделя, об/мин.

6. Вычислим скоростной параметр

, (6.4)

, (6.4)

где n - частота вращения, об/мин. Значения [q] также приведены в [Анурьев, т. 2, c. 28].

Если при расчете окажется, qv>[qv], необходимо увеличить длину подшипника l.

где d и I - диаметр и длина подшипника, см; Р — сила, действующая на подшипник, кгс.

Определение величин pv£ [ pv ].

Для предварительного, расчета подшипников, несущих при небольшой скорости умеренную нагрузку, можно допускаемые р и pv принимать по табл. 1.

Таблица 1

Допускаемые р и pv для предварительного расчета подшипников

Приведенные в табл. 2 величины установлены практикой и в значительней мере условны. При высоких кромочных давлениях или недостаточной смазке указанные значения следует несколько снижать; при совершенной смазке и малых кромочных давлениях можно допускать более высокие значения pv,

Таблица 2

Допустимые режимы работы подшипников.

7. Момент трения на шипе (под подшипником)

(6.5)

(6.5)

8. Потеря мощности на трение в подшипнике и соответствующее тепловыделений

(6.6)

(6.6)

где Mt в кгс/м,- Р в кгс, w в рад/с, v в м/с.

Коэффициент трения f при слабой смазке:

для стали по чугуну и пластмассам.......... О,15-0,20

по антифрикционному чугуну, бронзе....0,10-0,15

по баббиту................................................. 0,06-0,10

9. Определяют количество теплоты, образующейся при трении опоры [Дж]:

, (6.7)

, (6.7)

где Р - нагрузка на опору, приведенное усилие на опору;

V- скорость скольжения, м/c;

f- коэффициент трения, зависит от трущихся материалов.

10. Количество теплоты, которое может отвести корпус подшипника и вал [Дж]:

, (6.8)

, (6.8)

где А - площадь свободной поверхности подшипников сборки, м2;

К = 9...16 Вт/м - коэффициент теплоотвода детали;

Тц, То - температура рабочей зоны соответственно подшипников (цапфы) и окружающей среды.

Если окажется, что теплоотвод недостаточен, необходимо применить воздушное или водяное охлаждение.

Для подшипников шпинделей, вращающих обрабатываемое изделие (например, токарных станков), расчетным случаем (при наибольших удельных давлениях) обычно является обработка в патроне с предельными режимами, а для подшипника шпинделей тяжелых станков — обработка изделий максимальной массы.

В современных станках окружные скорости на шейке вала доходят до 12 м/с Удельные давления  q в подшипниках валов шпинделей станков, имеющих среднюю частоту вращения, обычно не превышают 30 кгс/см2, в подшипниками тихоходных валов при малых окружных скоростях (измеряемых долями м/c удельные давления иногда доходят до 100 кгс/см2.

q в подшипниках валов шпинделей станков, имеющих среднюю частоту вращения, обычно не превышают 30 кгс/см2, в подшипниками тихоходных валов при малых окружных скоростях (измеряемых долями м/c удельные давления иногда доходят до 100 кгс/см2.

Температура подшипника зависит от величины v/  . При ее определении можно

. При ее определении можно

для упрощения расчета исходить из условия центрального расположения цапфы в подшипнике. При таком предположении температура подшипника (со смазкой без принудительного давления) может быть оценена по графику в зависимости от величины v/  где

где  —диаметральный зазор в мм, рис. 1.

—диаметральный зазор в мм, рис. 1.

Pис 1. Коэффициент теплоотдачи К1 отнесенный к единице площади проекции шейки вала; для подшипников, распроложенных в коробках скоростей п обдуваемых шкивами или патронами, принято К=20-10-6 ккал/(см2.с.°С) для отдельно расположенных подшипников К = 7 -10-6 ккая/(см2.С.°С)

Для шпиндельных подшипников нормальной точности можно принимать

— 0,015 - 0,020 мм. Для подшипников прецизионных станков расчетные

— 0,015 - 0,020 мм. Для подшипников прецизионных станков расчетные

значения  несколько меньше.

несколько меньше.

Рабочая температура подшипников не должна превышать 75°С. Для подшипников скольжения с принудительной подачей смазки (например, в шлифовальных станках) следует учитывать теплоотдачу в масло.

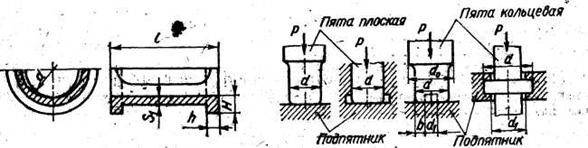

Конструктивные размеры бронзового или чугунного вкладыша ориентировочно таковы, рис.2:

Целесообразно брать l/d> 1. В практике l/d>0,5-1,5. С увеличением d

отношение l/d уменьшается: чем длинyее цапфа, тем вероятнее неравномерность распределения нагрузки по ее длине и повышение местного износа вкладыша в его краях.

Рис.2. Конструктивные размеры Рис. 3. Упорные подшипники

Вкладыша

Подшипник с l /d> 1 можно применять для увеличения жесткости

валов,а также в опорах подшипников вертикальных валов, где обычно кромочные давления, вызываемые изгибом вала, менее опасны.

Ориентировочные значения l /d: в подъемных механизмах 1,2—2, в металлорежущих станках 1,1—2, в редукторах 0,8—1,2.

Провести расчет подшипника скольжения при следующих нагрузках, таблица 3.

| Тип устройства /вариант лаб.6 | Приведенное усилие на опору Р кгс | Длина опоры l см | Диаметр подшипника d см | Частота вращения n об/мин | Момент трения Мтр кгс/м |

| Рис.1 | М1:1, рис.1 | М1:1, рис.1 | Расчет | ||

| Рис.2 | Рис.2 | Рис.2 | |||

| Рис.3 | Рис.3 | Рис.3 | |||

| Рис.4 | Рис.4 | Рис.4 | |||

| Рис.5 | Рис.5 | Рис.5 | |||

| Рис.6 | Рис.6 | Рис.6 | |||

| Рис.7 | Рис.7 | Рис.7 | |||

| Рис.8 | Рис.8 | Рис.8 | |||

| Рис.9 | Рис.9 | Рис.9 | |||

| Рис.10 | Рис.10 | Рис.10 |