Содержание темы

Цель автоматизации процесса проходки горных выработок. Основные требования к устройствам и системам автоматизации проходческих комбайнов. Перечень и характеристика основных устройств автоматизации проходческих комбайнов. Принципы автоматической ориентации проходческого комбайна в пространстве.

Методические указания

1. Цель автоматизации процесса проходки горных выработок. Основные требования к устройствам и системам автоматизации проходческих комбайнов

Проходка горных выработок может осуществляться следующими способами:

- буровзрывным

- гидравлическим

- комбайновым.

При проходке горных выработок автоматизируются проходческие комбайны и породопогрузочные машины.

Цель автоматизации процесса проходки - повышение производительности проходческих комбайнов, улучшение точности отработки заданного сечения, обеспечение заданного направления выработки, повышение безопасности труда.

Для достижения указанной цели необходимо решить следующие основные задачи:

1) дистанционное и автоматическое управление всеми механизмами

проходческого комбайна;

2) автоматическое регулирование нагрузки привода режущего органа;

3) автоматическое программное управление движением режущего органа;

4) автоматическая ориентация комбайна в заданном направлении.

В соответствии с изложенными задачами к устройствам и системам автоматизации проходческих комбайнов предъявляются следующие требования:

– обеспечение управления машинами проходческого забоя на безопасном расстоянии (20-25м). Причем, управление возможно как по проводному, так и по беспроводному каналу;

– обеспечение оптимального использования мощности привода режущего органа при сохранении устойчивого положения комбайна. Регулятор должен обеспечивать защиту привода от опрокидывания при технологических перегрузках;

– обеспечение высокой точности отработки забоя при автоматическом программном движении рабочего органа по заданной программе. Способ задания программы должен обеспечивать возможность быстрой перенастройки непосредственно на рабочем месте;

– обеспечение контроля положения комбайна в вертикальной и горизонтальной плоскости относительно заданного направления движения в условиях запыленности и загроможденности проходимой выработки;

– устройства автоматизации должны быть во взрывобезопасном исполнении, иметь искробезопасные цепи.

2. Перечень и характеристика основных устройств автоматизации проходческих комбайнов

Основными устройствами и системами автоматизации для проходческих машин и комплексов, выпускаемые предприятиями Украины, в настоящее время являются:

1) Регулятор нагрузки для проходческих комбайнов типа ПРИЗ-М.

2) Аппаратура дистанционного управления проходческим комбайном КСЛ33 типа АДУ-33.

3) Комплекс управления и диагностики проходческого комбайна П110 типа КПТ.

4) Комплектная аппаратура управления проходческим комбайном 4ПП2М типа КУАП.

5) Аппаратура автоматизации комбайна 4ПП2С и ПК9РА.

6) Аппаратура АДУ для управления породопогрузочными проходческими машинами 1ПНБ-2 и 2ПНБ-2 и комбайнами типа ГПК.

7) Аппарат защиты электодвигателей типа КОРД (или ЗОНД).

8) Устройство предупредительной сигнализации ПС-КУ.

Необходимо знать назначение, область применения, основные функции, состав, принцип действия и размещение в проходческом забое указанной аппаратуры автоматизации. Рекомендуемая литература [4,5,6,7,8].

Для примера ниже приведено описание аппаратуры автоматизации комбайна 4ПП2С.

Назначение. Аппаратура автоматизации предназначена для управления, контроля и защиты от аварийных режимов работы проходческого комбайна типа 4ПП2С.

Область применения. Аппаратура используется в условиях подземных выработок шахт, в том числе опасных по газу или пыли.

Функции.

Аппаратура, совместно с электрогидравлической системой комбайна и станцией управления обеспечивает следующие функции:

1. Дистанционное управление с переносного пульта перемещением исполнительного органа комбайна «вправо», «влево», «вверх», «вниз»; перемещением стола питателя комбайна; ходом комбайна «вперед», «назад»; разворотом комбайна «влево», «вправо»; управление домкратами; поворотом хвостовой части конвейера «влево», «вправо»; пускателями комбайна – отключение с фиксацией; выбор режима работы.

2. Автоматическую запись программы перемещения исполнительного органа в горизонтальных и вертикальных плоскостях и перемещение стола питателя в горизонтальной плоскости в процессе выполнения машинистом комбайна «образцового» цикла управления.

3. Автоматическое воспроизведение исполнительным органом и столом питателя перемещений, заданных машинистом.

4. Автоматическую стабилизацию нагрузки электродвигателя исполнительного органа.

5. Автоматическую защиту электродвигателя от опрокидывания и перегрузки.

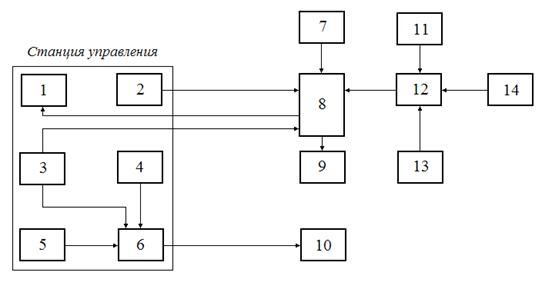

Состав. На рисунке 7 обозначены составные части аппаратуры: 1 – блок реле; 2 – искробезопасный источник питания; 3 – блок питания; 4 – потенциометр уставки тока; 5 – датчик тока; 6 – регулятор нагрузки; 7 – переносный пульт управления; 8 – блок автоматического управления (БАУ); 9 – электрогидроблок; 10 – электропривод дросселя; 11, 13 – датчики соответственно горизонтальных и вертикальных перемещений исполнительного органа; 12 – клеменная коробка; 14 – датчик перемещений питателя

Принцип действия. Основным элементом этой системы является блок автоматического управления БАУ 8, расположенный на комбайне и осуществляющий логическую обработку сигналов и выдачу команд при дистанционном и программном управлении. В состав БАУ, кроме блока дистанционного управления, входят электронный блок памяти и пульт местного управления.

Электронный блок преобразует цифровые коды датчиков угла поворота в электрический аналоговый сигнал, сравнивает сигналы фактического и заданного положения программно-управляемых механизмов, усиливает сигналы рассогласования, автоматически управляет работой блока записи, а также управляет электроприводом блока магнитной записи. Блок памяти предназначен для записи, хранения и воспроизведения информации о запрограммированных перемещениях режущего органа и стола погрузчика.

Пульт местного управления предназначен для выбора работы системы программного управления (запись или воспроизведение), стирания старой программы и индикации режимов работы системы.

Принцип программного управления заключается в следующем. Машинист, управляя комбайном с пульта дистанционного управления 7, производит «образцовый» цикл обработки забоя. В этот момент на магнитном барабане БАУ записывается траектория режущего органа. После завершения цикла записи система готова работать в программном режиме. Запускается блок БАУ, а с него команды поступают на электрогидроблок 9, который регулирует подачу масла в гидродомкраты, перемещения режущего органа в горизонтальной и вертикальной плоскостях. Выполнение этих команд контролируют датчики 11 и 13, а перемещение питателя – датчик 14. Машинист в это время следит за работой комбайна и в случае необходимости может перейти на режим дистанционного или местного управления.

Рисунок 7 – Структурная схема аппаратуры автоматизации проходческого

комбайна 4ПП2С

Автоматическая стабилизация нагрузки электродвигателя исполнительного органа осуществляется регулятором нагрузки 6. Принцип действия регулятора заключается в сравнении сигналов, снимаемых с датчика тока электродвигателя исполнительного органа, с сигналами задания (уставки) и выдачи команд на изменение или отключение подачи комбайна на забой.

Если сила тока электродвигателя достигает двукратного номинального значения, то срабатывает безынерционный каскад защиты регулятора и если в течение 1—2 с перегрузка не устранилась электродвигатели отключаются.

3. Принципы автоматической ориентации проходческого комбайна

в пространстве

Для осуществления направленного движения проходческого комбайна необходимо измерять координаты образующей точки в заданной системе отсчета, связанной с выработкой. Способы нахождения координат определяют принципы построения системы направленного движения проходческого комбайна. Существуют следующие способы измерения: оптические (световые, инфракрасные лучи, луч лазера); гравитационные (маятники, уровни); геодезические (автоматы-нивелиры, планограммы); механические (струна, трос); гироскопические (гировертикаль, гирокомпас); магнитные (компас с магнитомодуляционным датчиком, с датчиком Холла). Непосредственное измерение координаты возможно при оптическом и механическом способе, так как они обеспечивают прямую связь комбайна с неподвижной системой координат отсчета. Остальные способы требуют дополнительных расчетов (специальных вычислительных устройств), позволяющих преобразовать измеряемую величину в координату точки, связанной с комбайном.

Необходимо изучить принцип контроля направления движения проходческого комбайна с помощью лазерного луча [1].

Вопросы для самопроверки

1. Цель и задачи автоматизации процесса проходки горных выработок.

2. Основные требования к устройствам и системам автоматизации проходческих комбайнов.

3. Основные устройства и системы автоматизации для проходческих машин и комплексов, выпускаемые предприятиями Украины.

4. Как осуществляется программное управление исполнительным органом проходческого комбайна.

5. Как осуществляется автоматическое направленное движение проходческого комбайна в пространстве.

Тема 4.