Содержание темы

Назначение автоматизированной системы диспетчерского управления. Структура автоматизированной системы диспетчерского управления. Пульт горного диспетчера. Технические средства шахтной связи. Понятие об автоматизированных системах управления технологическими процессами.

Методические указания

1. Назначение автоматизированной системы диспетчерского управления

Важнейшей задачей повышения эффективности работы горного предприятия является оперативное диспетчерское управление предприятием. В функции оперативного диспетчерского управления входят сбор и анализ информации о функционировании, как отдельных технологических установок, так и производственных процессов для выработки решений, обеспечивающих выполнение планового задания отдельными производственными участками и предприятиями в целом, обеспечения безопасности работ, снижения производственных затрат.

С точки зрения управления и контроля все объекты шахты подразделяются на:

– производственные комплексы и установки, управление которыми осуществляются операторами, а контроль за их работой производится как операторами, так и диспетчером. К числу их относятся: механизмы очистных и подготовительных работ, подземные конвейерные линии, механизмы разгрузки и обмена вагонеток в околоствольных выработок, механизмы погрузки угля в железнодорожные вагоны и т.п.;

– производственные комплексы и установки, работающие в полностью автоматическом режиме, а контроль за работой которых производится диспетчером. К числу их относятся: главная водоотливная установка, калориферная установка и т.п.;

– установки, управление и контроль которыми осуществляется с пульта диспетчера. Это установки общешахтного назначения, требующие в необходимых случаях оперативного вмешательства диспетчера. К ним относятся главные вентиляторные установки, насосы противопожарного водоснабжения, поверхностная подстанция и т.п.

В зависимости от уровня организации оперативно-диспетчерского управления горные предприятия можно разделить на три группы.

К первой группе относятся предприятия, центральные диспетчерские пункты (ЦДП) которых оснащены только устройствами диспетчерской телефонной связи, - единственным средством сбора производственной информации и передачи команд управления обслуживающему персоналу..

Вторую группу составляют предприятия, диспетчерские пункты которых оборудованы средствами автоматического сбора, передачи и представления информации о качественном состоянии горного оборудования («Включено», «Отключено») и отдельных количественных параметрах (содержание метана в шахтной атмосфере, расход воздуха и депрессия главных вентиляторных установок), в том числе автоматизированный учет машинного времени и простоев некоторого горного оборудования. Кроме того, предусмотрено централизованное управление стационарными установками с диспетчерского пункта и использование громкоговорящей поисковой и аварийной связи.

К третьей группе относятся предприятия, которые оснащаются специальной автоматизированной системой диспетчерского управления (АСДУ) [4,5,18]. При этом осуществляется автоматический сбор информации о работе основных производственных процессов, о добыче полезного ископаемого участками и предприятием в целом, о распределении транспортных средств, о машинном времени и времени простоев основного оборудования (с указанием причин простоев), концентрации метана в атмосфере, а также обеспечивается централизованное управление стационарными установками (магистральными конвейерными линиями, электроподстанциями, главными вентиляторными и водоотливными установками и др.). Отличительная особенность систем АСДУ является представление диспетчеру большого объема информации как качественного, так и количественного характера, что позволяет ему с использованием средств вычислительной техники более эффективно управлять производственными процессами. При этом, реализуется возможность прогнозирования ситуации, оптимизации режимов работы оборудования, управления качеством, рациональным распределением и экономией энергии и решения других сложных задач управления производственными процессами.

2. Структура автоматизированной системы диспетчерского управления

Структура автоматизированной системы диспетчерского управления определяется производственной мощностью горного предприятия, функциональными особенностями транспорта, глубиной автоматизации отдельных процессов и уровнем организации систем управления. Выбор правильной и четкой структуры диспетчерского контроля и управления является важнейшей предпосылкой успешной работы предприятия. Структура АСДУ на угольных шахтах может быть:

– двухступенчатой с организацией центрального диспетчерского пункта на поверхности шахты и пункта транспортного диспетчера в околоствольном дворе;

– одноступенчатой, при которой контроль за работой всех участков шахтных объектов контролируется на центральном диспетчерском пункте

Современный уровень технологии и средств механизации подземной добычи угля не позволяет пока осуществить наиболее четкую структуру управления производством с обеспечением централизованного диспетчерского управления всеми производственными процессами. Поэтому как при двух -, так и при одноступенчатой диспетчеризации структура АСДУ предполагает наличие операторских пунктов, откуда осуществляется управление отдельными комплексами и установками шахты, например, очистным комплексом.

С точки зрения оперативности централизованного управления лучшей является одноступенчатая система АСДУ.

Функции. При ступенчатой структуре АСДУ на шахте сохраняется четкое разделение функций между отдельными ступенями руководства с обязательным подчинением нижестоящих звеньев вышестоящим.

Сменный (горный) диспетчер шахты на ЦДП осуществляет только оперативное руководство, не вмешиваясь в вопросы технологии. В его функции входит: контроль за выполнением плана по шахте в целом, контроль и учет выполнения плана – графика отдельными участками, координация деятельности взаимосвязанных производственных участков, контроль за снабжением участков материалами, оперативное вмешательство в ход производственного процесса при различных нарушениях и возникающих аварийных ситуациях. Обобщает полученную за смену информацию, анализирует ее и представляет руководству горного предприятия.

В очистных и подготовительных забоях, на подземном транспорте и в околоствольных дворах, на технологическом комплексе поверхности управление осуществляют операторы или машинист.

Качество и эффективность работы диспетчерской службы по контролю и управлению горным предприятием во многом зависит от объема оперативно-производственной информации, поступающей и перерабатываемой на ЦДП. Количество этой информации на современных горных предприятиях достигает значительной величины (до 500—600 сигналов).

3. Пульт горного диспетчера

Пульт горного диспетчера расположен в ЦДП на поверхности шахты. В настоящее время на шахтах нашли применение два типа пульт: пульт горного диспетчера ПГВ и комплекс диспетчерского оборудования КОД-2М [5].

Пульт горного диспетчера ПГВ предназначен для диспетчерского управления технологическими процессами угольной шахты, представления оперативной информации о ходе производства и параметрах, характеризующих безопасность ведения работ, организации диспетчерской телефонной и громкоговорящей, связи. В состав пульта входять:

секция технологическая СТ; секция дисплея СД; секция связи СС; секция мнемощита СЩД.

Комплекс КОД-2М предназначен для управления производственными процессами, представления информации о ходе производства на шахте, состоянии параметров безопасности, проведении работ по выполнению мероприятий, реализующих план ликвидации аварий.

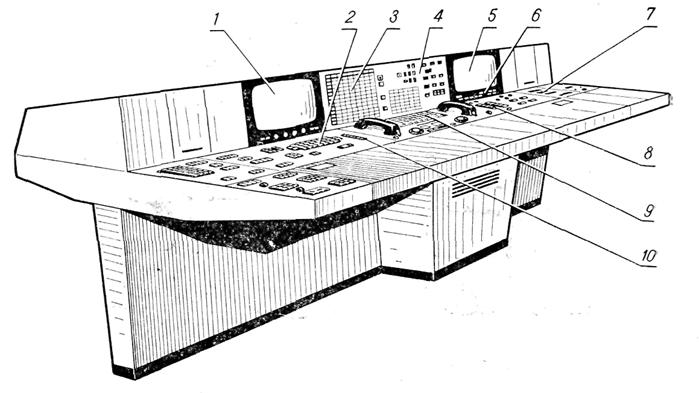

В состав комплекса КОД-2М входят (см. рисунок 12): пульт управления щит мнемосхем информатора об авариях и энергоснабжения, приборная стойка, диспетчерский комплект аппаратуры связи ДКСГ-1, промышленная телевизионная установка, блок коммутации и световые часы.

Рисунок 12 - Общий вид пульта управления комплексом

диспетчерских устройств КОД-2М

На рисунке 8 обозначено: 1- станция индикации данных СИД-1000; 2 - блок клавиатуры СИД-1000; 3- блок представления индикации; 4 - табло представления цифровой индикации; 5 - видеоустройство; 6- панель управления телекамерами; 7 - аппаратура связи типа ДКСГ-1; 8- панель кодирования причин простоев; 9 - панель управления аппаратурой автоматизации магистральных конвейерных линий; 10 - панель аварийной сигнализации.

Производственную информацию, поступающую на КОД-2М, можно разделить на следующие виды:

1) оперативную - о текущих технологических параметрах и работе отдельных механизмов и аппаратуры автоматизации;

2) контрольную - об исполнении команд и сигналов управления, передаваемых с ЦДП;

3) текущую экономическую и учетно-статистическую - о трудовых затратах, производительности механизмов и комплексов за определенный промежуток времени, расходе электроэнергии;

4) предупредительно-аварийную — о появлении признаков назревающей аварии (падение производительности установки, уменьшение или увеличение скорости и т. п.);

5) информацию об аварийной ситуации - о поломках отдельных механизмов, неполадках электрооборудования.

Сообщение, поступившее на КОД-2М, должно четко указывать на вид информации (оперативная, аварийная и т. д.), с какого объекта она получена (конвейерный комплекс, забойный агрегат и т. п.), наименование параметра (скорость, ток, производительность), время его регистрации и количественное значение. Информация на пульте отображается на различных элементах: стрелочные приборы, цифровые приборы, светоиндикаторы, дисплей ЭВМ, печатающие устройства и т.д.

Таблица 1 - Содержание входной и управляющей производственной информации в системе АСДУ

| Входная информация | Управляющая информация |

| 1.Технологическая информация | |

| Добыча угля участками и шахтой; наличие порожняка; состояние рабочих мест; работа добычного, транспортного и стационарного оборудования (в том числе продолжительность их простоев по причинам) | Задание добычным и подготовительным участкам, транспорту; централизованное управление комплексами и установками; задания на отправку груженых и подачу порожних вагонеток. |

| 2.Информация,обеспечивающая нормальный производительный процесс производства | |

| Обеспеченность звеньев шахты рабочей силой, энергетическими и материальными ресурсами; техническое состояние оборудования, горных выработок, рельсовых путей и сетей энергоснабжения | Распоряжение о расстановке рабочей силы; задания и доставку материалов и оборудования; задания на осмотр и ремонт горных выработок, рельсовых путей, оборудования и сетей энергоснабжения |

| 3. Информация, обеспечивающая безопасные условия труда | |

| Содержание метана в рудничной атмосфере; депрессия воздушной струи в горных выработках; запыленность шахтной атмосферы; наличие в шахтной атмосфере окси углерода; обводненность выработок; температура воздуха в выработках; состояние изоляции шахтных кабельных и контактных сетей; величина сопротивления обще шахтного заземления | Задания на проверку состояния и контроль пылегазового и температурного режима; задания на предупреждение и ликвидацию аварийных ситуаций; контроль за выполнением плана ликвидации аварий в первый момент ее развития; задания на проветривания обще шахтного заземления, кабельных и контактных сетей |

4.Технические средства шахтной связи

Одной из важных подсистем системы АСДУ является оперативная автоматическая телефонная связь, громкоговорящая система шахтной связи и аварийного оповещения. В настоящее время на шахтах Украины используются «устаревшие» системы диспетчерской связи: ДКСГ-1, ДИСК-ШАТС, ШАТС-3 и аппаратура аварийного оповещения типа ИГАС [15]. Вместе с тем, ведется переоснащение горных предприятий современными комплексами оперативной диспетчерской связи, такими как комплекс ШТСИ4, комплекс производственно-технологической телефонной и громкоговорящей связи КПТС3, комплекс переговорных устройств БИ3.

Ниже приведено описание комплекс ШТСИ4.

Назначение. Комплекс ШТСИ4 предназначен для организации телефонной автоматической связи, а также оперативно-диспетчерской связи, громкоговорящего оповещения и прослушивания производственных шумов на шахтах опасных по газу и пыли. Комплекс ШТСИ4 работает совместно с АТС любого типа. В качестве абонентских устройств применяются телефонные аппараты ТАШ1-1, ТАШ1-15,ТАШ1319.

Функции. Комплекс ШТСИ4 обеспечивает следующие основные функции:

– прямая связь между диспетчерскими абонентами и диспетчером шахты;

– связь диспетчерских абонентов между собой и с другими абонентами через АТС;

– вызов диспетчерским абонентом диспетчера без набора номера;

– подключение диспетчером своего переговорного устройства к линии абонента, занятого разговором через АТС, контроль разговора, совместное ведение переговоров;

– связь диспетчера через АТС с любым абонентом шахтной телефонной сети и другими абонентами по соединительным линиям внешней связи;

– прямую дуплексную громкоговорящую связь диспетчера со всеми абонентами;

– контроль работы шахтных механизмов по их производственным шумам;

– подачу световых и акустических сигналов диспетчеру из подземных выработок об аварийном состоянии участка;

– подачу с поверхности акустических сигналов тревоги;

– громкоговорящее оповещение о мерах безопасности и порядке вывода

людей из шахты;

– прием и передачу распоряжений в подземные выработки с записью их в архиватор речи на электронный носитель.

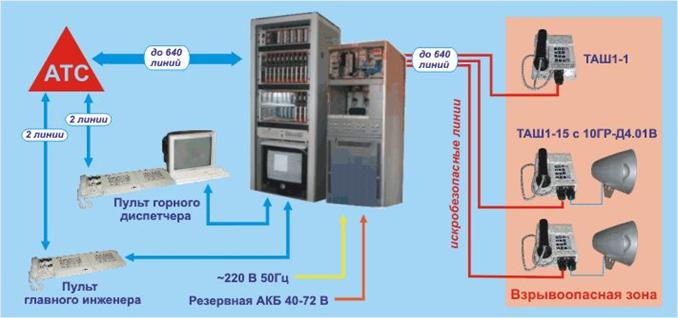

Состав. В состав комплекса ШТСИ4 входят (см. рисунок 13):

1. Пульт горного диспетчера.

2. Пульт главного инженера.

3. Шкаф связи. В зависимости от емкости комплекса поставляется один шкаф (до 120 абонентов) или несколько шкафов. Максимальная емкость комплекса – 640 абонентов, причем все они или их часть могут быть прямыми абонентами диспетчера. Отдельные шкафы связи могут быть удалены друг от друга на значительное расстояние.

4. Взрывозащищенные телефонные аппараты ТАШ1-1 (телефонный режим) и ТАШ1-15 с громкоговорителем 10ГР-Д4.01В (телефонный режим, громкоговорящее оповещение и прослушивание шумов).

Подземные искробезопасные линии связи строятся на базе шахтных телефонных кабелей связи марки ТППШт или ТППКШнг.

Рисунок13 – Комплекс связи ШТСИ4

Рисунок13 – Комплекс связи ШТСИ4

5. Понятия об автоматизированных системах управления технологическими процессами

Автоматизированная система управления технологическими процессами (АСУ ТП) представляет собой совокупность экономико-математических методов, технических средств (ЭВМ, средства связи, устройства отображения информации и т.д.) и организационных комплексов, обеспечивающих рациональное управление сложным объектом (процессом) в соответствии с заданной целью при участии человека. В различное время были разработаны и находились в эксплуатации различные АСУ ТП, такие как "Трудовые ресурсы", "Автоматизированный учет наличия материалов на складе угольной шахты", "Электроснабжение","Проветривание", "Очистные забои", "Локомотивный транспорт" и другие [14,18]. В настоящее время на шахтах применяются в основном две вида систем АСУ ТП - "Трудовые ресурсы" и "Электроснабжение".