Содержание темы

Цель автоматизации процесса добычи угля. Основные требования к устройствам и системам автоматизации угледобывающих комбайнов и комплексов. Перечень и характеристика основных устройств автоматизации добычных комбайнов. Принципы управления и технические средства автоматизации механизированной крепью.

Методические указания

1. Цель автоматизации процесса добычи угля. Основные требования к устройствам и системам автоматизации угледобывающих комбайнов и комплексов

Процесс добычи угля в очистных забоях является основным технологическим процессом угольного предприятия. Выемка угля может осуществляться с помощью очистных комбайнов, струговых установок, щитовых агрегатов, отбойных молотков и гидромониторов. Нужно отметитьспецифические условия работы в очистном забое: взрывоопасная окружающая среда, рассредоточенный характер работ, трудность передвижения человека и повышенная опасность добычного оборудования, обслуживаемого в стеснённом рабочем пространстве, - требуют принятия соответствующих мер по обеспечению безопасности для трудящихся. Кроме того, возможность выброса угля на некоторых пластах требует удаления машиниста комбайна от выемочной машины на безопасное расстояние. Таким образом, целью автоматизации процесса добычи угля является поиск и реализация технологических режимов, обеспечивающих безопасное ведение работ и наилучшее соотношение между количественными и качественными показателями процесса при минимуме производственных затрат.

Высшая ступень автоматизации процесса добычи угля – автоматическая, безлюдная добыча угля.

Требования к устройствам и системам автоматизации очистных машин и комплексов должны соответствовать «Правилам безопасности в угольных шахтах», «Нормативам по безопасности забойных машин, комплексов и агрегатов». Из множества требований, прежде всего необходимо ознакомиться с требованиями к устройствам и системам автоматизации угледобывающих комбайнов и комплексов, обеспечивающие безопасность для обслуживающего персонала. Необходимо знать, что технические средства автоматизации должны:

– перед началом работы забойных машин или перед включением любого подвижного узла машин, работа которого может представить опасность для находящихся поблизости людей, подавать предупредительный звуковой сигнал;

– обеспечивать оперативную громкоговорящая связь в очистном забое. Количество и места размещения переговорных устройств в забое должны обеспечивать удобство и безопасность их использования;

– включать в работу все средства контроля и защиты (метан-реле, приборы контроля проветривания и выбросоопасности в забое, устройства предупредительной сигнализации и оповещения, устройства электрических защит в силовых цепях и др.) от возникновения производственных опасностей, связанных с включением машин и подачей напряжения, до пуска машин;

– не допускать несанкционированного включения машин при включенном состояний блокировочных и защитных устройств, а также при выполнении различного рода переключениий.

– обеспечивать непрерывный контроль параметров газовой обстановки, пылеподавления и проветривания.

– осуществлять необходимые блокировки, связанные с технологией работы, а также предусмотренные для обеспечения безопасности эксплуатации горных машин.

2. Перечень и характеристика основных устройств автоматизации

очистных машин и комплексов

Основными устройствами и системы автоматизации для очистных машин и комплексов, выпускаемые предприятиями Украины, в настоящее время являются:

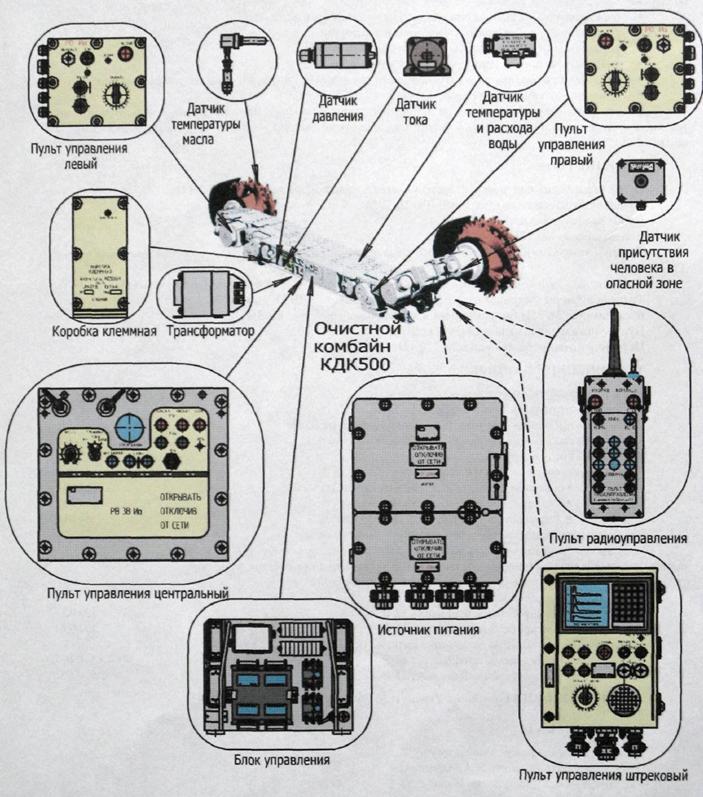

1) Комплекс технических средств управления очистными комбайнами 1КДК 500, 2КДК 500, КДК 700 типа КС 500Ч.

2) Комплекс устройств автоматизации КУАК комбайнов типа РКУ.

3) Комплекс средств автоматизации и управления САУК 02.2М комбайнами типа ГШ68.

4) Аппаратура автоматизации комбайнов с вынесенной подачей КД-А.

5) Устройство регулирования и автоматического управления нагрузкой УРАН. 1М.

6) Комплекс аппаратов регулирования управления стругом АРУС.1М.

7) Устройство управления механизмами очистного комплекса УМК.

8) Комплекс устройств управления забойными машинами КУЗ.

9) Аппаратура связи, сигнализации и управление забойными машинами АССУ.

Необходимо знать назначение, область применения, основные функции, состав, принцип действия и размещение в очистном забое указанной аппаратуры автоматизации. Рекомендуемая литература [4,5,6,7].

Для примера ниже приведено описание комплекса технических средств управления КС500Ч.

Назначение. Комплекс технических средств управления КС 500Ч предназначен для управления очистными комбайнами типа 1КДК 500, 2КДК 500, КДК 700, а также для диагностики оборудования комбайнов.

Область применения. Комплекс КС 500Ч используется в условиях подземных выработок шахт, опасных по газу или пыли, в том числе для выемки угля на выбросоопасных или угрожающих по выбросам угля и газа пластах.

Основные функции.

1. Включение-отключение приводов комбайна и конвейера в следующих режимах управления:

– «Местном» – с пультов управления, расположенных на очистном комбайне;

– «Дистанционном» – в зоне видимости комбайна, с носимого пульта управления по беспроводному каналу управления;

– «Дистанционном вне зоны видимости» – с блока штрекового в соответствии с требованиями безопасности для работы на выбросоопасных пластах.

2. Выбор на аппарате управления блока штрекового режима включения приводов комбайна: раздельно только первого или второго, совместного включения приводов с заданной выдержкой времени между включениями пускателей комбайна.

3. Выбор на аппарате управления пункта управления конвейером: с комбайна, с постов управления, расположенных на приводах конвейера, с аппарата управления.

4. Выбор на аппарате управления режима включения приводов конвейера: раздельно только нижнего или верхнего, совместное включение приводов с заданной выдержкой времени между включениями пускателей конвейера.

5. Управление положением исполнительных органов комбайна.

6. Автоматическое включение предупредительного сигнала по лаве перед началом движения комбайна или конвейера.

7. Двухстороннюю полудуплексную связь между абонентами очистного забоя и штрека.

8. Блокировка работы комбайна при срабатывании реле расхода и давления жидкости в системе орошения комбайна.

9. Защитное отключение при не завершившемся запуске или «опрокидывании» электродвигателей комбайна.

10. Защитное отключение при получении сигнала от метан-реле о превышении содержания метана в забое.

11. Защитное отключение при перегреве обмоток электродвигателей комбайна, масла редукторов режущей части и охлаждающей жидкости.

12. Индикация технологической и диагностической информации устройством отображения на комбайне и на аппарате управления.

Состав.

Конструктивно комплекс КС500Ч состоит из следующих устройств управления.

Пульт управления правый (ПУП), предназначен:

- для управления скоростью и направлением подачи;

- для управления правым режущим органом и правым погрузочным щитком;

- для отключения комбайна и конвейера;

- для акустической связи со штреком.

К пульту управления правому присоединяются датчик местоположения комбайна, датчик температуры масла в редукторе правого режущего органа, метан-реле.

Пульт управления левый (ПУЛ) по конструкции и назначению аналогичен пульту управления правому. Отличие состоит лишь в том, что пульт управления левый управляет левым режущим органом и левым погрузочным щитком.

Пульт управления центральный (ПУЦ) предназначен:

- для включения и отключения комбайна и конвейера;

- для аварийного отключения электроснабжения участка;

- для установки места управления комбайном и конвейером;

- для приема сигналов с носимого пульта управления (радиопульта);

- для индикации информации о состоянии комбайна.

- для задания скорости и направления подачи при аварийном управлении комбайном.

Конструктивно ПУЦ выполнен в виде передней крышки электроблока комбайна.

Пульт управления штрековый (ПУШ). Предназначен:

- для включения и выключения комбайна и конвейера при управлении со штрека;

- для управления скоростью подачи при управлении со штрека;

- для управления левым и правым режущими органами при управлении со штрека;

- для отображения информации о состоянии отдельных узлов аппаратуры и комбайна.

Блок управления (БУ) предназначен для приема и обработки сигналов датчиков и передачи информации в контроллер, а также для выдачи сигналов управления в преобразователь частоты и приема сигналов от преобразователь частоты. Устанавливается в электроблоке комбайна непосредственно за ПУЦ.

Кроме того, в состав комплекса КС500Ч входят: преобразователь частоты ПЧЭ-120; датчики тока; датчики взрывобезопасные индуктивные; датчик температуры и расхода воды; датчик температуры масла; датчик влажности; реле давления; источник питания.

Размещение устройств комплекса КС500Ч приведено на рисунке 4.

Принцип действия. Управление возможно при наличии специального ключа, вставленного в один из пультов управления (но только в один из них). Наличие ключа также определяет, с какого пульта производится управление скоростью и направлением движения комбайна. Однако остановить комбайн и конвейер можно с любого пульта, независимо от наличия ключа.

Пуск комбайна и конвейера осуществляется после подачи по лаве предупредительного сигнала длительностью не менее 6 с. Управление режущими органами в местном режиме производится с пульта управления правого или левого соответственно. Скорость подачи комбайна на забой определяется уставками от 0 до 11, что соответствует скорости от 0,5 до 16 м/мин. Причем, при резании используются уставки от 1 до 7, уставки от 8 до 11 используются при холостом ходе комбайна.

Дистанционное управление осуществляется при помощи пульта радиоуправления, который связывается с пультом управления центральным по радиоканалу. При исчезновении сигнала с пульта управления более, чем на 3 с, происходит отключение комбайна.

Управление комбайном вне зоны видимости производится с пульта управления штрекового. В этом режиме осуществляется:

– включение и выключение комбайна и конвейера;

– управление режущими органами;

– задание скорости подачи комбайна;

– при наличии пульта управления штрекового возможен акустический контроль работы комбайна, а также односторонняя передача речевых сообщений с комбайна на штрек.

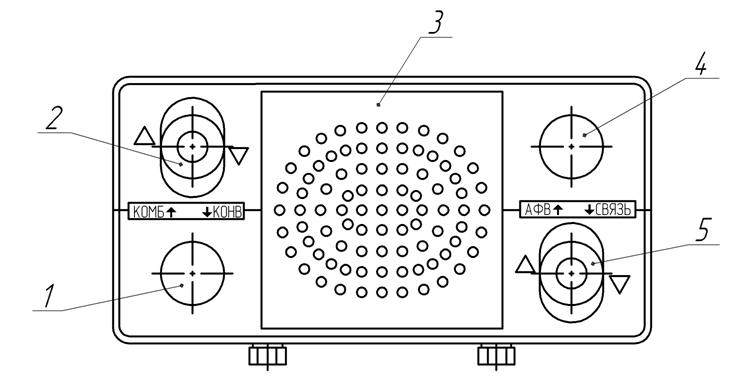

Функции подачи предупредительного сигнала и обеспечения громкоговорящей связи комплекс обеспечивает при совместной работе с аппаратурой АССУ или аналогичной ей. Для реализации этих функций в состав аппаратуры входит до 30 штук специальных постов абонентских, которые располагаются вдоль очистного забоя. Общий вид поста абонентского показан на рисунке 5.

|

Рисунок 4 - Схема расположения составных устройств комплекса КС500Ч

На лицевой части корпуса поста абонентского размещены коммутационные устройства 1 – кнопка «Стоп конвейера»; 2 –тумблер «Пуск комбайна» (вверх) – «Пуск конвейера» (вниз); 3 – громкоговоритель; 4 – кнопка «Стоп АФВ»; 5 – тумблер «Связь». Тумблер 2 имеет три положения: верхнее положение – «пуск комбайна», нижнее положение – «пуск конвейера» и среднее положение – нейтральное. Центральная часть лицевой стороны поста закрыта металлической решеткой, за которой размещен громкоговоритель. Корпус поста абонентского для имеет гнездо для размещения магнитного ключа. Гнездо размещается сбоку ближе к обратной стороне корпуса.

С помощью указанных органов управления можно включать – отключать механизмы забоя, воспроизводить предупредительный сигнал, вести переговоры с другим абонентом сети и отключать электроснабжение участка (нажатием кнопки 4 «Стоп АФВ») в аварийных ситуациях.

Рисунок 5 – Общий вид поста абонентского

Также необходимо знать, что во всех средствах автоматизации очистных комбайнов предусмотрены регуляторы нагрузки, которые обеспечивают автоматическую стабилизацию нагрузки электродвигателя исполнительного органа путем изменения скорости подачи с учетом ограничений скорости подачи, вызванных недостаточной производительностью средств доставки, интенсивностью выделения метана, скоростью возведения крепи и другими причинами. Необходимо изучить регулятор УРАН.1М [5].

Кроме того, следует отметить, что изменение мощности и гипсометрии угольного пласта, заштыбовка конвейера, приводит к периодическому врезанию исполнительного органа в боковые породы, что приводит к сверхнормативным потерям угля, снижению его качества, снижению срока службы резцов исполнительного органа. Для решения этой проблемы разработаны специальные автоматические регуляторы «РУБИН» и «КВАНТ» c использованием специальных датчиков “порода-уголь”[4]. Необходимо изучить регулятор «РУБИН».

3. Принципы управления и технические средства автоматизации

механизированной крепью

Автоматическое управление механизированной крепью сводится к последующему выполнению следующих операций:

– разгрузка секций крепи;

– подтягивание секций к конвейеру;

– распор стойки;

– передвижка забойного конвейера.

Существующие средства автоматического управление механизированной крепью делятся на две группы:

а) локальные средства контроля параметров механизированных крепей, например:

– устройство контроля гидравлической системы механизированной крепи типа АК1-2М предназначено для автоматического контроля герметичности гидравлической системы крепи, контроля расхода в гидромагисталях, автоматического управления насосными станциями, отключения насосных станций при порыве трубопроводов;

– устройство БУС-2 позволяет отсекать подводимое рабочее давление после операций управления крепью, тем самым сохраняя различные элементы гидравлической системы от повышенного эрозийного износа.

б) системы автоматизированного управления с централизованным контролем на откаточном штреке, например, комплекс КГУ-2.

Необходимо рассмотреть типовую схему автоматизации механизированной крепи на примере комплекса КМ87УМА [8].

Знать назначение, область применения, основные функции, состав, принцип действия и размещение в очистном забое комплекса КГУ-2 [8].

Так, например, схема автоматизации механизированной крепи комплекса КМ87УМА обеспечивает:

- автоматическую передвижку секций крепи при работе комбайна с поддержанием в заданном диапазоне допустимой величины обнажения кровли от 2 до 10 м в зависимость от горно-геологических условий;

- дистанционное (с соседней секции) включение секций крепи на передвижку с совмещением операций по разгрузке и передвижке;

- обход по команде оператора секций крепи, не выполняющих цикл автоматической передвижки;

- контроль целостность и изоляции линии связи;

- стоп – автоматическое прекращение передвижки крепи с любого поста управления.

Структурная схема системы автоматизации механизированной крепи приведена на рисунке 6.

Рисунок 6 – Структурная схема системы автоматизации механизированной

крепи

На рисунке 6 обозначено: 1 – блок контроля и управления; 2 – аппарат управления; 3 – датчик положения крепи; 4 – гидрорасперделитель; 5 – кнопочный пост управления; 6 – модулятор.

Блок 1 располагается на откаточном штреке. Предназначен для питания устройств автоматики, выбора режима работы (автоматический, дистанционный или местный); для блокировки устройств при отсутствии давления в гидросистеме; для выбора направления передвижки секций (вверх/вниз по лаве); для контроля ЛС;

Аппарат 2 совместно с кнопочным постом 5 служит для подачи сигнала на передвижку секций крепи (путем подачи напряжения на гидроклапан ЭКУ-1М гидрораспределителя 4), автоматической передвижки секций крепи в пределах заданной группы, а также для индикации работы отдельных узлов схемы. Данные устройства расположены в лаве возле секций крепи. Возможна передвижка группами. Число секций в группе определяется горно-геологическими условиями и равняется 5-7 секций в группе. Передвигаемые секции должны находиться в зоне видимости оператора крепи. Для образования группы секций к аппарату управления 2 последней секции не подключается датчик положения 3. Эта секция включается не автоматически, а дистанционно, при нажатии на кнопку Пуск на посте управления предыдущей секции.

Датчик 3 служит для контроля положения секций крепи (переднего положения). Представляет собой магнито-герконовый контакт, который с помощью специального кронштейна устанавливается на головке штока гидромонитора передвижки секций крепи.

Модулятор 6 – коммутирует в ЛС ток, определенной величины с постоянной частотой. подключается к последнему аппарату управления последней секции.

Принцип действия схемы заключается в следующем. По мере продвижения комбайна и обнажения кровли последовательно передвигаются секции с отставанием от верхнего шнека комбайна не более чем на 1,5м. для включения секций крепи на передвижку оператор нажимает кнопку «Пуск» поста 5 на соседней секции. При этом включается электрогидрораспределитель и секция с подпором подтягивается к конвейеру. После чего срабатывает датчик 3 и осуществляется распор секций. Затем сигнал автоматики передается на пост 2 следующей секции и цикл повторяется. При необходимости временного прекращения передвижки – возможно путем нажатия на кнопку «Стоп» любого поста управления. Контроль за передвижкой секций относительно комбайна производится оператором визуально, а контроль за работой аппаратуры осуществляется с помощью индикаторов, которые находятся на аппарате 2.

Вопросы для самопроверки

1. Сформулируйте цель автоматизации очистных машин и комплексов.

2. Каким образом осуществляется предупреждение трудящихся очистного забоя о включении комбайна или конвейера.

3. Перечислите основные устройства и системы автоматизации для очистных машин и комплексов, которые выпускают предприятия Украины.

4. Для каких типов комбайнов предназначена аппаратура КС500Ч.

5. Может ли управляться на расстоянии комбайн КДК 500.

6. С какой целью применяется аппаратура УРАН.1М при автоматизации добычного комбайна 1К101У.

7. Назначение, область применения, основные функции и состав комплекса устройств автоматизации КУАК.

8. Для каких типов комбайнов предназначен комплекс средств автоматизации и управления САУК 02.2М.

9. Какая аппаратура используется для автоматизации струговой установки.

10. С какой целью в комплекте аппаратуры автоматизации очистных комбайнов находится носимый пульт управления.

11. Назначение регуляторов нагрузки в аппаратуре автоматизации очистных комбайнов.

12. Можно ли с помощью аппаратуры автоматизации очистного комбайна снять напряжение с механизмов очистного забоя.

13. Назначение поста абонентского в аппаратуре автоматизации очистного забоя.

14. Какие кнопки и переключатели находятся на лицевой панели поста абонентского.

15. Каким образом осуществляется громкоговорящая связь по лаве.

16. Как классифицируются средства автоматического управление механизи- рованной крепью.

17. Как осуществляется автоматическая передвижка секций механизированной крепи с помощью технических средств автоматизации.

Тема 3.