Методические указания к лабораторному занятию по теория резаниям

(для студентов специальности 5В071200 – Машиностроение)

Алматы 2012

Цель обучения: Ознакомление с характером износа резцов; приобретение навыков измерения износа; определение допустимой величины износа с помощью критерия оптимального износа; получение зависимости стойкости от скорости резания.

Методические рекомендации Перед началом работы необходимо ознакомиться с оборудованием и приборами, установить физико-механические свойства обрабатываемого материала, измерить размеры заготовки, а также с помощью имеющихся угломеров геометрические параметры резцов, их габаритные размеры и размеры пластинки.

Лабораторное оборудование: токарно-винторезный станок; заготовка; резцы токарные проходные правые — 4; штангенциркуль; угломер; секундомер; тахометр; измерительные средства (лупа, микроскоп).

Рекомендуемая литература:

1 Грановский Г.И., Грановский В.Г. Резание металлов. Учебник для машиностроит. и приборостроит. спец. вузов. –М.: Высш.школа, 1985.

2 Бобров В.Ф. Основы теории резания металлов. -М: Машиностроение, 1975.

3 Технология обработки конструкционных материалов. [Учебник для машиностроительных специальностей вузов. / П.Г.Петруха, А.И.Марков, П.Д. Беспахотный и др. ]; Под ред. П.Г.Петрухи. –М.: Высшая школа., 1991.

4 Коженкова Т.И., Фельдштейн Е.Э. Лабораторные работы по резанию металлов: [Учебное пособие по специальности 2501 «Технология машиностроения, металлорежущие станки и инструметы»]. -Минск: Высшая школа, 1985.

Лабораторная работа 7

Исследование износа резцов и зависимости стойкости от скорости

резания

Цель работы. Ознакомление с характером износа резцов; приобретение навыков измерения износа; определение допустимой величины износа с помощью критерия оптимального износа; получение зависимости стойкости от скорости резания.

Вопросы для самоконтроля. 1. Внешние признаки изнашивания режущих инструментов, обозначение износа. 2. При каких условиях наблюдается преимущественное изнашивание передней поверхности, задней поверхности, передней и задней поверхностей инструмента одновременно? 3. Методы измерения величины износа. 4. Характерные кривые износа. 5. Какие есть критерии затупления, в чем их сущность? Что называется размерной стойкостью, от чего она зависит? 6. Методика определения оптимального износа. 7. Стойкость инструмента и ее связь с принятым критерием затупления. 8. Зависимость между скоростью резания и стойкостью; причины такой зависимости. 9. Влияние разных факторов на величину показателя относительной стойкости. 10. Влияние толщины и ширины срезаемого слоя на скорость резания, обеспечивающую заданную стойкость.

К р а т к и е т е о р е т и ч е с к и е с в е д е н и я

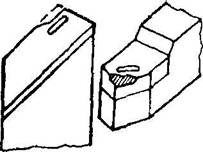

В процессе резания в результате трения стружки о переднюю грань инструмента, а задней грани инструмента - о поверхность резания детали происходит изнашивание, истирание контактных площадок инструмента. На задней грани вследствие износа появляется площадка с задним углом, равным пулю; на передней поверхности появляется лунка (Рисунок 68).

Появление площадки износа на задней поверхности инструмента искажает его форму; при этом увеличивается трение, ухудшаются условия работы. При значительной величине площадки износа на задней поверхности инструмента (h3) резко возрастает сила резания и температура. Увеличение лунки на передней поверхности опасно только тогда, когда лунка и площадка износа на задней поверхности соединяются. В этом случае режущая кромка разрушается, наступает так называемый катастрофический износ, до которого доводить инструмент нельзя. Поэтому основной мерой величины износа является высота площадки износа на задней поверхности инструмента. Она измеряется с точностью до 0,1 мм, а при исследованиях, требующих большой точности, — до 0,02...0,05 мм. Дополнительной мерой величины износа является глубина h и ширина В лунки на передней поверхности инструмента. Измеряется также расстояние от лунки до режущего лезвия (f).

|

|

Рисунок 68. Виды износа резца

Износ измеряется с помощью лупы с делениями или инструментального микроскопа, а глубина лунки — индикатором с игольчатым наконечником. Суммарный износ можно определить, взвешивая инструмент по мере его изнашивания.

Применяя метод радиоактивных изотопов, можно сократить продолжительность опытов при исследовании влияния различных факторов на интенсивность износа режущего инструмента. Метод основан на облучении пластинки твердого сплава нейтронами. Это приводит к появлению изотопов вольфрама W. Интенсивность изнашивания инструмента характеризуется радиоактивностью стружки, с которой уносится 90...98 % продуктов износа. Недостатком метода является отсутствие наглядной картины характера износа, а также необходимость проведения больших работ по защите от радиоактивного облучения.

В любых условиях работы износ происходит по передней и задней поверхностям инструмента одновременно. Но изменение условий работы может привести к тому, что износ по одной из поверхностей будет проявляться в значительной мере, тогда как на другой поверхности износ будет едва заметен. Так, при низких скоростях резания и малых толщинах среза, а также при обработке чугуна износ будет наблюдаться только на задней поверхности инструмента. При увеличении скорости резания и толщины среза наблюдается одновременный износ передней и задней поверхностей. При высоких скоростях и больших толщинах среза, при обработке вязких металлов без охлаждения, т. е. когда имеются большое удельное давление на переднюю грань и высокая температура резания, наблюдается износ только передней поверхности. Если в этих условиях применить охлаждение, то одновременно с износом передней поверхности будет заметен износ задней поверхности инструмента.

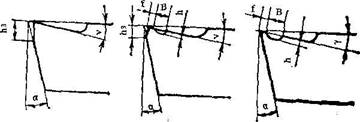

Закономерность нарастания величины износа в зависимости от времени работы инструмента выражается графиком, называемым кривой износа (Рисунок 69).

На кривой износа различают три периода:

I — период приработки (начальный износ). Высота площадки износа по задней поверхности интенсивно нарастает до небольшой величины (из-за истирания неровностей, оставшихся после заточки).

II — период нормального износа. Износ постепенно увеличивается пропорционально времени работы.

III — период повышенного износа, переходящего в катастрофический. Он наступает из-за того, что при достаточно большой величине износа условия работы инструмента ухудшаются, заметно растут сила и температура резания,что вызывает, в свою очередь, возрастание интенсивности износа и еще большее ухудшение условий резания.

Tl Т2 ТОПТ. ТЗ ТЗАТ τ МИН

Tl Т2 ТОПТ. ТЗ ТЗАТ τ МИН

Рисунок 69. Зависимость износа задней поверхности резца от времени его работы

При росте износа в некоторый момент он очень быстро увеличивается в размерах; лунка на передней поверхности и площадка износа на задней поверхности соединяются и режущая кромка разрушается. С этого момента начинается катастрофический износ, который допускать нельзя, так как может почти мгновенно наступить полное истирание всей рабочей части резца. На месте режущей кромки остается обожженная поверхность неправильной формы. Кривая износа резцов, оснащенных твердым сплавам, вследствие его высокой твердости и незначительного ее уменьшения с повышением температуры отличается плавным нарастанием износа во времени. На ней почти не наблюдается период повышенного износа. Интенсивный износ инструмента с пластинками твердого сплава может проявляться в виде больших сколов (разрушений) режущей кромки.

Для рациональной эксплуатации режущего инструмента и получения деталей заданного качества нужно установить допустимую величину износа, при достижении которой дальнейшая работа инструмента должна быть прекращена и инструмент переточен.

Признаки, по которым можно судить, что инструмент достиг предельно допустимой величины износа, называются критериями износа, или критериями затупления. Существует несколько критериев износа инструментов.

Критерий блестящей полоски. При большой величине износа металл на обработанной поверхности детали сминается, образуется блестящая полоска (при обработке стали).

Силовой критерий. Можно судить о затуплении резца по резкому увеличению сил резания. Для этого необходимо работать, применяя динамометры.

Технологический критерий. Этот критерий применяется при чистовой обработке деталей. Значительное увеличение износа сопровождается ухудшением шероховатости обработанной поверхности, недопустимым изменением размеров детали. Инструмент считается затупленным, когда обработанная поверхность перестает отвечать технологическим требованиям к ней.

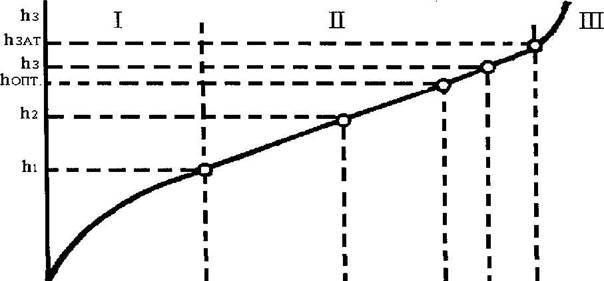

Каждой величине износа по задней грани соответствует определенная величина радиального износа. Из-за этого деталь получается конусной и ее размеры могут выходить из поля допуска (Рисунок 70)

|

Рисунок 70. Схема влияния износа резца на размер обработанной поверхности (размерный износ)

Критерий оптимального износа. При черновой обработке для обеспечения наиболее полного и экономичного использования инструмента пользуются критерием оптимального износа. За оптимальную величину износа принимают такую его величину, при которой обеспечивается наибольший полный период стойкости режущего инструмента.

Время резания новым или переточенным режущим инструментом до его отказа, т. е. до достижения предельно допустимой величины износа, называется периодом стойкости или стойкостью. Период стойкости обозначается буквой Т и измеряется в минутах.

Иногда для выражения технологических возможностей стойкость измеряют в метрах пути резания (линейная стойкость) или в количестве одинаковых деталей, обработанных между двумя переточками.

Стойкость резца соответствующая определенному радиальному износу, называется размерной стойкостью. Высокая размерная стойкость особенно важна для чистового инструмента, работающего на станках автоматических линий.

Полный период стойкости инструмента определяется как произведение количества переточек, допустимых для инструмента при данной величине износа, плюс 1, на время работы (стойкость), за которое этот износ образовался:

ΣT=T(k+l),

ΣT=T(k+l),

где Т — стойкость инструмента, соответствующая данной величине износа;

к — количество переточек, допустимых резцом при данной величине износа.

Стойкость инструмента и интенсивность его изнашивания тесно связаны между собой. В данных условиях работы инструмента его стойкость может служить количественным выражением интенсивности изнашивания, которая в значительной мере зависит от температуры резания.

Из всех условий резания на температуру резания наибольшее влияние оказывает скорость резания, поэтому стойкость в очень большой степени зависит от изменения скорости резания. Чем выше скорость резания, тем меньше стойкость инструмента.

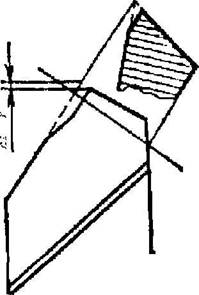

При обработке незакаленной стали резцами, оснащенными твердым сплавом, получают более сложную зависимость (Рисунок 71), обусловленную различной природой изнашивания резцов в разных диапазонах скоростей. Если инструмент имеет при различных скоростях резания одинаковую стойкость, то, естественно, выгодно работать с более высокими скоростями (с большей производительностью). Поэтому обычно работают со скоростями, соответствующими крайней правой ветви кривой T=f(V). Эта зависимость выражается формулой:

T=  ; V=

; V=  ; m=

; m=  ,

,

где m — показатель относительной стойкости, характеризующий влияние заданной стойкости на допустимую скорость резания; Ст и Сv — коэффициенты, характеризующие условия работы.

Рисунок 71. Зависимость между скоростью резания и стойкостью резца

Если увеличить толщину срезаемого слоя при работе твердосплавными резцами или работать резцами из быстрорежущей стали, мы будем наблюдать зависимость стойкости от скорости резания только в виде крайней правой ветви кривой T=f(V), так как уже при невысоких скоростях резания повышение температуры приведет к резкому снижению режущих свойств инструментальносго материала и падению стойкости.