Коликов А.П.

Современное состояние мирового и отечественного трубного комплекса

Современное состояние производства стальных труб в мире

Традиционно трубные предприятия рассматриваются как подотрасль черной металлургии, выпускающая технологически сложные виды продукции.

На 67-ой сессии конгресса по стали Организации экономического сотрудничества и развития было отмечено, что в 2009 г производство стали в мире оценивается в 1217 млн. т, что на 8,5% меньше по сравнению с 2008 г.; потребление готового проката – 1204 млн. т;; прогноз производства стали на 2010 г.- 1320 млн. т, потребление готового проката – 1206 млн.т. Ведущую роль в росте потребления готового проката в 2010 г. играют страны Азии: Китай (+27 млн.т), Япония (+18 млн.т), Индия (+7,5) млн.т), Южная Корея (+7,5 млн.т). На конгрессе были отмечены следующие два актуальные момента, характерные для мировой металлургии: во-первых в мире установлена жесткая конкуренция между производителями стали, поскольку около 500 млн. т мощностейне имеют рынков сбыта и не используются для производства стали; во-вторых, в конкурентной борьбе по сбыту готового проката определяющим является фактор себестоимости и возможности предложить потребителям более выгодную (более низкую) цену.

Динамика развития трубного производства определяется двумя факторами:

■ уровнем спроса на продукцию черной металлургии в целом и

■ мировой конъюнктурой на углеводородное сырье.

В настоящее время в мире насчитывается более 500 трубных компаний, имеющих более 900 производственных площадок практически во всех объемом производства стальных труб до 90 млн. т (рис.1). На рис. 2 представлено производство стальных труб по регионам мира на 2005 г.

|

|

|

| ||||

| Рисунок 1 Мировое производство стальных труб | Рисунок 2 Производство стальных труб по регионам мира на 2005г в %. |

Как и во всей черной металлургии, лидером в производстве стальных труб является Китай с устойчивыми высокими темпами роста более 12% за последние годы, что позволило за 5 лет удвоить производство труб в этой стране, которое достигло ~ 22 млн. т. в 2010 г.

По прогнозу экспертов, к 2050 году мировое производство стальных труб превысит 170 млн. т, при этом страны БРИК (Бразилия, Россия, Индия, Китай) увеличат выпуск труб в три раза.

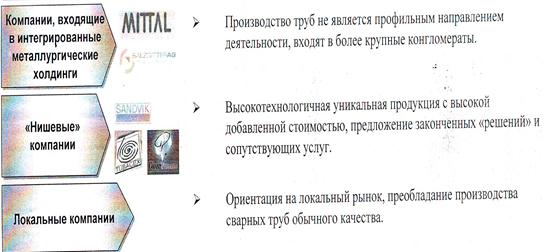

По направлениям деятельности все трубные компании ранжированы на четыре группы: глобальные, которые оперируют на всех мировых рынках, региональные, нишевые, которые производят специфические виды продукции, и компании, которые обслуживают местные рынки.

Ниже приведены стратегические группы трубной отрасли в мире по данным ОАО «ТМК»).

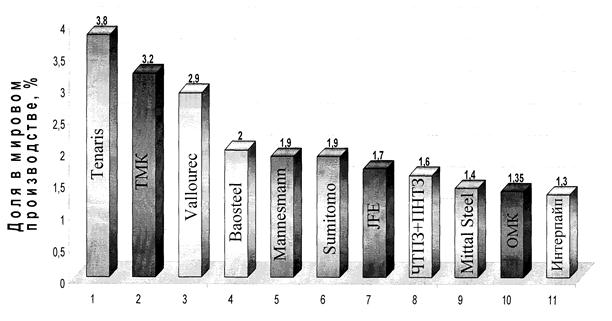

Ведущие производители стальных труб и их доля в мировом производстве представлены на рис. 3

Рисунок 3. Доля ведущих производителей стальных труб в мировом производстве (по данным ОАО «ТМК»).

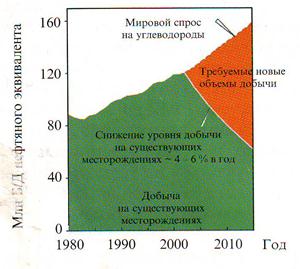

Перспективы производства труб для нефтегазового комплекса. По данным Международного энергетического агентства спрос на нефть и газ до 2010 г. и в последующие годы непрерывно растет, а уровень добычи на существующих месторождениях углеводородного сырья снижается на 4-6% в год (рис.4), что приводит к увеличению затрат на разведку, бурение, оборудование и эксплуатацию скважин по добыче нефти и газа в связи с изменением условий эксплуатации месторождений(рис.5).

|

|

|

|

| Рисунок 4 Мировой спрос на углеводородное сырье (источник Exxon Mobile) | Рисунок 5 Изменение условий эксплуатации месторождений (источник Exxon Mobile) |

Мировая практика добычи газа и нефти на шельфовых месторождениях в море. Сегодня 50 стран мира разрабатывают морские шельфовые месторождения; в 2006 г. объем добычи газа в шельфах составил 750 млрд. м3 и свыше 1 млрд т. нефти. Динамика роста морской добычи газа в мире: 1975 г. - 20%; 2005 г. – 23%; 2015 г. – 40% мировой добычи. В 2005 г. было добыто газа на шельфах, млрд. м3 США – 90; Великобритания – 85; Норвегия – 78; Венесуэла – 34; удельный вес добычи морской нефти и газа в мире достигает 40%.

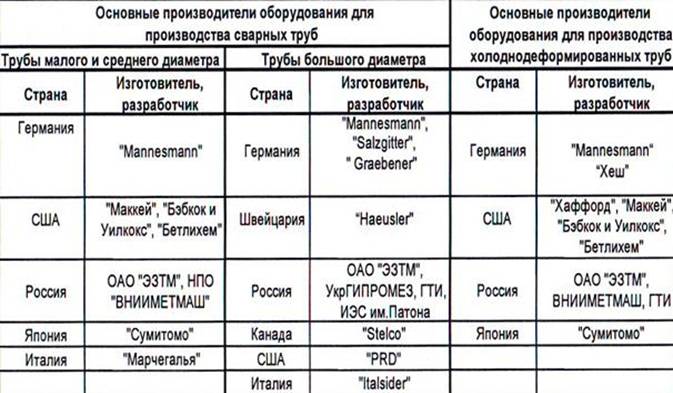

Постоянно возрастающий и качественно меняющийся спрос на трубы со стороны ТЭК вызвал необходимость начать глобальную модернизацию основных фондов в трубной промышленности и растущий спрос на технологическое оборудование. На капиталоемком рынке оборудования для трубных заводов западные машиностроители – транснациональные машиностроительные компании- SMS Meer – группа SMS Demag (Германия), Danieli (Италия), Voеst Alpine (Австрия), обладая конкурентными преимуществами, заняли практически все ниши (таблица 1)

Таблица 1 Основные производители оборудования для производства сварных труб

| Трубы большого диаметра | Трубы малого и среднего диаметра | ||

| Страна | Изготовитель-разработчик | Страна | Изготовитель-разработчик |

| Германия | SMS Meer – группа SMS Demag | Германия | Mannesmann |

| Италия | Italsider | Италия | Марчегалья |

| Япония | Nippon kokan | Япония | Сумимото |

| США | PRD | США | Маккей, Бэбкок и Уилкокс, Беблихем |

| Канада | Stelco |

На трубных заводах за рубежом введены в строй современные ТЭСА по производству труб среднего диаметра до 630 мм и толщиной стенки до 22 мм с использованием метода высокочастотной сварки, которые имеют в своем сортаменте также профильные трубы размерами от 100х100 до 400х400 мм, востребованные на рынке. Основные производители сварных труб среднего диаметра - машиностроительные компании - SMS Meer – группа SMS Demag (Германия); KUSA KABE и NAKATA (Япония), Voеst Alpine (Австрия), Олимпия-80 и Отто милс (Италия),

|

|

Германия является традиционным поставщиком сварных труб большого диаметра, применяемых для строительства магистральных трубопроводов для транспортировки нефти и газа, поэтому доля сварных труб составляет больше половины (57-59%) от всех выпускаемых труб. В различных странах – производителях труб доля сварных труб в общем объеме производства составляет в Италии 77%; Франции 53%; Великобритании 95%; Канаде 100%; Кореи 100%; Китае 57%; Японии 78%; Украине 43%; США 24%.

Ю.Н.Стасовский отмечает следующие особенности разработки оборудования и технологии производства сварных труб нового поколения:

■ упрощенная схема загрузки с применением спиральных накопителей полосы и размотки рулонов;

■ применение стыкосварочных машин со сваркой концов полосы методом дуговой сварки плавящимся электродом в среде защитного газа;

■ кромкофрезерных машин для обработки кромок полосы перед подачей в формовочный стан;

■ линейного (разработка фирмы «Voеst Alpine - Австрия) и гибкого (разработка фирмы «NAKATA - Япония) методов формовки трубной заготовки с использованием программной (компьютерной) настройкой инструмента при переходе на новый типоразмер труб, сокращение времени на перевалку и парка технологического инструмента;

■ многовалковых сварочных узлов с прикромочными валками, которые обеспечивают точную сборку трубной заготовки под сварку;

■ применением нового сварочного оборудования (транзисторных сварочных генераторов), оборудованных системой автоматического регулирования режима сварки;

■ оборудования локальной термической обработки сварного соединения;

■ оборудования для стабилизации положения сварного шва;

■ летучих отрезных станков с фрезерной резкой круглых и профильных труб, обеспечивающих повышенную точность труб по длине и хорошее качество торцов труб;

■ технологического и сдаточного неразрушающего контроля сварного соединения и металла трубы.

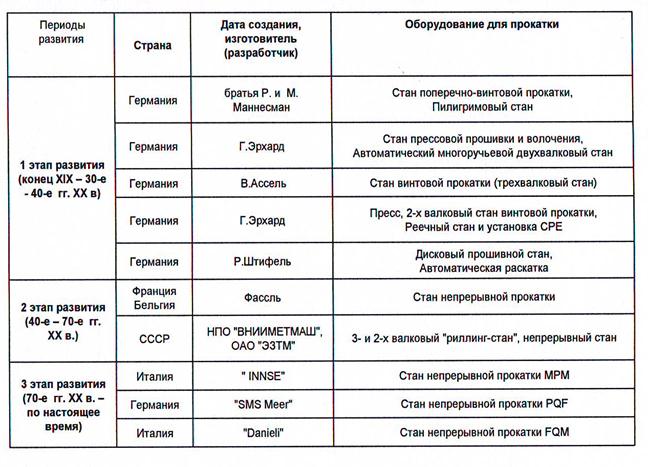

В развитии производства бесшовных труб можно выделить три этапа.

Первый этап характеризуется созданием в 1885 г. братьями Маннесман изобретением способа поперечно-винтовой прокатки и в 1891 г. – способа пилигримовой прокатки, которые в последующие 50-60 лет послужили основой создания технологии и оборудования для поперечно-винтовой, пилигримовой, продольной прокатки на автоматических, непрерывных и реечных станах, а также прессованем. Технические решения, заложенные в этот период, используются до настоящего времени и фактически никаких принципиально новых способов производства бесшовных труб с тех пор не изобретено.

Второй этап - 40-70-е годы ХХ века - характеризуется созданием высокопроизводительных агрегатов, таких, например, как ТПА с непрерывным станом и разработкой режимов обеспечивающих значительное повышение качества продукции.

За рубежом разработчики оборудования в «SMS Meer» (Германия) и фирмы «Aetna-Standards Engineering» (США) считают перспективным направлением в развитии производства бесшовных труб большого и среднего диаметров использование станов Дишера в следующих технологических схемах: СРЕ – сочетание «стан Дишера – реечный стан»; СРD – «стан Дишера – элонгатор Дишера»; СМЕ - «стан Дишера – стан Асселя». Схема СРЕ предполагает использование непрерывнолитой круглой заготовки и прошивку в стане винтовой прокатки Дишера и рекомендуется для производства труб нефтяного сортамента и котельных труб диаметром до 244,5 мм из углеродистых и низколегированных сталей. ------------Оборудование для отделки и нарезки резьб на трубах изготовляют зарубежные фирмы SMS Meer, EMAG (Германия), Colinet (Бельгия), PMC (США), Linsinger (Австрия), Bronx (Англия), Италия и др.; оборудование для наружного и внутреннего покрытия труб – фирмы Selmers, Bauhuis, CRC и др. -Последней из новых разработок следует отметить создание системы чистовой прокатки труб FPS – Flexible Precision Sizing компанией «SMS Meer» - лидера в металлургическом машиностроении для трубного производства.

Историческая справка по развитию способа периодической прокатки труб. В 1927 г. Ньюберт в США получил патент на способ периодической прокатки труб, а первые станы ХПТ типоразмера 11/2 и 21/2 дюйма были изготовлены в США фирмой Wean Industries (MeKay Machine) по патенту Ньюберта и получили название«Рокрайт» (Rock-right). В1936-1937 г.г.вСША были изготовлены и поставлены в СССР первые станы ХПТ на Днепро-петровский трубный завод (бывший завод им. В.И.Ленина) и на Никопольский Южнотрубный завод в г. Никополе Днепропетровской области (Украина). Практически одновременно на Уральском заводе тяжелого машиностроения (УЗТМ) были созданы первые отечественные станы ХПТ: УЗТМ-40 и УЗТМ-60, которые были установлены на Первоуральском Новотрубном и Синарском (г.Каменск – Уральский) трубных заводах. К 1950 г. на УЗТМ была спроектирована серия отечественных станов ХПТ, конструкция которых была аналогична конструкции станов США; изготовление которых было произведено в ГДР на заводе «Heinrich-Pan». Эти станы получили название-абревиатуру ХПТ32, ХПТ55,ХПТ75. В конце 50-х годов во ВНИИМЕТМАШе отечественными учеными В. В. Носалем и В. А. Вердеревским были созданы первые станы холодной прокатки труб роликами (ХПТР) для прокатки особотонкостенных стальных труб. В силу большой эффективности этого способа и оборудования станы ХПТР получили широкое распространение на заводах нашей страны и трубных заводах во всех промышленно развитых странах. Основные машиностроительные компании по производству оборудования сварных и холоднодеформированных труб представлены ниже:

В

В

30-40-е годы, заимствуя технологические решения у западных компаний, в СССР было создано несколько трубопрокатных агрегатов для производства бесшовных труб: ТПА с автоматическими и непрерывными станами для Первоуральского Новотрубного, Никопольского Южнотрубного, Синарского, Челябинского и других трубных заводов; станы печной сварки, а также трубоэлектросварочные станы и только в нашей стране в 50-70-е годы в НПО «ВНИИМЕТМАШ» были разработаны конструкции станов холодной прокатки валкового типа, а также созданы принципиально новые роликовые станы ХПТР; одним из изготовителей оборудования которых - Электростальский завод тяжелого машиностроения (ЭЗТМ).

В 1990 году в России производилось ~ 12 млн. т стальных труб в год, однако в годы перестройки производство труб снизилось до ~ 3 млн. т – в 1998 г. и только с 2000 г. производство труб начало расти, в период 2005-2007г. г. имел место устойчивый рост (к предыдущему году): 2005 год- 111 %, 2006 год –118 %, 2007 г. – 110,2 %. Однако в связи с мировым финансовым кризисом уровень производства труб в 2008 году (к 2007 г.) снизился и составил 89,3 %, в 2009 г. (к 2008 г.) – 85,6 % и только в конце 2009 года спрос на трубы на внутреннем рынке вырос и в 2010 году выпуск труб составил 9149 тыс. т. и превзошел уровень докризисного 2007 года на 5,1 % и 35,8 % по сравнении с 2009 годом. (табл. 2). К 2007 г. закончился процесс становления и структуризации трубной отрасли

В настоящее время Россия является крупнейшим мировым производителем и потребителем стальных труб, занимая 3 место после Китая и Японии.

Сегодня трубная отрасль России представлена 5 крупнейшими компаниями – производителями стальных труб:

■ ТМК – Трубная металлургическая компания (в России трубные заводы: Волжский, Таганрогский, Синарский, Северский; за рубежом - ТМК-Artrom и ТМК-Resita в Румынии; ТМК-Казтрубпром – в Казахстане, ТМК-IPSCO в США;

■ ОМК – Объединенная металлургическая компания (трубные заводы: Выксунский и Альметьевский, Трубодеталь в г. Челябинске);

■ ЗАО «Группа ЧТПЗ» (трубные заводы: Челябинский, Первоуральский);

■ ОАО «Ижорский трубный завод»

■ Группа «Эстар» (трубные заводы в г. Волгограде, Энгельсе)

В России имеется более 20 малых и средних предприятий, цехов или участков, на которых организовано производство сварных труб малого и среднего диаметра, а также производство холоднодеформированных труб. Суммарная мощность трубной отрасли России сегодня достигла 11,5 млн. т.

На рис. 6 представлено распределение мощностей по производству труб в крупнейших компаниях России.

Рисунок 6. Распределение мощностей по производству труб в крупнейших компаниях России.

| Крупнейшие компании России | Производственная направленность |

| ОАО «ОМК» | Электросварные трубы широкого сортамента |

| ОАО «ТМК» | Бесшовные и электросварные трубы для нефтегазового комплекса |

| ЗАО «Группа ЧТПЗ» | Бесшовные и электросварные трубы широкого сортамента |

| Группа «Северсталь» | Электросварные трубы |

| Группа «Эстар» | Электросварные трубы малого и среднего диаметров |

Рисунок 6. Распределение мощностей по производству труб в крупнейших компаниях России.

На региональных рынках в последние годы появились новые трубные предприятия в Волгоградской, Калужской, Липецкой, Рязанской, Саратовской, Новгородской, Нижегородской, Московской, Самарской и других областях, которые выпускают электросварные, профильные и водогазопроводные трубы. Их продукция в основном ориентирована на многочисленные средние и мелкие региональные предприятия и региональные торговые склады. Низкая стоимость доставки, мелкие партии поставляемых труб и оперативное выполнение заказов являются их главным преимуществом. Суммарная мощность перечисленных трубопрокатных агрегатов и трубопрессовых установок составляет ~ 3,9 млн.т, а степень износа большинства из них составляет ≥ 60%. Оборудование 10 трубопрокатных агрегатов, установленное до 1975 г. на 50% было изготовлено в СССР и на 50% закуплено, в основном, в Германии.

Следует отметить, чтотехнология и оборудование по производству бесшовных труб на российских заводах была внедрена в 1980-х г.г. и последнее время недостаточно модернизировалась, поэтому с одной стороны - не соответствуют международным стандартам и не отвечают требованиям российских нефтегазовых компаний по качеству труб, а с другой - все более широкое применение в нефтегазовой промышленности получают новые зарубежные технологии производства труб, которые обеспечивают бурение наклонных и горизонтальных скважин длиной до 10 км и более. Работы эти выполняются часто иностранными компаниями, которые приходят на российский рынок со своим оборудованием и трубами более качественными с повышенным комплексом механических свойств и поэтому более надежными. Все это заставило отечественные трубные компании в последние годы активно проводить модернизацию производства и совершенствовать технологии с целью повышения конкурентоспособности выпускаемой продукции, обеспечения новых технических требований, предъявляемых к трубам основными заказчиками, повышения качества труда и охраны окружающей среды. Внедрение новой технологии производства бесшовных труб на заводах Трубной металлургической компании:

■ завершена реконструкция ТПА с пилигримовым станом (2008 г.) на Таганрогском металлургическом заводе - выводен из эксплуатации пилигримовый стан и установлено новое оборудование фирмы SMS MEER (Германия) для производства горячекатаных труб диаметром 73-273 мм: установлены двухвалковый прошивной стан, пятиклетевой непрерывный стан с трехвалковыми клетями PQF для прокатки на удерживаемой оправке и стан-извлекатель оправок. Проектная мощность ТПА после реконструкции составляет 600 тыс. т труб в год. Введена в эксплуатацию также поточная линия термической обработки труб мощностью 200 тыс. т труб в год и автоматизированная линия нарезки резьбы на трубах фирмы SMS MEER, что позволило освоить выпуск обсадных труб с высокогерметичными резьбами. Внедрение новой технологии позволило улучшить структуру металла, повысить качество поверхности и геометрическую точность труб по стенке и диаметру.

■ на Синарском трубном заводе освоено производство обсадных труб диаметром 114,3-339,7 мм с высокогерметичным соединением класса «премиум» – «ТМК- GF», применяемых при бурении наклонно направленных и горизонтальных скважин; проведенные на месторождениях ОАО «Газпром» испытания показали хорошие результаты и трубы были рекомендованы к применению в вертикальных, наклонно направленных и горизонтальных скважинах (с интенсивностью искривления до 40 град. на длине 30 метров) в сложных климатических безмуфтовыми соединениями, а также освоено производство насосно-компрессорных труб. В результате проведения реконструкции ТПА с пилигримовым станом будет установлен новый ТПА с непрерывным станом на удерживаемой оправке и трехвалковыми клетями типа Fine Qualitety Mill (FQM) фирмы Danieli (Италия) (2010 -2012 гг.) проектной мощностью 600 тыс. т в год.

■ на Волжском трубном заводе проведена реконструкция ТПА 159-426 с выводом из эксплуатации прессвалкового прошивного и установкой двухвалкового прошивного стана винтовой прокатки; что позволило организовать производство высококачественных бесшовных труб из круглой непрерывнолитой заготовки; в этом же цехе построена поточная линия по выпуску обсадных труб повышенного качества, что позволило увеличить мощности по их производству до 400 тыс. т. в год.

На заводах ОАО «группа ЧТПЗ»:

■на Челябинском трубопрокатном заводе проводятся поэтапные работы по реконструкции ТПА 8-16 дюймов: на одном из пилигримовых станов установлен новый подающий аппарат и новое современное оборудование по отделке труб. Работы по реконструкции ТПА с пилигримовым станом планируется завершить после 2012 года.

■ на Первоуральском Новотрубном заводе в 2009 году пущен в эксплуатацию новый цех насосно-компрессорных и обсадных труб диаметром 60-168 мм мощностью 75 тыс. т в год с отделением высадки концов труб и поточной линией термообработки труб, осваивается производство высокопрочных и коррозионностойких труб с современными резьбами; готовится обоснование инвестиций по строительству нового ТПА 273 с непрерывным станом.

В ЗАО «Объединенной металлургической компании » на Выксунском металлургическом заводе введена в эксплуатацию поточная линия по выпуску высокопрочных обсадных труб с высокогерметичными резьбами, а также участок с мини ТПА с 3-хвалковым раскатным станом по производству высокоточных бесшовных труб для изготовления муфтовой заготовки соединительных колон из обсадных и насосно-компрессорных труб.

Развитие мощностей по термической обработки труб. Все ведущие трубные предприятия вводят в эксплуатацию поточные линии термической обработки труб, в составе оборудования которых закалочная печь, закалочная машина, отпускная печь с высокой точностью нагрева по всей поверхности в узком интервале температур, пятиклетевой калибровочный стан, охладительный стол, косовалковый правильный стан, дефектоскоп, толщиномер. В настоящее время такие линии работают на Волжском (2 линии.), Первоуральском (пуск 2009 г.), Северском (2 линии) и Синарском (2 линии) трубных заводах, а также на Таганрогском (2009 г.) и Выксунском металлургических заводах, что позволяет освоить выпуск труб высокопрочных и с повышенной хладостойкостью и коррозионной стойкостью.

Увеличение спроса на трубы, приемлемый уровень мировых и внутренних цен, накопленные ресурсы позволяют на металлургических и трубных заводах России успешно реализовать масштабные стратегические инновационные программы модернизации и технического перевооружения производства исходной заготовки для производства бесшовных труб.

На заводах трубных компаний выполнен большой комплекс работ по реконструкции металлургических переделов и созданию новых мощностей по выпуску трубной заготовки высокого качества1. ОАО «Трубная металлургическая компания» вкладывает большие инвестиции в создание нового оборудования и освоению технологии по производству трубного металла повышенного качества для изготовления труб нефтяного и машиностроительного сортамента:

■ на Северском трубном заводе построен современный электросталеплавильный цех с отделением подготовки металлолома, дуговой электросталеплавильной печью ДСП-135 мощностью 998 тыс. т. жидкой стали, вакууматором и агрегатом комплексной обработки стали АКП-130, пятиручьевой МНЛЗ для выпуска круглой трубной заготовки и освоено производство 850 тыс. трубной заготовки диаметром 150-400 мм современного качества.

■ на Волжском трубном заводе проведены работы по модернизации электросталеплавильного цеха, что позволило осуществлять производство круглой и квадратной заготовки высокого качества.

■ В мартеновском цехе Таганрогского металлургического завода построены агрегат «печь-ковш», установка вакуумирования стали и МНЛЗ для выпуска трубной заготовки; в 2012 г. намечено завершить строительство электросталеплавильной печи и вывода из эксплуатации мартеновский цех.

2. В ОАО «группа ЧТПЗ»на площадке Первоуральского Новотрубного завода завершено строительство в 2010 г. электросталеплавильного комплекса в составе дуговой печи ДСП-120, установки «печь-ковш», вакууматора, двух МНЛЗ для производства трубной заготовки диаметром 150-220 мм в объеме 600 тыс. т. для производства бесшовных труб на агрегатах с автоматическим станом ПНТЗ и трубной заготовки диаметром 270-550 мм в объеме 350 тыс. т для ТПА с пилигримовым станом ЧТПЗ. Освоение мощности электросталеплавильного комплекса позволяет вывести из эксплуатации морально устаревшего мартеновского производства на ЧТПЗ.

ООО «Уральская Сталь», ООО «ЕвразХолдинг», ОАО «Мечел», ОАО «ОЭМК» являются основными поставщиками трубной заготовки по выпуску труб для машиностроения, систематически ведут работы, направленные на повышение ее качества, что обеспечивает выпуск бесшовных труб, отвечающих современным требованиям.