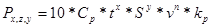

Определим скорость резания по формуле [12,с.265]:

,

,

где  ; x=0,15;y = 0,35; m = 0,20 [12,с.269, т.18],t-глубина резания, S-подача,

; x=0,15;y = 0,35; m = 0,20 [12,с.269, т.18],t-глубина резания, S-подача,

м/мин

м/мин

7. Расчет частоты вращения заготовки и действительной скорости резания.

8. Расчет силы резания

Расчет силы резания осуществим по формуле [6, с.271]:

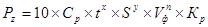

,

,

где  ; x = 1,0; y = 0,75; n = -0,15 [6, с.273, т.22],

; x = 1,0; y = 0,75; n = -0,15 [6, с.273, т.22],

t = 3,25 мм – глубина резания,

,

,

где  - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости [6, с.264, т.9],

- коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости [6, с.264, т.9],

- коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силы резания [6, с.275, т.23],

- коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силы резания [6, с.275, т.23],

;

;

9. Определим крутящий момент

Определим крутящий момент по формуле [6, с.271]:

.

.

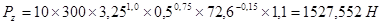

10. Расчет мощности привода станка

Расчет мощности привода станка производим по формуле:

,

,

где  - механический КПД станка,

- механический КПД станка,

- эффективная мощность станка,

- эффективная мощность станка,

,

,

,

,

11. Произведем расчет выбранных элементов режима резания:

,

,

1,2 > 1,172 – условие выполняется.

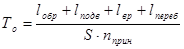

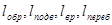

12. Расчет основного времени точения

Расчет основного времени точения производим по формуле:

где S-подача исходя из характеристик станка,  -длины обработки, подвода, врезания и перебега

-длины обработки, подвода, врезания и перебега

.

.

Подрезать торец 9

1. Выбор инструмента.

Для подрезки торца выбираем токарный подрезной отогнутый резец с пластинами из твёрдого сплава по ГОСТ18880-73 (2, стр.121, т.8), материал резца – Т15К6. Эскиз резца представлен на рисунке 2.5

Рисунок 2.5

H=16; B=12; L=100; m=5; a=12; r=1

2. Определение глубины резания.

При черновом точении глубина резания принимается равной припуску на обработку. t=z=0,35мм.

3. Определение подачи.

S=0,4 (мм/об) (2, стр.266, т.11).

4. Определение скорости резания.

Скорость резания при точении рассчитывают по формуле:

;

;

Где Т=60 мин, Сv=47, x=0,15, y=0,35, m=0,20;

;

;

где  , (2. стр.261, т.1);

, (2. стр.261, т.1);

, (2. стр.263, т.6);

, (2. стр.263, т.6);

, (2. стр.263, т.5);

, (2. стр.263, т.5);

;

;

Таким образом, скорость резания будет равна:

(м/мин).

(м/мин).

5. Определение расчетной частоты вращения шпинделя.

Расчетная частота вращения определяется по формуле:

(об/мин).

(об/мин).

6. Определение силы резания.

При точении составляющие силы резания рассчитывают по формуле:

;

;

где Cp=200, x=1, y=0,75, n=0 – при расчете тангенциальной составляющей Pz;

Cp=125, x=0,9, y=0,75, n=0 – при расчете радиальной составляющей Py;

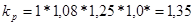

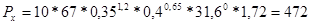

Cp=67, x=1,2, y=0,65, n=0 – при расчете осевой составляющей Рх (2, стр.273, т.22);

;

;

kmp=  (2, стр.264, т.9).

(2, стр.264, т.9).

kjp=1,08 – при расчете тангенциальной составляющей Pz;

kjp=1,3 – при расчете радиальной составляющей Py;

kjp=0,78 – при расчете осевой составляющей Рх (2, стр.275, т.23);

kgp=1,25 – при расчете тангенциальной составляющей Pz;

kgp =2 – при расчете радиальной составляющей Py;

kgp =2 – при расчете осевой составляющей Рх (2, стр.275, т.23);

klp=1,0 – при расчете тангенциальной составляющей Pz;

klp =1,7 – при расчете радиальной составляющей Py;

klp =0,65 – при расчете осевой составляющей Рх (2, стр.275, т.23);

Таким образом поправочный коэффициент будет равен:

– при расчете тангенциальной составляющей Pz;

– при расчете тангенциальной составляющей Pz;

– при расчете радиальной составляющей Py;

– при расчете радиальной составляющей Py;

– при расчете осевой составляющей Рх;

– при расчете осевой составляющей Рх;

Составляющие силы резания будут равны:

(Н);

(Н);

(Н);

(Н);

(Н).

(Н).

7. Определение мощность резания.

При точении мощность резания рассчитывают по формуле:

(кВт).

(кВт).

11. Произведем расчет выбранных элементов режима резания:

,

,

1,2 > 0,893 – условие выполняется.

12. Расчет основного времени точения

Расчет основного времени точения производим по формуле:

,

,

где S-подача исходя из характеристик станка,  -длины обработки, подвода, врезания и перебега

-длины обработки, подвода, врезания и перебега

.

.

2.12.2 Сверление

Расчет режимов резания производим для операции № 050.

Рисунок 2.6

Переход 005 – Сверлить отверстие 39

1. Выбор оборудования.

Для данной операции выбираем станок 16Б04A токарно-винторезный [6, с.16, т.9]. При выборе станка принимаем во внимание мощность необходимую для резания и максимальный диаметр обрабатываемой детали.