Наибольший диаметр обрабатываемой заготовки: 200

Наибольшая длина обрабатываемой заготовки, мм 350

Частота вращения шпинделя, об/мин 320-3200

Число скоростей шпинделя бесступенчатое регулирование

Подача суппорта:

продольная, мм/мин 0,01-0,175

поперечная, мм/мин 0,005-0,09

Мощность электродвигателя главного привода, кВт 1,2

Габаритные размеры:

длина, мм 1310

ширина, мм 690

высота, мм 1360

Масса, кг 1245

Выбор режущего инструмента.

Для сверления отверстия 39 Æ8 мм используем спиральное сверло с коническим хвостовиком по ГОСТ 10903-77 [6, с.137, т.40]. Материал режущей части - быстрорежущая сталь Р6М5К5. Эскиз сверла приведен на рисунке. Хвостовик из конструкционной стали 40Х.

Геометрические параметры сверла.

|

Рисунок 2.7

Основные данные инструмента занесены в таблицу 2.8

Таблица 2.8

| Инструмент | a, град | a1, град | g, град | j, град | f,мм | a,мм | c,мм | D,мм |

| Сверло | - | - | 0.5 | - |

3. Назначение глубины резания.

Под глубиной резания при сверлении подразумевается расстояние от обрабатываемой поверхности до оси сверла (при сверлении в сплошном металле):

Расчет величины подачи.

Назначаем величину подачи в зависимости от обрабатываемого материала, диаметра обработки, материала инструмента и др. технологических факторов [6, с.277, т.25].

Для диаметра сверла 8мм, подача 0,11…0,14мм/об.

Sрасч = 0,12мм/об.

Согласование подачи с техническими характеристиками станка.

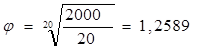

Строим ряд частот вращения шпинделя:

.

.

Значения частот вращения шпинделя сводим в таблицу 2.9

Таблица 2.9

| 25.2 | 31.7 | 50.2 | 63.2 | 79.6 | 100.2 | 126.2 | 158.8 | |||

| 251.7 | 316.9 | 398.9 | 502.2 | 632.3 |

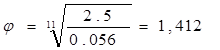

Аналогично строим ряд подач:

.

.

Значение подач сводим в таблицу

Таблица 2.10

| 0.056 | 0.079 | 0.112 | 0.158 | 0.223 | 0.314 | 0.444 | 0.627 | 0.885 | 1.25 | 1.76 | 2.5 |

В соответствии со станком принимаем S = 0,112 мм/об.

Стойкость режущего инструмента.

Т.к. сверло из быстрорежущей стали диаметром 8 мм, то принимаем Т=25 мин [6, с.279, т.30].

Определение поправочного коэффициента.

Общий поправочный коэффициент Кv включает в себя только Киv—учитывающий влияние инструментального материала и Кlv—учитывающий глубину сверления.

Кv= Киv´ Кlv=1´1=1

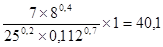

8. Расчет скорости резания.

Рассчитаем скорость резания по формуле [6, c.276]:

V  =

=  ,

,

где C  = 7; q = 0,4; y = 0,7; m = 0,2 [6, c.279, т.28],

= 7; q = 0,4; y = 0,7; m = 0,2 [6, c.279, т.28],

V  =

=  м/мин.

м/мин.

9. Расчет частоты вращения сверла.

Расчет производим по формуле:

.

.

Согласуем частоту вращения с характеристиками станка:

nст=1588 об/мин.

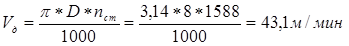

Определим действительную скорость резания:

.

.

10. Расчет осевой силы резания.

Рассчитаем осевую силу резания по формуле [6, c.276]:

P

,

,

где k  = k

= k  =

=  [6, c.264, т.9],

[6, c.264, т.9],

C  = 68; q = 1; y = 0,7 [6, с.281, т.32].

= 68; q = 1; y = 0,7 [6, с.281, т.32].

P

Н.

Н.

11. Расчет крутящего момента.

Определим крутящий момент по формуле [6, с.277]:

М

.

.

На возникающие при сверлении осевую силу и суммарный крутящий момент сопротивления резанию оказывают влияние следующие основные факторы: обрабатываемый материал, геометрические параметры сверла, смазывающе-охлаждающие жидкости, износ сверла, глубина сверления, скорость резания, подача.

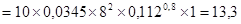

С  = 0,0345, q = 2, y = 0,8 [6, c.281, т.32],

= 0,0345, q = 2, y = 0,8 [6, c.281, т.32],

М

Нм.

Нм.

12. Расчет мощности привода станка.

Мощность электродвигателя, необходимая для резания, определяется с учётом КПД станка (0,7…0,8).

Рассчитаем мощность привода станка по формуле:

N  =

=  ,

,

где, N  =

=  - мощность, затрачиваемая на резание (эффективная мощность).

- мощность, затрачиваемая на резание (эффективная мощность).

N  =

=  кВт,

кВт,

N  =

=  кВт,

кВт,

,

,

1,869< 4,5 – условие выполняется,

M  < M

< M  ,

,

Нм,

Нм,

3,6 < 32,2 – условие выполняется.