Система питания двигателя предназначена для размещения запаса топлива на автомобиле, очистки его и равномерного распределения по цилиндрам строго дозированными порциями, а также для очистки и подачи воздуха в цилиндры.

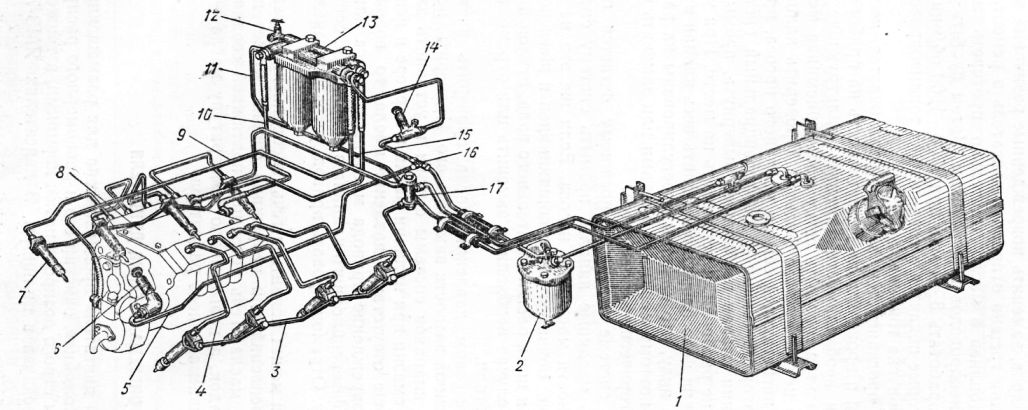

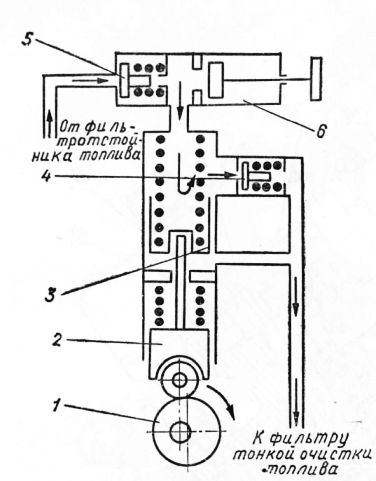

Рис. 1. Схема системы питания двигателя:

1 — топливный бак; 2 — фильтр грубой очистки топлива; 3 — дренажный трубопровод; 4 —трубопровод высокого давления; 5 — подводящий трубопровод; 6, 14 — ручные топливоподкачивающие насосы; 7 — форсунка; 8 — топливный насос высокого давления; 9 — трубопровод подвода топлива от насоса низкого давления к фильтру тонкой очистки; 10 — дренажный трубопровод насоса высокого давления; 11 — трубопровод слива излишков топлива; 12 — кран отбора топлива к подогревателю; 13 — фильтр тонкой очистки; 15 — трубопровод подвода топлива к насосу высокого давления; 16, 17 — тройники

При работе топливо из топливного бака засасывается топлпво-подкачивающим насосом через фильтр грубой очистки топлива и через фильтр тонкой очистки поступает к топливному насосу высокого давления. Из насоса топливо подается по топливопроводам высокого давления к форсункам, которые впрыскивают топливо в цилиндры двигателя в соответствии с порядком работы цилиндров. Воздух в цилиндры поступает через воздушный фильтр. Излишки топлива, а вместе с ними и попавший в систему воздух, отводятся через перепускной клапан топливного насоса, жиклер фильтра тонкой очистки и сливные топливопроводы в топливный бак. Просочившееся через прецизионные детали форсунки топливо по сливным трубопроводам отводится в топливный бак.

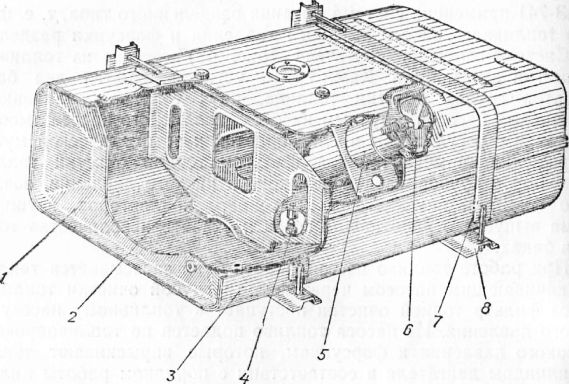

Бак имеет заливную горловину с пробкой. Под пробкой имеется резиновая уплотняющая прокладка. В верхней части бака установлены датчик указателя уровня топлива и трубка, выполняющая роль воздушного клапана, которая препятствует возникновению разрежения в баке при расходовании топлива. Там же размещены заборная трубка и штуцер с краном. Заборная трубка внизу заканчивается сетчатым фильтром. В нижней части бака имеется пробка, сливной кран, а также отверстие, закрываемое резьбовой пробкой. Емкость топливного бака базового автомобиля К.амАЗ-5320 -— 170 л. На самосвале 5510 установлен один бак емкостью 170 л, на автомобиле КамАЗ-53202 — один бак емкостью 250 л и на седельном тягаче 5410—два бака по 125 л.

|

|

Рис. 2. Топливный бак:

1 — дно бака; 2 — перегородки бака; 3 — корпус бака; 4 — пробка спускного крана; 5 — наливная труба; 6 — пробка наливной трубы; 7 — стяжная лента; 8 — кронштейн крепления бака.

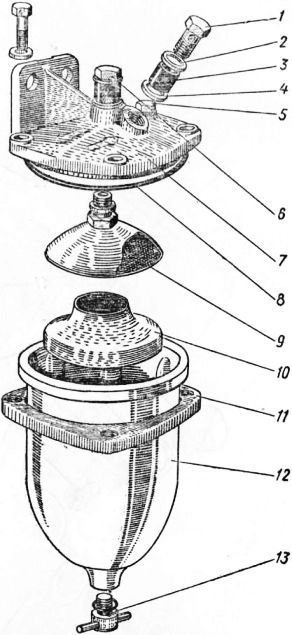

Фильтр грубой очистки топлива. Фильтр-отстойник установлен с левой стороны автомобиля на раме и предназначен для предварительной очистки топлива, поступающего в топливоподкачиваю-щий насос. Он состоит из колпака, крышки и фильтрующего элемента типа ФГ-75. Колпак соединен с крышкой при помощи четырех болтов через уплотнительную прокладку. В крышке имеется пробка для выпуска воздуха из системы питания. В нижнюю часть колпака ввертывается сливная пробка.

Топливоподкачивающий ручной насос предназначен для подачи топлива в насос высокого давления при неработающем двигателе

И для удаления воздуха из топливной системы перед пуском двигателя. На автомобиле установлены два ручных топливоподкачи-вающих насоса. Один установлен на кронштейне, который крепится двумя болтами к картеру делителя коробки передач с правой стороны автомобиля, другой расположен под кабиной и установлен на корпусе топливоподкачиваюшего насоса низкого давления и отличается от первого только корпусом.

|

|

Конструкция насоса, установленного на делителе, представлена рис. 4. Насос, в свою очередь, состоит из корпуса цнлиндра, цилиндра, поршня, штока, рукоятки, втулки корпуса. Цилиндр, поршень, шток и рукоятка представляют собой неразборную конструкцию.

Втулка корпуса служит направляющей впускного клапана. По наружной поверхности свободного конца этой втулки центрируется пружина впускного клапана. Пружина выпускного клапана устанавливается по кольцевому пазу в стальной пробке, центральное отверстие в которой служит направляющей хвостовика выпускного клапана. Пружины впускного и выпускного клапанов плотно прижимают клапаны к своим гнездам, закрывая соответствующие каналы в корпусе подкачивающего насоса.

Рис. 3. Фильтр грубой счистки топлива:

1 — подводящий штуцер; 2, 4 и 8 — прокладки; 3 — транспортная заглушка; 5 — пробка выпуска воздуха; 6 — отводящий штуцер; 7 — крышка; 9 — фильтрующий элемент; 10 — успокоитель; 11 — опорная пластина; 12—колпак фильгра; 13 — сливная пробка

Топливоподкачивающий насос состоит из корпуса, поршня, пружины поршня, толкателя поршня, штока толкателя, направляющей втулки штока, впускного и нагнетательного клапанов.

Рис. 5. Топливоподкачивающий насос низкого давления:

1 — эксцентрик привода насоса; 2 — ролик толкателя; 3 — корпус (цилиндр) насоса; 4 — пружина штока толкателя; 5 — шток толкателя; 6 — втулка штока; 7 — поршень; 8 — пружина поршня; 9 — корпус насоса высокого давления; 10 — седло впускного клапана; 11 — корпус топливо-подкачивающего насоса низкого давления; 12 — впускной клапан; 13 — пружина клапана; 14 — ручной подкачивающий насос; 15 — шайба; 16 — пробка нагнетательного клапана; 17 — пружина нагнетательного клапана; 18 — нагнетательный клапан топливного насоса низкого давления

|

|

Корпус топливоподкачи-вающего насоса чугунный. В нем расположены каналы, соединяющие впускные и выпускные отверстия через полость, в которой перемещается стальной поршень. Эта полость соединена каналами с полостью над впускным клапаном и с полостью под нагнетательным клапаном. Поршень насоса совершает возвратно-поступательное движение под действием усилия, передаваемого от эксцентрика кулачкового вала топливного насоса высокого давления через толкатель и шток толкателя вместе с пружинами.

Работа топливоподкачи-вающего насоса. При движении поршня с помощью пружины над поршневой полостью создается разрежение. Под действием создавшегося разрежения открывается впускной клапан и топливо из бака через фильтр грубой очистки по трубопроводу поступает в надпоршневую полость. Одновременно топливо, находящееся под поршнем, открывает нагнетательный клапан и выталкивается в нагнетательную магистраль.

При обратном движении поршня под действием эксцентрика топливо, заполнившее надпоршневую полость, через открывшийся нагнетательный клапан поступает по каналу в полость под поршнем. В дальнейшем процесс повторяется. Следует заметить, что на всех режимах работы двигателя давление топлива в нагнетательной магистрали практически постоянное. Это обеспечивается изменением нагнетательного хода поршня в зависимости от давления в полости нагнетания. Если давление со стороны нагнетания увеличивается, то поршень не совершает полного хода вслед за толкателем под действием своей пружины. Он останавливается в таком положении, при котором обеспечивается равновесие сил от давления топлива, с одной стороны, и усилия пружины, с другой стороны.

Топливный насос высокого давления предназначен для равномерной подачи строго дозированных порций топлива в каждый цилиндр двигателя в определенный момент и в течение определенного промежутка времени под высоким давлением. Топливный насос высокого давления золотникового типа, блочной конструкции с V-об-разным расположением секций. Угол развала секций составляет 75°. Диаметр плунжера — 9 мм, ход плунжера — 9 мм. Насос установлен в развале блока цилиндров и приводится в действие от шестерни распределительного вала двигателя через шестерню привода топливного насоса. Направление вращения кулачкового вала со стороны привода — правое. Профиль кулачков тангенциальный. Порядок работы секций насоса при вращении кулачкового вала по часовой стрелке, если смотреть со стороны привода, и порядок чередования начала подачи следующий:

Рис. 6. Схема работы топливоподка-чивающего насоса низкого давления:

1 — эксцентрик привода насоса; 2— толкатель; 3 — поршень; 4 — нагнетательный клапан; 5 — впускной клапан; 6 — ручной насос

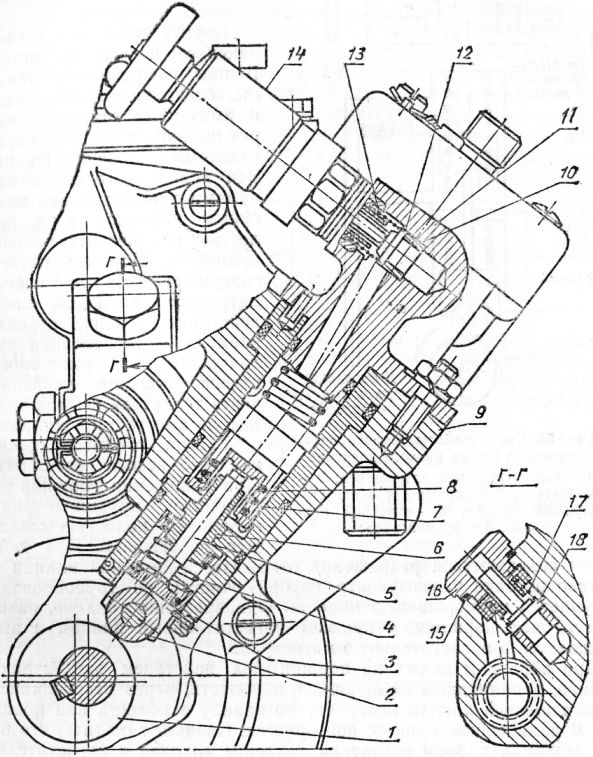

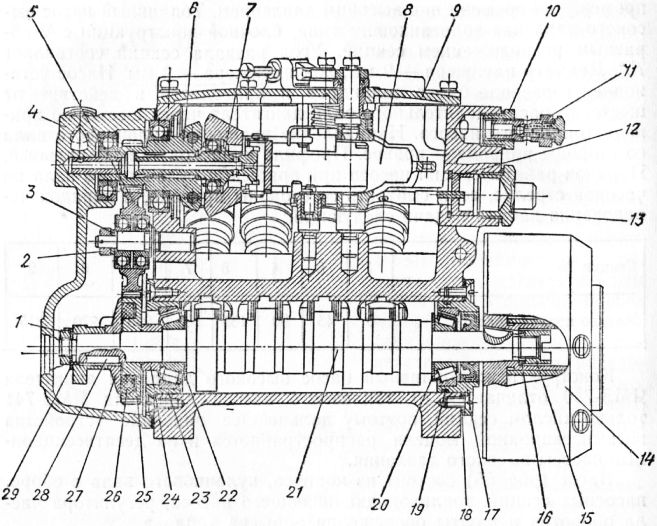

Конструктивно топливный насос высокого давления двигателя ЯМЗ-740 отличается от топливного насоса двигателя ЯМЗ-741 только числом секций, поэтому дальнейшее описание устройства восьмисекционной модели распространяется и на десятисекционные насосы высокого давления.

Насос состоит из корпуса, кулачкового вала в сборе, насосных секций, топливоподкачивающего насоса, регулятора числа оборотов и муфты опережения впрыска топлива.

Корпус насоса высокого давления отлит из алюминиевого сплава. В корпусе насоса выполнены впускной и отсечной каналы, гнезда и полости для установки и крепления насосных секций, кулачкового вала с подшипниками, регулятора числа оборотов и деталей его крепления, оси промежуточной шестерни привода регулятора, подводящих и отводящих топливных штуцеров. На заднем торце корпуса насоса на прокладке устанавливается крышка регулятора. В крышке регулятора расположен топливоподкачивающий насос низкого давления с насосом ручной подкачки топлива. Верхняя плоскость корпуса насоса высокого давления имеет крышку, на которой расположены рычаги управления регулятором скорости и два защитных кожуха топливных секций насоса. Крышка крепится к корпусу насоса при помощи болтов через уплотнительную прокладку, а защитные кожухи крепятся двумя винтами. На переднем торце корпуса насоса на выходе из отсечного канала ввернут на резьбе перепускной клапан отводящего трубопровода. В нижней части корпуса насоса выполнена полость для установки кулачкового вала. Кулачковый вал насоса высокого давления изготовляется из низкоуглеродистой хромомарганцевой стали. Рабочие поверхности всех кулачков и опорных шеек вала подвергаются термообработке. Количество кулачков вала соответствует числу секций насоса, а их взаимное расположение — порядку чередования подач секциями, указанными в технической характеристике насоса. Кулачковый вал насоса вращается на двух конических подшипниках, внутренние обоймы которых напрессованы на шейки вала. Наружные обоймы подшипников упираются в крышки подшипников, которые крепятся винтами к передней и задней торцевым поверхностям корпуса насоса. На переднем конусном конце кулачкового вала на сегментной шпонке установлена муфта опережения впрыска топлива. На заднем конце кулачкового вала монтируется упорная втулка ведущей шестерни, ведущая шестерня регулятора в сборе, а на призматической шпонке — фланец ведущей шестерни и эксцентрик привода топливоподкачивающего насоса низкого давления. Концы кулачкового вала заканчиваются резьбой, на которую спереди навертывается кольцевая гайка крепления муфты опережения впрыска, а сзади — гайка крепления эксцентрика привода насоса. Для уплотнения полости кулачкового вала в передней части имеется резиновый сальник, который установлен в крышке подшипника.

Рис. 7. Топливный насос высокого давления:

1 — гайка крепления эксцентрика привода топливоподкачивающего насоса; 2 — гайка оси шестерни; 3 — шайба; 4 — задняя крышка регулятора; 5 — промежуточная шестерня регулятора; 6 — державка грузов; 7—муфта грузов; 8—рычаг пружины; 9 — верхняя крышка; 10 — ввертыш корпуса насоса; 11— перепускной клапан; 12 — втулка рейки; 13 — пробка рейки; 14 — муфта опережения впрыска топлива; 15 — кольцевая гайка; 16—пружинная шайба; 17 — крышка подшипника; 18—регулировочная прокладка; 19 — уплотнительная прокладка; 20 — упорная шайба; 21 — кулачковый вал; 22 — упорная шайба; 23 — крышка подшинника; 24 — упорная втулка ведущей шестерни; 25 — ведущая шестерня регулятора; 26 — сухарь; 27 — фланец; 28 — шпонка; 29 — стопорная шайба

При вращении кулачкового вала усилие передается на роликовый толкатель, который постоянно прижат пружиной к кулачку, и через пяту толкателя на плунжер насосной секции.

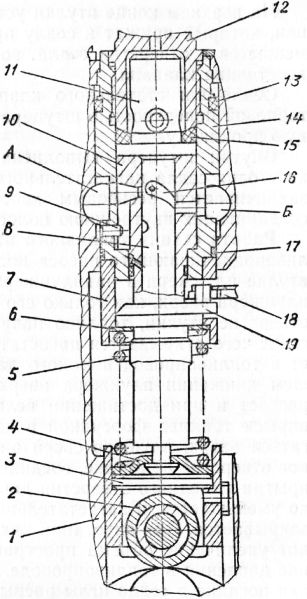

Каждая насосная секция представляет собой узел, состоящий из корпуса секции, втулки и плунжера, опорной втулки, нагнетательного клапана. Корпус секции имеет фланец, который крепится к корпусу насоса двумя шпильками. Уплотнение корпуса насосной секции в корпусе насоса высокого давления обеспечизается с помощью колец, выполненных из масло-бензостойкой резины. Втулки и плунжеры изготовлены из хромомолибденовой стали с высокой точностью и спарены друг с другом методом селективной сборки. Поэтому замена в комплекте одной детали на одноименную из другого комплекта не допускается. В верхней части плунжера сделаны два отверстия и пазы с винтовой кромкой. Втулка секции имеет впускное и отсечное боковые отверстия, которые соединены с соответствующими полостями корпуса насоса. Поворот плунжера относительно втулки для изменения количества подаваемого топлива осуществляется рейкой топливного насоса через шип плунжера. Правильное положение втулки относительно корпуса обеспечивается штифтом.

Рис. 8. Насосная секция топливного насоса высокого давления:

А — полость нагнетания; Б — полость отсечки; 1 — корпус насоса; 2 — толкатель насосной секции; 3 — пята толкателя; 4—опорная шайба; 5—пружина; 6— опорная шайба; 7— опорная втулка; 8 — плунжер; 9 — штифт; 10—втулка плунжера; 11 — нагнетательный клапан; 12 — штуцер; 13 — верхнее уплотнительное кольцо корпуса насосной секции; 14 — корпус насосной секции; 15 — капроновая шайба; 16 — отсечная кромка винтовой канавки плунжера; 17—нижнее уплотнительное кольцо насосной секции; 18—рейка; 19 — поворотная втулка плунжера

На верхнем конце втулки устанавливается нагнетательный клапан, который прижат к седлу пружиной. Клапан при работе перемещается в отверстии седла, которое является направляющей для хвостовика клапана.

Седло нагнетательного клапана прижато к втулке плунжера торцевой поверхностью штуцера через уплотнительную текстолитовую прокладку.

Внутри штуцера выполнена полость, в которой расположен хвостовик седла нагнетательного клапана. Верхняя часть штуцера заканчивается резьбовым хвостовиком для крепления деталей, соединяющих внутреннюю полость штуцера с топливопроводом.

Работа секции топливного насоса. Топливо под действием топливоподкачивающего насоса поступает через входное отверстие во втулке плунжера в надплунжерное пространство. При движении плунжера вверх, как только его верхняя кромка перекроет входное отверстие втулки, топливо начинает подвергаться сжатию, вследствие чего открывается нагнетательный клапан и топливо поступает в топливопровод высокого давления к форсунке. При дальнейшем движении плунжера вверх давление в топливопроводе возрастает и при достижении величины 180 + 5 кгс/см2 происходит впрыск топлива форсункой в камеру сгорания. Продолжая двигаться вверх, плунжер своей винтовой кромкой открывает выходное отверстие во втулке, соединенное с отводным каналом. При открытии выходного отверстия давление топлива над плунжером резко уменьшается, и нагнетательный клапан под действием пружины закрывается. При опускании клапана до посадки на седло происходит увеличение объема пространства за клапаном и резкое падение давления в топливопроводе. Этим самым обеспечивается быстрая посадка в седло иглы распылителя форсунки и резкая отсечка подачи топлива в цилиндр. При движении плунжера вниз под действием пружины толкателя полость над ним заполняется топливом. Далее процесс повторяется. Количество подаваемого плунжером топлива определяется длиной хода нагнетания, которая изменяется поворотом плунжера относительно втулки, т. е. изменением положения винтовой отсечной кромки плунжера относительно выходного отверстия втулки.

Регулятор числа оборотов коленчатого вала — механический, всережимный, прямого действия, предназначен для поддержания заданного скоростного режима работы двигателя путем автоматического изменения количества подаваемого в цилиндры топлива в зависимости от нагрузки. Он установлен в передней части топливного насоса высокого давления и состоит из державки грузов в сборе, муфты грузов, упорного подшипника, рычагов управления регулятором, пружины регулятора и деталей привода регулятора. Регулятор приводится в действие от кулачкового вала топливного насоса посредством ведущей шестерни, промежуточной и шестерни регулятора.

Промежуточная шестерня вращается на двух шариковых подшипниках, которые установлены на оси. Ось одним концом запрессована в корпус насоса высокого давления, а на втором конце оси имеется резьба, которая предназначена для установки гайки крепления подшипников. Под гайку устанавливается плоская шайба. Шестерня регулятора выполнена заодно с державкой грузов. Грузы на державке укреплены шарнирно. Державка грузов вращается на двух шариковых подшипниках. Один подшипник запрессован в корпус насоса высокого давления, второй — в крышку регулятора. Внутри державки грузов устанавливается ступица муфты грузов. Муфта грузов через упорный подшипник и пяту передает усилие грузов силовому рычагу регулятора, который имеет кинематическую связь с правой и левой рейками управления подачей топлива через пальцы и рычаг реек.

На верхней крышке регулятора расположены: рычаг управления регулятором, который через пружину и ее малый рычаг связан с рычагом регулятора; рычаг останова, который имеет кинематическую связь с рычагом выключения подачи топлива, болт ограничения мощности на обкаточный период, болт ограничения минимальных оборотов и болт ограничения максимальных оборотов. Рычаг выключения подачи регулятора расположен в полости корпуса регулятора и имеет на одном конце продольную проушину, которая используется для перемещения рычага, а вторым Г-об-разным концом рычаг упирается в регулировочный болт. Возвращение рычага выключения подачи в исходное положение обеспечивается его пружиной.

Подвижные соединения деталей регулятора числа оборотов смазываются маслом, применяемым для двигателя, подача которого осуществляется по трубке в верхнюю часть задней крышки. Слив масла происходит через отводящую трубку, расположенную в крышке регулятора, на уровне оси распределительного вала.

Работа регулятора числа оборотов. Заданный скоростной режим работы двигателя устанавливается рычагом управления регулятором, который посредством тяг связан с педалью управления подачи топлива. При нажатии на педаль управления подачи топлива рычаг управления регулятором поворачивается на определенный угол и через жестко связанный с ним малый рычаг вызывает увеличение натяжения пружины регулятора. Под действием этой пружины рычаг пружины перемещает рычаг регулятора и рейки в сторону увеличения подачи, и обороты коленчатого вала двигателя возрастают. Это происходит до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины регулятора, т. е. до установления устойчивого режима работы двигателя. Иными словами, каждому положению рычага управления регулятором соответствует определенное число оборотов двигателя. При заданном положении рычага управления регулятором и при уменьшении нагрузки на двигатель число оборотов двигателя повышается. В этом случае центробежные силы грузов возрастают и грузы расходятся, преодолевая усиление пружины и перемещая пяту регулятора. Вместе с пятой поворачивается рычаг регулятора и перемещая рейки в сторону уменьшения подачи до тех пор, пока не установится число оборотов двигателя, заданное положением рычага управления регулятора. С увеличением нагрузки на двигатель число оборотов, а вместе с ними и центробежные силы грузов уменьшаются. Усилием пружины пята перемещается, сближая грузы и увеличивая подачу до тех пор, пока число оборотов двигателя не достигнет величины, заданной положением рычага управления.

Таким образом, автоматически поддерживается скоростной режим работы двигателя независимо от нагрузки.

Остановка работающего двигателя осуществляется с помощью тросика, который связан с рычагом останова и монеткой управления, размещенной в кабине слева от водителя. Для того чтобы остановить работающий двигатель, нужно до отказа вытянуть монетку останова двигателя. Рычаг останова при этом поворачивается и через палец воздействует на рычаг выключения подачи, который, перемещаясь, воздействует на рычаг регулятора и рейки посредством пальцев и рычага реек. Рейки выводятся в положения выключения подачи, и двигатель останавливается.

Одновременно при остановке двигателя происходит перемещение реек в положение пусковой подачи, которая значительно превышает номинальную величину подачи.

Пусковая подача обеспечивается следующим образом. При перемещении рычага выключения подачи он своей скошенной поверхностью упирается в палец и, поднимаясь вверх по мере дальнейшего перемещения, выходит из контакта с плоским концом рычага регулятора. Так как двигатель остановился и центробежная сила грузов снижена до нуля, рычаг регулятора, а вместе с ним и рейки под небольшим усилием пружины регулятора перемещаются до упора в регулировочный болт, обеспечивая пусковую подачу. После пуска двигателя, когда число оборотов двигателя начнет увеличиваться, грузы регулятора расходятся и, преодолевая усилие пружины регулятора, перемещают пяту муфты грузов до упора в рычаг регулятора, уменьшая подачу топлива до номинальной величины. Рычаг выключения подачи под действием своей пружины устанавливается на свое место. Далее процесс регулирования происходит как на обычном работающем двигателе.

Автоматическая муфта опережения впрыска топлива. Автоматическая муфта центробежного типа, прямого действия, с установочным углом опережения впрыска 18° предназначена для автоматического изменения момента впрыска топлива в цилиндры в зависимости от числа оборотов коленчатого вала двигателя. Муфта установлена на коническом конце кулачкового вала насоса высокого давления на сегментной шпонке и крепится кольцевой гайкой с пружинной гайкой. Она изменяет момент впрыска топлива за счет дополнительного поворота кулачкового вала насоса во время работы в ту или другую сторону относительно вала привода насоса. Автоматическая муфта состоит из корпуса, ведущей и ведомой полумуфт, грузов муфты, осей грузов, пружин муфты, пальцев ведущей полумуфты. Корпус муфты крепится на ведомой полумуфте. На переднем торце корпуса просверлены два отверстия для заполнения муфты маслом, применяемым для смазки двигателя. Масло заливается через отверстие, расположенное вверху, до появления его из другого отверстия. Отверстия закрыты винтами с уплотнительными шайбами.

.

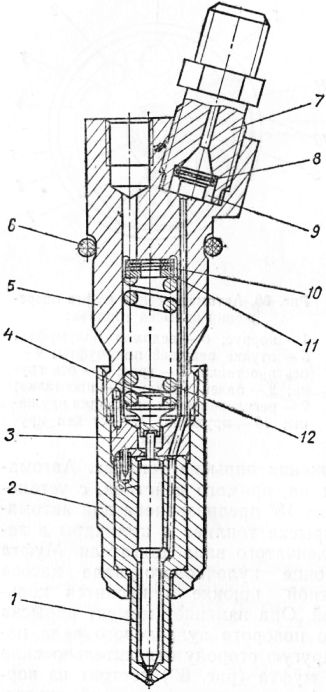

Форсунка предназначена для непосредственного впрыска определенной дозы топлива в камеру сгорания. На двигателях ЯМЗ-740 и ЯМЗ-741 применяется форсунка закрытого типа с гидравлическим подъемом иглы и фиксированным распылителем. Давление начала подъема иглы 180 -J—, + 5 кгс/см2. Форсунка устанавливается в гнездо головки цилиндров между клапанами и крепится скобами. Уплотнение форсунки осуществляется в верхнем поясе резиновым кольцом, в нижнем — стальным конусом и медной защитной шайбой, установленными между торцом гайки распылителя и головкой блока.

Форсунка состоит из стального корпуса, распылителя в сборе, гайки распылителя, штанги форсунки, фильтра форсунки с втулкой, подводящего штуцера, пружины форсунки, регулировочных и опорных шайб.

Корпус форсунки выполнен из конструкционной стали и соединен с распылителем стальной гайкой. Между корпусом форсунки и распылителем установлена проставка. Фиксация проставки с корпусом форсунки и распылителем осуществляется стальными штифтами.

Рис. 13. Форсунка:

1 — распылитель форсунки; 2 – распылителя; 3 — проставка; 4 — штанга; 5 — корпус форсунки; 6 — уплотни-тельное кольцо; 7 — штуцер форсунки; 8 — фильтр форсунки; 9 — втулка фильтра; 10 — регулировочные шайбы; 11 — опорная шайба; 12 — пружина форсунки

Распылитель форсунки представляет собой комплект специально подобранных деталей корпуса и запорной иглы. Корпус распылителя изготовлен из хромоникелеванадиевой стали и подвергнут специальной обработке для получения высокой твердости и износостойкости рабочих поверхностей. Этим самым достигается стабильность размеров корпуса распылителя. Запорная игла распылителя выполнена из инструментальной стали и также подвергнута специальной термообработке, что обеспечивает высокую твердость и работоспособность ее рабочих поверхностей. На верхний конец запорной иглы распылителя через штангу форсунки оказывает давление пружина форсунки. Необходимое натяжение этой пружины осуществляется регулировочными шайбами, которые установлены между опорными шайбами и торцом внутренней полости корпуса форсунки. Сверху в корпус форсунки ввернут штуцер для соединения с топливопроводом высокого давления. В расточке штуцера установлен фильтр форсунки. Между корпусом форсунки и фильтром установлена втулка фильтра.

Работа форсунки осуществляется следующим образом. Топливо к штуцеру форсунки подводится по топливопроводу от насоса высокого давления. Поступившее топливо в канал штуцера проходит через фильтр, вертикальный канал корпуса форсунки и далее в кольцевую канавку, расположенную на верхнем торце корпуса распылителя, а затем в топливную полость корпуса распылителя. Когда давление в указанной полости становится больше усилия пружины форсунки, запорная игла распылителя под действием топлива подымается вверх и открывает доступ топлива к сопловым отверстиям распылителя, через которые и происходит впрыск топлива в камеру сгорания. С понижением давления в топливопроводе ниже усилия, создаваемого пружиной, игла распылителя под действием пружины опускается вниз и закрывает доступ топлива к сопловым отверстиям распылителя, прекращая тем самым подачу топлива в цилиндры двигателя. Просочившееся топливо при работе форсунки через зазор в паре запорная игла и корпус распылителя отводится через вертикальный канал корпуса форсунки к сливному трубопроводу.