Передавая механическую энергию, передачи одновременно могут выполнять следующие функции:

1) Понижать (или повышать) угловые скорости рабочего вала соответственно повышая (или понижая) вращающие моменты.

2) Преобразовывать один вид движения в другой.

3) Реверсировать движение.

4) Распределять работу двигателя между несколькими исполнительными органами.

Все механические передачи разделяются на две основные группы:

1) Передачи трением - фрикционные, ременные.

2) Передачи зацеплением - зубчатые, червячные, цепные.

В зависимости от способа соединения ведущего и ведомого звеньев бывают:

а) передачи непосредственного контакта - фрикционные, зубчатые, червячные;

б) передачи гибкой связью - ременные, цепные.

Рис. 4.4. Кинематическая схема трансмиссии модели: 1) электродвигатель, 2) шестерни редуктора, 3) шестерни хвостовика главной передачи, 4) шестерня главной передачи, 5,7) полуоси заднего моста с коническими шестернями, 6,8) сателлиты, 9) муфта карданной передачи.

Основные характеристики передач

В каждой передаче различают два основных вала - входной или ведущий и выходной или ведомый. Между ними могут располагаться промежуточные валы. Параметры ведущего вала обозначаются индексом 1, ведомого - 2, промежуточного - 3.

Особенности каждой передачи и ее применение определяется основными характеристиками (Рис. 4.5):

1) Мощностью на ведущем - Р1 и ведомом - Р2 валах, Вт;

2) Угловой скоростью ведущего - ω 1 и ведомого ω 2 валов, 1/с или частотой вращения n1, n2, об/мин.

Это две основные характеристики, необходимые для выполнения проектного расчета любой передачи.

Характеристиками передачи также являются:

а) механический КПД передачи: η = Р2 / Р1,

для многоступенчатых передач: η = η1 η2 η3… ηn,

где η1, η2, η3, ηn - КПД каждой передачи.

б) окружная скорость - V ведущего и ведомого звена:

V1 = n1D1π

где D1 - диаметр;

в) окружная сила в передаче:

Ft1 = Ft2 = 2T1/d1 = 2T2/d2, Н,

где Т1 - вращающий момент, Н⋅мм;

г) вращающий момент:

Т = P/ω

Вращающий момент ведущего вала является моментом движущих сил, его направление совпадает с направлением вращения вала.

Момент на ведомом валу - Т2 является моментом сил сопротивления движению, его направление противоположно направлению вращения вала.

Направление окружных сил Ft1 и Ft2 взаимно противоположно.

Связь между вращающими моментами: Т2 = Т1 ⋅ i 1,2 . η1,2;

д) передаточное отношение – i1,2 - отношение угловых скоростей ведущего вала к ведомому, взятое с алгебраическим знаком:

i1,2 = ± ω1/ω2.

Знак «+» указывает на направление вращения ведомого колеса относительно ведущего: «+» - для внутреннего зацепления; «-» - для внешнего зацепления;

е) передаточное число - i1,2, отношение чисел зубьев ведомого колеса к ведущему (или диаметров):

i 1,2 = z2/z1 = d2/d1.

Рис. 4.5

Основы конструирования разъемных и неразъемных соединений

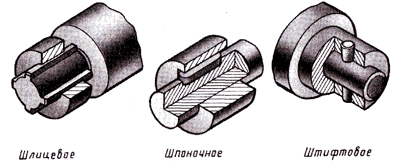

Как уже указывалось, к разъемным соединениям относятся такие соединения, которые допускают многократную разборку и сборку без разрушения деталей и соединительных элементов, входящих в них. К разъемным соединениям, кроме резьбовых, относятся шлицевые или зубчатые, шпоночные и штифтовые (Рис. 4.6). С помощью разъемных соединений можно осуществить разборку, настройку и ремонт изделия.

Рис. 4.6. Разъемные соединения

К неразъемным соединениям относятся такие соединения, которые не подлежат разборке и могут быть разъединены только в результате разрушения соединяемых деталей либо элементов, их соединяющих. К неразъемным соединениям, кроме клепаных и сварных относятся паяные, клеевые (наиболее распространенные в детском техническом творчестве), сшивные и др. (Рис. 4.7). Эти соединения применяются в тех случаях, когда необходимо упростить технологию изготовления изделия и сократить расход дефицитных материалов.

Рис. 4.7. Неразъемные соединения

В принципе, все машины, аппараты и сооружения состоят из деталей и соединений. В основу механизмов положены кинематические цепи, составленные из деталей и подвижных соединений, а в приводах специфичным является только преобразователь одного вида энергии в другой, все остальное то же, что и в механизмах.

В структуре любой машины соединения играют существенную роль. Выбор соединений наряду с геометрией элементов и деталей представляет одну из важнейших задач конструирования.

Конструктивные соединения (в отличие от кинематических соединений) - это в основном неподвижные скрепления нескольких элементов в единую деталь или нескольких деталей в сборочную единицу. К данной категории относят и некоторые подвижные соединения, в которых подвижность играет вспомогательную роль, обычно заключающуюся в компенсировании отклонений относительного расположения деталей. Например, соединения валов называют муфтами, хотя они, по существу, относятся к данной категории конструктивных соединений. Сцепные муфты - это уже существенно отличный класс соединений по сравнению с соединительными. Компенсирующие муфты, подвески, подшипники, линейные направляющие опоры, фрикционные пары и зубчатые зацепления это конструктивная реализация кинематических пар или кинематических соединений и их обычно не называют соединениями.

Неподвижные неразъемные соединения применяют, когда деталь или сборочную единицу нельзя изготовить из одной заготовки.

Неподвижные разъемные соединения применяют, когда требуется разборка (разъединение) деталей с целью реализации функционального процесса / обслуживания / ремонта или при необходимости транспортировки изделия в разобранном состоянии.

Арсенал средств решения задач соединений исключительно многообразен. Выбрать из этого многообразия наиболее подходящее исполнение для конкретных условий – это начальная задача конструирования. Затем идет выбор материалов, размеров, количества элементов в соответствии с известными методами расчета. Практически в этой области нет систематизированных правил, приходится ориентироваться на опыт конструирования, традиции и тенденции развития техники.

Соотношение свойств и возможностей соединений непрерывно меняется. Если пока не касаться паяных соединений (используемых не только для передачи механической нагрузки), то идет как бы обостренное соперничество между соединениями литьем (наиболее древними), клепаными, сварными и клееными. С появлением новых материалов и технологий сварные, а в последнее время и клееные соединения выходят на первое место. Что касается разборных соединений, то пока вне конкуренции остаются болтовые соединения, хотя в некоторых случаях могут применяться и другие виды соединений.

Разъемные соединения

В основе болтовых (винтовых, шпилечных) заложенно резьбовое соединение в виде винтовых сопряженных поверхностей с одинаковым шагом. Развитие резьбового соединения с уточнением конфигурации винта и сопряженной детали — винтовое соединение, а его разновидность при использовании отдельно выполненных (от скрепляемых деталей) винта и гайки представляет собой болтовое соединение.

В болтовых соединениях обычно используют унифицированные детали. В зависимости от направления и характера воспринимаемых сил выбирают конструкцию и жесткость сопряженных элементов, чтобы обеспечить деформативную приспособляемость. Для восприятия только осевых сил F (схема 1 на Рис. 4.8) под гайку устанавливают сферическую шайбу, а гайку стопорят от проворачивания относительно винта.

3

3  4

4

Рис. 4.8 Резьбовые соединения

На схеме 2 винт шарнирно соединен с одной из деталей, а другая деталь имеет прорезь, позволяющую откидывать винт после ослабления затяжки гайки. Так исполняют часторазъемные соединения.

На схемах 3 и 5 представлены соединения при действии сил в плоскости стыка. Функции соединений одинаковые, а конструкции и принципы восприятия сил различны.

В схеме 3 гайка и головка винта прижимают детали 1 и 2 одна к другой настолько сильно, что трение в плоскости стыка не допускает относительного сдвига деталей. Воспринимаемые при этом силы равны силе трения Ff. В таком соединении поверхности стержня винта и отверстий в деталях могут быть грубыми, и поэтому между ними должен быть гарантированный зазор. Винт в таком соединении подвержен растяжению, а резьба в основном нагружена осевой силой.

В схеме 4 стержень винта и поверхности отверстий имеют малую шероховатость и плотно (без зазора) сопряжены между собой. Стержень непосредственно воспринимает сдвигающую нагрузку Ft. Его сечение (диаметр do) рассчитывают на сопротивление срезу, а расстояние l выбирают из условия сопротивления смятию. Гайка плотно, но не сильно закручена и резьба практически не нагружена.

Один болт в схеме 4 по воспринимаемой нагрузке равноценен нескольким болтам в схеме 3, но зато соединение по схеме 4 технологичнее и может оказаться более дешевым в исполнении.

Кстати, при разработке соединения необходимо продумывать не только технологичность деталей, но и технологичность сборки. На схеме 5 показан пример выполнения специального паза для введения в него элементов соединения (стержня, головки вита, гайки).

Схема 5 характеризует использование вспомогательной детали (прижимной планки) в соединении, когда, например, сверлить одну из соединяемых деталей недопустимо.

На схеме 6 в аналогичном соединении, что и на схеме 5, использована закладная шайба в железобетонной шпале, а для компенсации различия деформаций соединяемых деталей, прижимная планка выполнена в виде листовой пружины и, кроме того, установлена упругая текстолитовая втулка.

При конструировании элементов и деталей винтового соединения целесообразно выполнять следующие правила.

1. Конструкция сопряженных элементов должна исключать нагружение винта изгибающим моментом (винт должен работать только на растяжение, например, схема 1, на растяжение и кручение от затяжки - схема 3 или на смятие и срез - схема 4).

2. Винт должен иметь плавные переходы от одного сечения к другому и от сплошного тела к резьбе. Следует стремиться, максимально устранить и другие причины концентрации напряжения. При этом целесообразно использовать накатанную резьбу вместо резьбы, получаемой резанием.

3. Расстояния между соседними болтами и соотношения жесткости болта соединяемых деталей следует выбирать прежде всего из условия деформативной приспособляемости. Для уменьшения переменных нагрузок на болт его выполняют максимально податливым.

4. В ответственных соединениях при действии сил в плоскости стыка лучше использовать болты, устанавливаемые без зазора.

5. Ответственные и труднодоступные соединения, а также соединения, подверженные вибрациям, лучше снабжать стопорными устройствами от самоотвинчивания (например, пластическими замками) и элементами, ограничивающими болт от самовыпадания - см. схему 6. Следует помнить, что упругие шайбы не всегда надежно предохраняют от самоотвинчивания.

6. В ответственных соединениях по типу схемы 4 обязательно нужно предусмотреть регламентированную затяжку. Такая затяжка необходима также в схеме 3, особенно при использовании винта малого диаметра.

Наряду с основной задачей — однозначным скреплением деталей с помощью соединений, добиваются регулируемого относительного положения деталей в одном или в нескольких направлениях.

Неразъемные соединения.

Клееные соединения при использовании современных клеящих материалов превосходят клепаные и сварные соединения при работе на срез, но обладают невысокой теплостойкостью (обычно не выше 300е), и со временем их несущая способность уменьшается. Клееные соединения используют, например, вместо неподвижных фрикционных соединений. Их достаточно часто применяют для скрепления неметаллических деталей или металлических с неметаллическими. Они наиболее просты в исполнении, при необходимости обеспечивают герметичность соединений или выполняют роль неразборных замков (например для предохранения резьбы от самоотвинчивания - Рис. 4.9, схема 5). Варианты исполнения клееного соединения выбирают в зависимости от характера eго нагружения. Наиболее распространено нахлесточное соединение. При нагружении такого соединения силами F тонкостенные детали могут деформироваться, как показано на схеме 1. Соединение работает как на сдвиг, так и на отрыв. На концах нахлеста возникает наибольшая концентрация напряжений. Разрушение может произойти в месте перегиба детали меньшего сечения. Во избежание или для уменьшения этого явления кромки склеенных деталей могут быть отогнуты (схема 2). Для увеличения площади склеивания используют двухстороннюю нахлестку, шпунтованное и врезное соединения, соединение скошенных поверхностей с упорами, торцовое coединение с увеличенной площадью склеивания (схема 4), двухстороннюю врезную нахлестку с двумя накладками (схема 3).

Рис. 4.9 Клеевые соединения

Клепаные (заклепочные) соединения появились намного раньше сварных соединений. Их использовали при создании металлических мостов, резервуаров, корпусов судов и т.п. В настоящее время они почти вытеснены из этих областей. Но тем не менее сфера применения их остается достаточно широкой. Особенно широко они продолжают использоваться в авиационной технике, когда требуется скреплять тонкостенные элементы из легких сплавов. Клепаные соединения незаменимы, когда требуется неподвижно соединить пару деталей из разноименных (металлических и пластмассовых) плохосвариваемых или несвариваемых материалов. Широко применяют заклепки при соединении гибких элементов.

Расчет сварных соединений при осевом нагружении.

Основным критерием работоспособности сварных швов является прочность. Допущение при расчете - напряжения в шве распределяются равномерно как по длине, так и по сечению.

Соединения встык. Расчет проводят на растяжение или сжатие по сечению соединяемых деталей без учета утолщения шва (Рис. 4.10)

Рис. 4.10. К расчету сварных соединений

Резьбовые соединения.

Основным элементом резьбового соединения является резьба, которая получается нарезанием на поверхности деталей канавок по винтовой линии.

Винтовую линию образует гипотенуза прямоугольного треугольника при навивании его на прямой цилиндр (Рис. 4.13). Винтовых линий может быть навито не одна, а несколько.

Основными материалами для изготовления винтов, болтов, шпилек и гаек общего назначения, являются стали марок Ст 3 кп, Ст 5, 10, 15, 20, 30, 35, 45, 40Х, 30ХГСА, 35ХГСА, 40ХНМА.

Классификация резьб

В зависимости от формы поверхности, на которой образуется резьба, различают цилиндрические, например, М 16 и конические К3/8 резьбы (Рис. 4.11).

Рис. 4.11. Обозначение на чертеже конической и цилиндрической резьбы

В зависимости от направления винтовой линии резьбы бывают правые и левые.

У правой резьбы винтовая линия поднимается слева-вверх-направо (закручивается по часовой стрелке). Левая резьба имеет ограниченное применение.

В зависимости от числа заходов резьбы делятся на однозаходные и многозаходные. Заходность резьбы определяется количеством винтовых линий, навиваемых одновременно на цилиндр (как правило, все крепежные детали имеют однозаходную резьбу).

В зависимости от формы профиля резьбы делятся на 5 основных типов (Рис. 4.12.):

Рис. 4.12. Основные профили резьб

1) метрическая (треугольная) α = 60o с крупным и мелким шагом. С крупным шагом обозначают М10 ГОСТ 11708-82. Мелкая М12 х 1,75 (1,5 мм. 1,0). Дополнительно указывают шаг 6 мм. Применяется как основная крепежная резьба для неподвижного соединения деталей машин. α = 55o - дюймовая резьба, наружный диаметр измеряется в дюймах (1" = 25,4 мм), применяется в импортной технике.

Мелкая дюймовая резьба с закругленными выступами и впадинами называется трубной (для соединения труб). Изготавливается по ГОСТ 11708-82.

2) трапецеидальная резьба. Ее профиль - равнобедренная трапеция с α = 30o. КПД выше, чем у треугольной резьбы. Применяется для передачи реверсивного движения под нагрузкой (ходовые винты станков). Обозначается Трап. 40 х 6 ГОСТ 11708-82. (40 - наружный диаметр, 6 - шаг резьбы, мм.).

3) упорная резьба. Ее профиль - неравнобочная трапеция. Рабочий α1 = 3. Задний угол α2 = 30. Применяется в передачах при больших односторонних осевых нагрузках (домкраты).

Обозначается Уп. 80 х 16 ГОСТ 11708-82.

4) прямоугольная резьба. Профиль - квадрат. Имеет самый высокий КПД, т.к. α = 0. Но обладает пониженной прочностью, и при износе образуются осевые зазоры, которые трудно устранить. Сложна в изготовлении. Имеет ограниченное применение в малонагруженных передачах. Вытесняется трапецеидальной резьбой. Не стандартизирована.

5) круглая резьба. Профиль образован двумя сопряженными прямыми отрезками. Применяется там, где нужна плотная резьба при эксплуатации в загрязненной среде. В общем машиностроении применяется редко. Не стандартизирована.

Геометрические и кинематические параметры резьбы

Основными геометрическими параметрами цилиндрической резьбы являются (Рис. 4.13. а,б):

Рис. 4.13. Геометрические параметры резьбы

d - наружный диаметр резьбы, определяется по внешнему контуру;

d1 - внутренний диаметр резьбы, определяется по внутреннему контуру;

d2 = (d + d1)/2 - средний диаметр резьбы, т.е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины;

Р - шаг резьбы, т.е. расстояние между одноименными сторонами двух соседних витков в осевом направлении;

Ph - ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении;

Ph = P - для однозаходной резьбы,

Ph = P⋅n - для многозаходных, n - число заходов,

α - угол профиля резьбы; ψ - угол подъема винтовой линии.

tg ψ = Ph/(π d2) = P⋅n/(π⋅d2). Кинематической характеристикой резьбы является отношение осевого перемещения dh одного из элементов резьбовой пары относительно другого к углу поворота dh/dψ.

Для резьбы цилиндрической: dh/dψ = P/2π = P⋅n/2 π.

Конструктивные формы резьбовых соединений

Рис. 4.14 Основные резьбовые соединения

а) Болтовые соединения - наиболее простые и дешевые. Применяются для скрепления деталей небольшой толщины в паре с гайкой.

Болты бывают общего и специального назначения.

Болты общего назначения стандартизированы и делятся на 3 группы:

нормальной точности, повышенной точности, грубой точности.

Обозначение: Болт М 12- 6g х 60.58.016 ГОСТ 7796-70; диаметр d=12мм, длина 60мм, c крупным шагом резьбы и полем допуска 6g, класса прочности 5.8.

б) Соединения винтами - гайка отсутствует. Винт ввинчивается в резьбовое отверстие детали. Применяется для скрепления деталей, одна из которых имеет большую толщину. Крепежные винты изготавливают с головкой под ключ или под отвертку. Обозначение: Винт В.М 12- 6g х 65 - 46.56.016 ГОСТ 1491-80.

в) Соединения шпильками. Шпильки представляют собой стержни, имеющие резьбу на обоих концах. Применяются, когда по условиям эксплуатации требуется частая разборка соединения деталей, одна из которых имеет большую толщину. Шпильку ввинчивают в деталь при помощи гайки, навинченной поверх другой гайки или при помощи шпильковерта.

Обозначение: Шпилька М 16- 6g х 120.58 ГОСТ 22034.76; d=16мм, с крупным шагом и полем допуска резьбы 6g, длиной 120 мм.

Гайки делятся на следующие виды: шестигранные, квадратные, корончатые, прорезные, гайки-барашки и круглые. Они бывают нормальной и повышенной точности. Все виды гаек стандартизированы. Обозначение: Гайка М 12 - 6Н.5 ГОСТ 15521-70, d=12мм, c крупным шагом резьбы и полем допуска 6Н, класса прочности 5.

Шайбы - закладываются под гайку или головку болта (винта) для увеличения опорной поверхности (плоские шайбы). Шайбы стандартизированы. Обозначение: Шайба 12 65Г ГОСТ 6402-70 (Рис. 4.14 г).

Сборки и разборки резьбовых соединений производятся с помощью соответствующих ключей. Размеры мест под гаечные ключи стандартизированы ГОСТ 13682-80.

Особенности соединений и передач, применяемых в техническом творчестве

Выбрав объект своей деятельности, формулируют задачу в общем виде, обращая внимание на главные ее функции.

Например, рассмотрим процесс построения модели транспортного средства на примере самоходной тележки для перемещения грузов в помещении (например, в фойе, спортивном зале и т.п.).

Общая формулировка задачи: "нужна модель самоходной тележки для перевозки грузов в помещении".

Далее необходимо уточнить и конкретизировать эту задачу, перейдя к количественным показателям свойств модели, каковы размеры модели (длина, ширина, высота), какова грузоподъемность техники, какова скорость перемещения груза.

Главная функция модели - перемещение груза в помещении, то есть по гладкому полу. Отсюда требования к модели - совершать определенную работу, которая определяется зависимостью

А = F · L,

где F - сила сопротивления, H; L - расстояние, м.

Для определения силы F надо знать массу тележки и массу груза, перемещаемого на ней.

Массу модели можно предварительно определить по соображениям ее транспортировки (переноски вручную), демонстрацию ее на выставках, на занятиях кружков. Модель не должна быть тяжелой. Это и есть одно из ограничений на постройку модели. На первом этапе можно задаться массой модели mм < mгр < 1 кг.

Определение скорости модели и мощности двигателя.

Скорость модели определяется из соображений ее наглядности движения в помещении, соответствие этой скорости размерам модели.

Определить скорость перемещения модели можно опытным путем, перемещая простые предметы - коробку, брусок дерева, утюг по столу или на полу, наглядно представляя тем самым процесс передвижения. Измеряя секундомером время перемещения и зная расстояние, на которое переместился предмет, определяют скорость V по простой формуле

V = L / t,

где L - расстояние, на которое перемещается предмет, м; t - время, с.

Обычно это скорость получается в пределах от 5 км/час до 10 км/час.

Мощность двигательной установки определяется

N = Fсопр · V,

Fсопр = (Gм+Gгр) · k,

где Gм - масса тележки, кг; Gгр - масса груза, кг; k - коэффициент трения колес по поверхности перемещения, зависящий от состояния поверхности. Для гладкого пола k = 0,05; для грунтовой площадки - k = 0,1; для площадки, покрытой мелким гравием k = 0,5.

С учетом последней зависимости получим

N= (Gм+Gгр) · k·V

Поскольку скорость модели небольшая, то ее габариты выбирают из соображений удобства управления, размеров помещения для демонстрации, удобства перевозки. Рекомендуются следующие габариты модели: длина не более 300 мм, ширина не более 150 мм, высота (с грузом) не более 300 мм (Правила соревнований по простейшим автомоделям).

Выбор источника энергии для модели.

При разработке моделей необходимо помнить, что могут быть использованы различные виды энергии: энергия воды, энергия ветра, энергия пара (паровая машина - пароход, паровоз), подъемная сила воздуха и свободное движение по ветру - воздушные шары и др.

Особенно следует отметить электрическую энергию, ее способность превращаться в другие виды энергии, а также возможность накопления ее в химических источниках (аккумуляторах, гальванических элементах).

Для автомоделизма удобнее всего использовать электрическую энергию от электрических батарей или от аккумуляторов т. к. при этом значительно упрощается компоновочная схема модели, а ее кинематические свойства остаются стабильными в течение достаточно длительного промежутка времени.

Выбор двигателя и разработка передаточного механизма.

Исходя из общей задачи проектирования, движитель модели определен заранее - это колесо. Но для других транспортных средств возможно применение и других движителей, например: шагающие модели (аналоги ноги человека и животных), ласты, весла, паруса, многолопастные колеса, гусеницы, винт воздушный, винт гребной, реактивные двигатели и др.

Для движения модели по полу необходимо выбрать электродвигатель подходящей мощности. Среди малогабаритных двигателей наибольшее распространение получили двигатели серии ДП, ДПЗ, ДКС, МУ, например,

от ДП-4 мощностью 1,2 - 1,5 Вт до ДП-33 мощностью 17,5 Вт,

от ДПЗ-1,7 мощностью 4 Вт до ДПЗ-8 мощностью 19 Вт;

от 2ДКС-7 мощностью 0,6 Вт до ДКС-16 мощностью 1,8 Вт;

от МУ-110 мощностью 24 Вт до МУ-220 мощностью 110 Вт.

Для колесного движителя необходимо определить количество колес и их диаметр. Заметим, что для равномерного движения по плоской поверхности минимально необходимое число колес равно 3, а по неровной, учитывая повороты на скорости - 4.

Диаметр колеса можно найти, задавшись величиной неровностей поверхности перемещений. Предположим, что неровности поверхности не более 2 мм, тогда колесо должно быть не менее, чем в 10 раз превышать высоту неровностей, отсюда Dк = 2 · 10 = 20 мм (ровный бетонный пол в фойе или деревянный в спортзале).

Частота вращения колеса nk определяется по уже известной формуле

nk = V /(π · Dk)

Рабочая поверхность колеса должна обеспечивать хорошее сцепление с поверхностью перемещения и не создавать излишнего шума.

Лучшее покрытие для колеса - это резиновое.

Так как двигатели, выпускаемые для автомоделей являются, в основном, высокооборотными (от 1600 до 14000 об/мин и более), то для обеспечения необходимой скорости передвижения V, которая может быть определена по приводившейся ранее формуле, необходим передаточный механизм – редуктор. Редуктор служит не только для передачи вращения от вала двигателя к колесу, но и снижает количество оборотов вала двигателя.

Так как функционально все редукторы идентичны, их передаточные числа определяется по формулам, приведенным в начале главы.

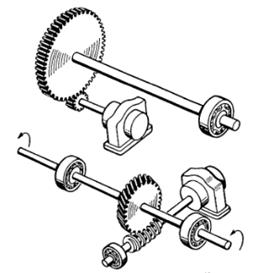

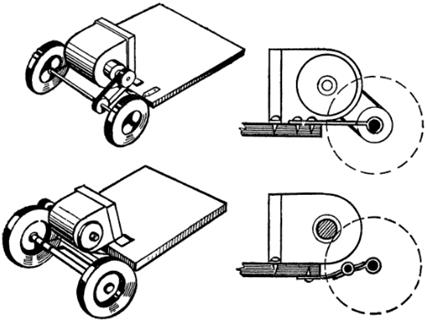

Некоторые варианты редукторов для моделей транспортных средств представлены на Рис.4.15.

Рис.4.15. Редукторы и передачи вращения автомоделей

Рис. 4.16. Способы простейших передач на ось и колесо

Рис. 4.17. Кинематические схемы и конструкции самодельных редукторов

Ниже пояснены некоторые понятия, необходимые для описания реакции модели на воздействие внешних сил.

Рис. 4.18. Координатные оси модели и ее перемещения относительно них

Приняты следующие координатные оси, проходящие через центр тяжести модели: продольная, поперечная, вертикальная.

При воздействии внешних сил модель движется вдоль или поворачивается вокруг осей. Терминология, связанная с изменением положения модели относительно этих осей, приведена в табл. 1 и пояснена с помощью Рис. 4.18.

К динамическим ходовым характеристикам относятся: удельная масса модели, приемистость, тормозная способность, максимальная скорость и способность преодолевать подъемы.

Удельная масса, которая представляет собой отношение мощности электродвигателя к массе модели, определяет длительность работы двигателя до смены или повторного заряда источника питания, а также максимальную скорость и ускорение модели. Предельные значения этих характеристик зависят от ее конструкции. Модель должна быть рассчитана на нагрузки, возникающие во время соревнований. При этом следует учитывать также возможность опрокидывания модели и ее столкновения с другими автомоделями.

Таблица 4.1.

Реакция автомодели на воздействие внешних сил

Приемистость и способность преодолевать подъемы, с одной стороны, а также максимальная скорость, с другой, не связаны между собой непосредственно. Для обеспечения хороших приемистости и способности преодолевать подъемы необходимо большое снижение частоты вращения двигателя при передаче крутящего момента на ведущие колеса, а для достижения высокой скорости, наоборот, это снижение должно быть минимально возможным. Для удовлетворения этих противоположных требований к модели спортсмены вынуждены идти по пути компромисса. Чтобы модель оптимально соответствовала условиям соревнований, целесообразно применять несколько сменных редукторов. На трассах, отличающихся большим числом поворотов и хорошими прямыми отрезками, приемистость важнее, чем высокая скорость. Иное дело при соревнованиях на трассах, имеющих длинные прямые участки: здесь компромисс должен быть в пользу достижения высокой скорости.

Требования, предъявляемые к тормозной способности автомодели, соответствуют требованиям, предъявляемым к автомобилю. При этом модели с электроприводом имеют неоспоримое преимущество по сравнению с моделями с двигателями внутреннего сгорания, так как их торможение может производиться с помощью самого электродвигателя. Достаточно переключить его на задний ход, чтобы получить достаточно эффективное торможение, что делает излишней установку механических тормозов. Благодаря этому конструкция модели значительно упрощается.

При прохождении поворотов и неровностей на модель воздействуют дополнительные силы. Реакция модели на воздействие этих сил определяет ее ходовые характеристики. Ниже описаны основные факторы, влияющие на эти характеристики.

Центр тяжести

Положение центра тяжести модели определяется распределением ее массы. Детали, обладающие наибольшей массой (например, аккумуляторы), должны быть расположены вблизи центра тяжести и возможно ниже; это обеспечивает получение малой величины момента инерции относительно координатных осей и в результате более благоприятных характеристик модели при проходе поворотов. Положение центра тяжести можно откорректировать соответствующим выбором места для приемника аппаратуры дистанционного управления.

Центр тяжести автомодели должен лежать впереди задней оси на расстоянии, составляющем примерно 40 % от базы. Это ориентировочное значение уточняется в ходе конструирования модели и перед установкой радиоаппаратуры.

Точное положение центра тяжести построенной модели может быть найдено с помощью настольных весов. Для этого сначала определяют массу модели, готовой к соревнования. Затем, как это показано на Рис. 4.19, находят нагрузки на переднюю и заднюю оси. При этом модель устанавливают горизонтально одной осью на весы, другой — на жесткую подставку. Масса автомодели должна распределяться между передней и задней осями в соотношении примерно 2:3 (40 и 60 %).

Найденные таким образом нагрузки на оси называются статическими. Во время движения модели их значения изменяются под влиянием ускорений и торможений, в результате чего развиваются динамические нагрузки на оси. При ускорениях передняя часть модели приподнимается, передние колеса разгружаются. Одновременно задние колеса нагружаются больше, что вызывает повышение их давления на дорожку. Это объясняет преимущества заднего расположения двигателя на характеристики разгона модели.

Иное дело при торможении, при котором передняя часть модели опускается, задняя приподнимается, в результате этого передние колеса нагружаются сильнее, задние — разгружаются. Благодаря этому тормоза на передних колесах более эффективны, чем на задних. Правда, такое расположение тормозов у радиоуправляемых моделей-копий не применяется из-за связанных с этим технических трудностей. Поэтому описанные ниже колесные автомодели относятся к стандартному варианту (управляемые передние колеса, ведущие задние колеса с тормозами).

Рис.4.19 Определение нагрузки на ось

Рама

Рама представляет собой несущий элемент модели автомобиля. На ней устанавливаются радиоаппаратура, двигатель и аккумуляторы, она несет передний и задний мосты, а также кузов, поэтому испытывает значительные нагрузки. Через подвески колес на нее передаются силы, вызываемые ускорениями, торможениями и поворотами и действующие в виде изгибных нагрузок. Неровности трассы заставляют, кроме того, работать раму на кручение. Она должна быть такой жесткой, чтобы эти силы не вызывали остаточных деформаций, но в то же время такой упругой (в комбинации с подвесками), чтобы постоянно сохранялся контакт колес с дорожкой. На моделях, выполненных в масштабе 1:12, в большинстве случаев дополнительным подрессориванием пренебрегают, а достигают примерно равноценного эффекта за счет упругости рамы. Для этого ее можно изготовить из листа пластмассы (Рис. 4.20). Однако рама из дюралюминия также может быть упругой и достаточно жесткой на кручение. Последнее качество можно обеспечить посредством придания ей коробчатого или П-образного поперечного сечения, что удобно для крепления двигателя и аккумуляторов.

Передняя часть рамы, имеющая форму пластины, обеспечивает приемлемое подрессоривание передних колес. Силы, развивающиеся при столкновениях, воспринимают пластмассовые бамперы, прикрепляемые к раме винтами.

Рис. 4.20 Пластмассовое шасси автомодели, выполненной в масштабе 1:12.

Если колеса подрессорены, то раму можно полностью выполнить в виде жесткой П-образной балки. К тому же рама из листового материала способствует лучшему охлаждению двигателя. Для этого его крепят с помощью широкого хомута, который обеспечивает хорошую теплоотдачу от двигателя к раме.

5. Критерии качества машин и механизмов. Условия нормальной работы деталей машин. Технологичность конструкции. Основные показатели качества конструкции и их учет при проектирования модели. Общие принципы прочностных расчетов. Технологические и эргономические требования. Понятие эксплуатационной надежности механизма. Пути повышения надежности. Долговечность конструкции. Критерии долговечности. Взаимозаменяемость и ремонтопригодность.

5. 1 Требования к машинам и критерии их качества

Качество – совокупность свойств продукции, обуславливающих ее пригодность удовлетворять потребности в соответствии с ее назначением.

Качество закладывается на стадии проектирования, обеспечивается на стадии производства и поддерживается в процессе эксплуатации.

Степень соответствия требованиям характеризуют критерии качества (греч. "крит эрион" – узкое место)