При движении механизма в кинематических парах кроме статических возникают дополнительные усилия, так называемые динамические давления. Эти давления, будучи переменными по величине и направлению, являются причиной вибраций отдельных звеньев механизма. Возникающие при движении механизма динамические давления увеличивают силы трения в точках опоры вращающихся валов, увеличивают износ подшипников и создают в отдельных частях механизма добавочные напряжения. Поэтому в процессе проектирования механизмов ставится задача полного или частичного погашения указанных динамических давлений. Эта задача называется задачей об уравновешивании масс механизмов или об уравновешивании сил инерции механизмов.

Звено механизма является уравновешенным, если главный вектор и главный момент сил инерции его материальных точек равны нулю. Каждое звено механизма в отдельности может быть неуравновешенным. Однако даже при неуравновешенных звеньях механизм в целом может быть уравновешен полностью или частично. Для этого в первом случае необходимо, чтобы главный вектор и главный момент относительно произвольного центра приведения динамических (возникающих от сил инерции) опорных реакций фундамента механизма были равны нулю, во втором случае не превосходили определенных, наперед заданных величин. Поэтому проблему уравновешивания сил инерции в механизмах можно разделить на две задачи: 1) об уравновешивании давлений в кинематических парах механизма и 2) об уравновешивании давлений механизма в целом на фундамент.

Большое практическое значение имеет уравновешивание вращающихся звеньев. Даже незначительная неуравновешенность (дисбаланс) быстро вращающихся роторов турбогенераторов и электродвигателей большой мощности вызывает большие динамические давления на подшипники.

Задача об уравновешивании вращающихся тел заключается в таком подборе их масс, который обеспечил бы полное или частичное погашение добавочных инерционных давлений на опоры.

Уравновешивание вращающихся звеньев

В современном спортивном моделизме большое распространение получили механизмы, имеющие быстровращающиеся звенья, так, например, широко применяются электродвигатели с числом оборотов от 1500 до 12000 об/мин и более, модельные двигатели внутреннего сгорания 2000÷15000 об/мин и более и т. д. При таких скоростях силы инерции могут достигать очень больших величин и во многих случаях превосходят внешние силы.

Рис. 9.8 - К определению силы инерции ротора

В качестве примера рассмотрим вал электродвигателя (рис. 9.8), вращающийся с числом оборотов, равным 12000 об/мин, и обладающий массой 1 кг. Пусть центр вала смещен на 0,1 мм. Величина силы инерции в этом случае определится как

Таким образом, сила инерции оказалась эквивалентной почти 15 кг, что на порядок превосходит собственную массу ротора.

Рассмотрим общий случай уравновешивания вращающегося звена, когда с валом А жестко связаны заданные массы m 1, m 2 и m 3 (рис. 9.9 а).

Пусть центры масс m 1, m 2 и m 3 расположены в плоскостях T 1, T 2 и Т 3, перпендикулярных к оси вращения на расстояниях ρ 1, ρ 2 и ρ 3. Величины центробежных сил инерции, развиваемых этими массами

Построим силовой многоугольник (рис. 9.9 б). Так как величины сил Р и1 ,Р и2 и Р и3 пропорциональны произведениям масс m на соответствующие расстояния ρ, то вместо самих сил можно откладывать в силовом многоугольнике произведения m1ρ1, m2ρ2 и m3ρ3, являющиеся статическими моментами масс относительно оси вращения. Вектор mρ пропорционален величине уравновешивающей силы

U = mϖ2p.

Рис. 9.9 - К уравновешиванию вращающегося звена:

а - вал с жестко связанными с ним массами, б - многоугольник сил, в - многоугольник моментов

Уравновешивающая масса m может быть установлена в любой точке по длине вала и на любом расстоянии ρ от его оси вращения в направлении вектора mρ. Необходимо только, чтобы произведение mρ удовлетворяло плану сил, построенному на Рис. 9.9 б. В рассматриваемом случае центр массы m расположен в плоскости Т. Установкой противовеса уравновешиваются нагрузки на подшипник Б от результирующей силы инерции. Учитывая, что каждая из сил Р и1, Р и2, Р и3 и U эквивалентна такой же силе, приложенной в точке О и некоторой паре (M1, М2, М3 и M), получим, что звено находится под действием только главного момента сил инерции. Определим величины моментов

|

Построим многоугольник моментов (Рис. 9.9 в). Так как плоскости действия всех пар содержат ось вращения, то многоугольник моментов лежит в плоскости, перпендикулярной к этой оси. Учитывая, что величина ϖ2 в уравнении входит в виде постоянного множителя, вместо самих векторов M 1, M 2, М 3 и М можно откладывать в многоугольнике моментов произведения m 1 p 1 z 1, m 2 p 2 z 2, m 3 p 3 z 3 и mpz. Замыкающий вектор m 0 z 0 p 0 (рис. 9. 9в) определит величину момента и плоскость действия уравновешивающей пары М0.

М0= m0ϖ2p0z0

Уравновешивающие массы m0 могут быть в этой плоскости установлены в любых точках вала. В качестве плоскостей установки уравновешивающих грузов массой m0 выберем плоскости Т и То. Тогда при заданном расстоянии z0 между этими плоскостями необходимо подобрать такие значения масс m0 и расстояния р0, чтобы удовлетворялось последнее равенство. Одна из масс m0 устанавливается так, чтобы ее центр находился в плоскости Т0, а центр другой массы m0 — в плоскости Т.

Таким образом, установкой двух противовесов массы m0 и одного противовеса массы m достигается полное уравновешивание всех масс, закрепленных на валу А. Так как в плоскости Т массы m0 и m можно заменить одной массой, то полное уравновешивание масс, закрепленных на валу, может быть достигнуто установкой двух противовесов, центры масс которых лежат в двух произвольно выбранных плоскостях.

Правильно спроектированная с точки зрения полного уравновешивания деталь все же может иметь некоторую неуравновешенность вследствие неоднородности материала, неточности обработки и т. д. При уравновешивании вращающегося звена, имеющего небольшие относительные размеры вдоль оси вращения, достаточно добиться того, чтобы был равен нулю главный вектор сил инерции материальных точек звена. Такое уравновешивание обычно называют статической балансировкой.

Для выявления статической неуравновешенности тело располагают на призмах (Рис. 9.10) так, чтобы оно могло свободно поворачиваться. Если тело в каком-то положении остается неподвижным, то либо оно статически уравновешено, либо случайно центр масс оказался под осью вращения О в положении S0.

Рисунок 9.10 – К понятию о статической балансировке

Рисунок 9.11 - Схема статической балансировки:

а - установкой противовеса, б - удалением лишнего материала

Динамическую неуравновешенность звена нельзя обнаружить при статической балансировке, так как после устранения статической неуравновешенности тело может оставаться неуравновешенным динамически. Динамическая неуравновешенность может быть представлена двумя равными массами m, расположенными в двух произвольно выбранных плоскостях I—I и II—II по разные стороны от оси вращения (Рис. 9.12)

Рис. 9.12 - К понятию динамической балансировки.

При вращении тела силы инерции этих масс взаимно погашаются, но образуют пару сил с моментом М = Риl. При повороте тела на любой угол φ силы веса G масс создадут относительно оси вращения О равные и противоположные моменты. Поэтому тело в любом положении будет находиться в безразличном равновесии.

Отсюда следует, что динамическая неуравновешенность может быть выявлена только при вращающемся теле.

При полном уравновешивании (балансировке) добиваются равенства нулю главного вектора и главного момента сил инерции материальных точек звена.

2. Полная балансировка вращающихся звеньев

При уравновешивании вращающихся звеньев определение масс противовесов, подобно тому как это изложено в предыдущем параграфе, можно сделать только в том случае если известны величины и положения неуравновешенных масс. В практике такие случаи встречаются редко, поэтому будем считать, что величины неуравновешенных масс, а также их координаты неизвестны. Для балансировки таких роторов применяют специальные балансировочные станки. Наиболее простым из них является балансировочный станок Б. В. Шитикова (Рис.9.13).

Балансируемый ротор 1 свободно вращается в подшипниках 2 люльки 3, качающейся относительно оси О. Люлька 3 соединена с пружиной 4. После разгона ротора двигатель отключают, вследствие чего ротор замедляет свое движение. Так как ротор не уравновешен, то подшипники 2 испытывают действие динамических давлений, векторы которых вращаются, и потому люлька 3 будет колебаться. Амплитуда колебаний люльки фиксируется индикатором 5.

Наибольшего значения амплитуда этих колебаний достигает при резонансе, когда период вынужденных колебаний будет равен периоду свободных колебаний.

Рис 9.13 - Схема балансировочного станка Б. В. Шитикова

Перед установкой на станок на роторе 1 выбирают две плоскости уравновешивания I—I, II—II, в каждой из которых устанавливают по одному противовесу. Вектор центробежной силы противовесов должен быть равен и противоположно направлен главному вектору сил инерции ротора, а вектор момента пары центробежных сил должен быть равен и противоположно направлен главному моменту сил инерции ротора.

Ротор устанавливают на станке так, чтобы одна из плоскостей уравновешивания (на Рис 9.13 плоскость II—II) была расположена над осью качания люльки 3. Вследствие этого сначала достаточно найти место закрепления только того противовеса, который должен быть установлен в плоскости I — I, так как центробежная сила, действующая в плоскости II—II, уравновешивается реакцией, возникающей в подшипниках оси качания люльки.

После того как уравновешивание произведено в плоскости I – I, что устанавливается по отсутствию колебаний люльки при вращении ротора, его переставляют так, чтобы плоскость I —1 располагалась над осью качания люльки.

После этого в плоскости II—II определяют место закрепления второго противовеса. Описанным способом можно выполнить статическую и динамическую балансировку, так как двумя массами, установленными в двух плоскостях, можно добиться полного уравновешивания вращающегося звена.

10. Модульное строение. Модульный принцип конструирования. Уровни конструктивной иерархии. Принципы иерархического конструирования. Стандартизация при модульном конструировании. Базовый принцип. Модули нулевого уровня. Компоновка деталей и расположение блоков. Конструирование лицевых панелей.

Конструктивная иерархия аппаратуры (в основном относится к РЭА)

Снизить затраты на разработку, подготовку производства и освоение изделий, обеспечить совместимость и преемственность аппаратурных решений с одновременным улучшением качества, увеличением надежности и срока службы аппаратуры в эксплуатации позволяет модульный принцип конструирования изделий.

Модульный принцип конструирования предполагает проектирование изделий на основе максимальной конструктивной и функциональной взаимозаменяемости составных частей конструкции - модулей. Модуль - составная часть аппаратуры, выполняющий в конструкции подчиненные функции, имеющий законченное функциональное и конструктивное оформление и снабженный элементами коммутации и механического соединения с подобными модулями и с модулями низшего уровня в изделии.

В основе модульного принципа лежит разукрупнение (разбивка, расчленение) электронной схемы РЭА на функционально законченные подсхемы (части), выполняющие определенные функции. Эти подсхемы разбиваются на более простые модули, и так далее, пока электронная схема изделия не будет представлена в виде набора модулей разной сложности, а низшим модулем не окажется корпус микросхемы (МС) с обслуживающими ее радиоэлементами.

Модули низшего уровня устанавливаются и взаимодействуют между собой в модулях следующего уровня иерархии на какой-либо конструктивной основе (несущей конструкции) и реализуются в виде типовых конструктивных единиц, которые устанавливаются и взаимодействуют в модуле более высокого уровня, и т. д. В зависимости от сложности проектируемого изделия может быть задействовано разное число уровней модульности (уровней конструктивной иерархии).

Конструкция современной РЭА представляет собой иерархию модулей, каждая ступень которой называется уровнем модульности. При выборе числа уровней модульности проводится типизация модулей, сокращение их разнообразия и установление таких конструкций, которые выполняли бы достаточно широкие функции в изделиях определенного функционального назначения. Применение микросхем с различными корпусами в пределах одного устройства нецелесообразно, так как здесь требуется обеспечить их совместимость по электрическим, эксплуатационным и конструктивным параметрам.

При использовании интегральных микросхем операции сборки конструкции начинают на уровне схем, выполняющих определенные функции. Интегральная микросхема при этом является исходным унифицированным конструктивным элементом, унификация которого требует унификации и других конструктивных единиц, для того чтобы она была технологичной в производстве, надежной в работе, удобной в наладке, ремонте и эксплуатации.

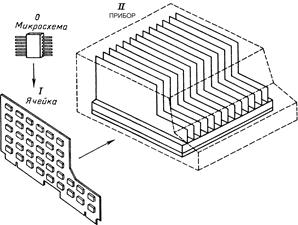

Уровни конструктивной иерархии. В конструкции радиоэлектронной аппаратуры можно выделить четыре основных уровня (Рис. 10.1.).

Рис. 10.1.

Уровень 0. Конструктивно неделимый элемент - интегральная микросхема с радиоэлементами ее обслуживания.

Уровень I. На уровне I неделимые элементы объединяются в схемные сочетания, имеющие более сложный функциональный признак, образуя ячейки, модули, типовые элементы замены (ТЭЗ). Эти конструктивные единицы не имеют лицевой панели и содержат единицы и десятки микросхем. К первому структурному уровню относят печатные платы и большие гибридные интегральные схемы (БГИС), полученные путем электрического и механического объединения бескорпусных микросхем и кристаллов полупроводниковых приборов на общей плате.

Уровень II. Этот уровень включает в себя конструктивные единицы - блоки, предназначенные для механического и электрического объединения элементов уровня I. Основными конструктивными элементами блока является панель с ответными соединителями модулей первого уровня. Межмодульная коммутация выполняется соединителями, расположенными по периферии панели блока. Модули первого уровня размещаются в один или несколько рядов. Кроме соединительной конструктивные единицы уровня II могут содержать лицевую панель, образуя простой функциональный прибор.

Уровень Ш. Уровень Ш может быть реализован в виде стойки или крупного прибора, внутренний объем которых заполняется конструктивными единицами уровня II - блоками.

Число уровней конструктивной иерархии может быть изменено как в сторону увеличения, так и в сторону уменьшения в зависимости от класса аппаратуры и уровня технологии ее изготовления. При разработке несложной аппаратуры высшие уровни модульности отсутствуют. Большая многопроцессорная аппаратура со сложной структурой требует использования четырех, а иногда и пяти уровней конструктивной иерархии. Так, крупные системы могут рассматриваться как уровень IV, включающий в свой состав несколько стоек, соединенных кабелями.

| Конструктивный модуль | Схемный модуль |

| Корпус микросхемы ТЭЗ Блок Рама Стойка | Логический элемент Функциональный узел Устройство Комплекс Система |

Конструктивным модулям можно поставить в соответствие схемные модули, которые так же имеют многоуровневую иерархию и представляют собой функциональные узлы, устройства, комплексы, системы.

Приведенная связь конструктивной и схемной модульности условна. Она имеет отношение к аппаратуре, реализуемой на микросхемах малой степени интеграции, и в общем случае зависит от функциональной сложности проектируемого изделия и степени интеграции применяемых МС. В больших интегральных схемах (БИС) реализуются целиком устройства (например, преобразователи, запоминающие устройства) или их крупные фрагменты, при этом несложная система может быть конструктивно выполнена на одной печатной плате.

Рис. 10.2.

Для небольших изделий нет необходимости использования конструктивных единиц уровня II и приборы монтируют непосредственно из ячеек. При этом размеры ячеек и число монтируемых на них микросхем, как правило, больше, чем в больших системах. Это связано с тем, что разбиение функциональной схемы сравнительно небольших приборов на повторяющиеся мелкие узлы приводит к появлению большого числа проводных и разъемных соединений. На рис. 10.2 представлены структурные уровни конструктивной иерархии небольшого прибора. Ячейки вместе со смонтированными на них микросхемами устанавливаются непосредственно на базовую плату, образуя блок, который затем помещают в кожух с пультом управления (настольный вариант) или с разъемом (бортовой вариант).

Функциональная законченность подсхем сокращает число межмодульных электрических соединений, позволяет вносить конструктивные изменения на более поздних стадиях проектирования, упрощает и удешевляет контроль модулей.

Разделение конструкции РЭА и ГИВС на уровни позволяет:

1) организовать производство по независимым циклам для каждого структурного уровня;

2) автоматизировать процессы сборки и монтажа;

3) сократить период настройки, так как может быть произведена предварительная настройка отдельных конструктивных единиц порознь;

4) автоматизировать решение задач размещения элементов и трассировки соединений;

5) унифицировать стендовую аппаратуру для испытания конструктивных единиц;

6) повысить надежность конструктивных единиц.

Принципы иерархического конструирования. В настоящее время получили широкое распространение такие принципы конструирования, как моносхемный, схемно-узловой, каскадно-узловой, функционально-узловой и модульный.

Моносхемный принцип конструирования заключается в том, что полная принципиальная схема радиоэлектронного аппарата располагается на одной печатной плате и, поэтому, выход из строя одного элемента приводит к сбою всей системы.

Схемно-узловой принцип конструирования. При этом принципе конструирования на каждой из печатных плат располагают часть полной принципиальной схемы радиоаппарата, имеющую четко выраженные входные и выходные характеристики.

Каскадно-узловой принцип конструирования заключается в том, что принципиальную схему радиоаппарата делят на отдельные каскады, которые не могут выполнять самостоятельных функций. Системы с относительно сложной и большой структурой строится по каскадно-узловому принципу, а системы с более простой структурой – по схемно-узловому принципу.

Функционально-узловой принцип конструирования нашел широкое распространение при разработке больших систем. Базовым элементом конструкции здесь является ТЭЗ. Имея необходимый набор ТЭЗ, можно построить целый ряд систем с различными техническими характеристиками.

Модульный принцип конструирования предполагает, что основные функциональные узлы аппаратуры взаимосвязаны с помощью одного канала. Чтобы установить связь с модулем-приемником, модуль-передатчик посылает нужный сигнал вместе с адресом по одной (или более) шине. Сигналы поступают на входы всех подключенных к каналу модулей, но отвечает только запрашиваемый.

Применяя этот принцип, можно построить систему с практически неограниченной производительностью и сложностью, сохраняя при этом гибкость в ее организации, так как разработчик использует ровно столько модулей, сколько ему требуется. Разработчик системы может также легко модернизировать конструкцию, меняя или добавляя отдельные модули и получая при этом необходимые параметры.

Стандартизация при модульном конструировании

Ускорение разработки и производства аппаратуры, увеличение ее серийности, снижение стоимости можно достигнуть унификацией, нормализацией и стандартизацией основных параметров и типоразмеров печатных плат, блоков, приборных корпусов, стоек, широким применением модульного принципа конструирования.

В основе стандартизации модулей и их несущих конструкций лежат типовые функции, свойственные многим электронным системам. Для использования при проектировании модульного принципа конструирования разработаны ведомственные нормали и государственные стандарты, устанавливающие термины, определения, системы типовых конструкций модульных систем.

Базовый принцип. Базовым называется принцип конструирования, при котором частные конструктивные решения реализуются на основе стандартных конструкций модулей или конструкционных систем модулей (базовых конструкций), разрешенных к применению в аппаратуре определенного класса, назначения и объектов установки.

При разработке базовых конструкций должны учитываться особенности современных и будущих разработок. При этом частные конструктивные решения обобщаются, а основные свойства и параметры закладываются в конструкции, которые стандартизуются, поставляются и рекомендуются для широкого применения.

Базовые конструкции не должны быть полностью конструктивно завершенными, необходимо предусматривать возможность их изменения для создания модификаций аппаратурных решений. Иерархическое построение базовых конструкций с гибкой структурой и числом уровней не более четырех является вполне достаточным для разработки РЭА любой сложности.

Каждый из элементов конструктивной иерархии характеризуется длиной L, высотой H и глубиной (шириной) B. В зависимости от назначения того или иного типа систем соотношение размеров определенных ее конструктивных частей может быть различным. Однако эти соотношения должны подчиняться определенным правилам и закономерностям, которые устанавливают соответствующие технические регламенты на определенный класс аппаратуры.

В конструкционных системах любого типа электронной аппаратуры основные размеры L, Н, В базовых конструкций устанавливаются соответствующими единому модулю. В каждом направлении развития размеров по координатам x(L), у(Н), z(B) указанный модуль равен 2,5 мм. Он устанавливается в соответствии с шагом координатной сетки печатных плат и выводов элементов на печатной плате и передней панели по x(L), шагом выводов элементов и соединителей на функциональной печатной плате и на кроссплате по у(Н) и z(B).

Единый размерный модуль обеспечивает компоновку различных изделий конструкционной системы как в пространстве, например в трех различных плоскостях комплектного корпуса или блока, так и на плоскости - на поверхности одноплатного изделия. Для каждого уровня базовых конструкций устанавливаются ряды размеров по L, Н, В, каждый из которых взаимосвязан с рядами размеров других уровней с целью обеспечения конструктивной совместимости. Каждый последующий член ряда образуется приращением к предыдущему принятого значения модуля.

Для конкретного проектирования базовых конструкций из отдельных членов рядов составляются оптимальные типоразмеры, среди которых выделяются предпочтительные.

Модули нулевого уровня. На низшем нулевом уровне конструктивной иерархии РЭА находятся МС. По функциональному назначению МС делят на логические (цифровые), линейно-импульсные и линейные (аналоговые). Элементы электрической схемы полупроводниковых МС формируют в объеме или на поверхности полупроводникового материала (подложки).

Степень интеграции Ки микросхемы определяется числом N содержащихся в ней элементарных схем. Микросхема, содержащая до 10 элементарных схем, имеет первую степень интеграции (малая МС), до 100 схем - вторую (средняя МС), до 1000 схем - третью (БИС), свыше 1000 схем - сверхбольшую МС (СБИС).

Ряд функциональных микросхем, объединенных по виду технологии изготовления, напряжениям источников питания, входным и выходным сопротивлениям, уровням сигналов, конструктивному оформлению и способам монтажа, образуют серию МС. Обычно в серию МС входит такой набор функциональных микросхем, из которых можно построить законченное устройство.

Корпуса микросхем. По конструктивному оформлению МС делят на корпусные с выводами, корпусные без выводов и бескорпусные. Корпуса МС служат для защиты помещенных в них полупроводниковых кристаллов, подложек и электрических соединений от внешних воздействий. Корпуса микросхем бывают металлостеклянными, металлокерамическими, металлопластмассовыми, стеклянными, керамическими и пластмассовыми.

Для правильной установки МС на плату корпуса имеют ключ, расположенный в зоне первого вывода. Ключ делается визуальным в виде металлизированной метки, выемки или паза в корпусе, выступа на выводе и пр. В поперечном сечении выводы корпусов имеют круглую, квадратную или прямоугольную форму. Шаг между выводами составляет 0,625; 1,0; 1,25; 1,7 и 2,5 мм.

Модули первого уровня. При конструировании модулей первого уровня выполняются следующие работы:

· Изучение функциональных схем с целью выявления одинаковых по назначению подсхем и унификации их структуры в пределах изделия, что приводит к уменьшению многообразия подсхем и номенклатуры различных типов ТЭЗ.

· Выбор серии микросхем, корпусов микросхем, дискретных радиоэлементов.

· Выбор единого максимально допустимого числа выводов соединителя для всех типов модулей. За основу принимают число внешних связей наиболее повторяющегося узла с учетом цепей питания и нулевого потенциала и до 10 % запаса контактов на возможную модификацию.

· Определение длины и ширины печатной платы. Ширина платы, как правило, кратна или равна длине соединителя с учетом полей установки и закрепления платы в модуле второго уровня. Требования по быстродействию и количество устанавливаемых на плату компонентов влияют на ее длину.

· Собственно конструирование печатных платы.

· Выбор способов защиты модуля от перегрева и внешних воздействий.

Широкое распространение получила плоская компоновка модуля, когда компоненты схемы устанавливают в плоскости платы с одной или двух сторон. Для плоской компоновки характерна малая высота установки компонентов по сравнению с длиной и шириной платы. Простота выполнения монтажных работ, легкость доступа к компонентам и монтажу, улучшенный тепловой режим являются основными преимуществами плоской компоновки. Если для внешней коммутации модуля вводится соединитель, то подобную конструкцию называют типовой элемент замены (ТЭЗ) (Рис. 10.3). На печатную плату устанавливают микросхемы 4 и для исключения влияния на работу микросхем помех по электропитанию - развязывающие конденсаторы 5.

Рис. 10.3. Типовой элемент замены (1–лицевая панель, 2–невыпадающий винт, 3–печатная плата, 4–микросхема, 5–развязывающий конденсатор, 6–электрический соединитель (разъем).

Лицевая панель выполняет одновременно несколько функций. На ней располагают элементы индикации и управления, контрольные гнезда, иногда электрические соединители, которые взаимодействуют с платой проводным монтажом.

При конструировании печатных плат необходимо решать задачи:

· выбор проводниковых и изоляционных материалов, формы и размеров печатных плат, способов установки компонентов;

· определение ширины, длины и толщины печатных проводников, расстояний между ними, диаметров монтажных и переходных отверстий, размеров контактных площадок;

· трассировка печатного монтажа.

Конструирование модулей уровней 2 и 3. К элементам уровней 2 и 3 конструктивной иерархии относятся панели, блоки, субблоки, шкафы, стойки. К ним можно отнести также тумбы, столы, корпуса частичные, комплексные и другие виды конструктивных элементов, характерные для тех или иных конструкционных систем.

Все они должны обеспечивать:

1) требуемую механическую жесткость и прочность;

2) удобство в сборке, наладке и эксплуатации;

3) оперативную замену вышедших из строя конструктивных элементов;

4) минимальный вес при сохранении требуемой жесткости; надежное закрепление конструктивных элементов;

5) максимальное использование унифицированных деталей и их взаимозаменяемость.

При разработке конструкции блоков, субблоков, панелей, стоек, и т. д. следует использовать такие конструкционные материалы и покрытия, которые отвечают предъявляемым требованиям по условиям эксплуатации.

Модули второго уровня. К модулям второго уровня относятся блоки различных видов, в том числе одноплатные бескаркасные приборы.

Несущей конструкцией одноплатного бескаркасного настольного прибора со встроенным блоком питания обычно является основание. Для закрепления модулей в основании прибора могут выполняться выдавки с отверстиями, в которые вставляют резьбовые втулки под винты.

На основание прибора устанавливают блок питания, все дополнительные устройства прибора, и объединительную плату электроники с соединителями для ТЭЗ и другими недостающими компонентами схемы прибора. В зарубежной литературе такую плату называют motherboard—материнской платой.

При конструировании блоков РЭА с достаточно большим количеством ТЭЗ применяют стеллажный, этажерочный и книжный варианты конструкций в форме параллелепипеда в негерметичном и герметичном исполнении.

Рис. 10.4. Блок стеллажного типа (1 – каркас, 2 – лицевая панель,

3 – монтажная панель, 4 – соединитель, 5 – ТЭЗ).

Блоки стеллажного типа (Рис. 10.4) компонуются из ТЭЗ, которые устанавливаются в один или несколько рядов перпендикулярно монтажной панели. Основным конструктивным элементом блока является каркас 1 с монтажной панелью и соединителями 4.

Блоки с защитными кожухами и крышками являются самостоятельными приборами и в таком виде эксплуатируются. На переднюю панель прибора настольного типа устанавливают элементы индикации, измерительные узлы, элементы управления, электрические соединители.

Горизонтальное расположение монтажной панели затрудняет охлаждение блоков естественной конвекцией, поэтому их обычно используют в приборах настольного типа с низкой плотностью компоновки, либо совместно с вентиляторами, направляющими потоки охлаждающего воздуха вдоль каналов, образованными рядами плат расположенных по соседству ТЭЗ. При комплектации блоками рам и стоек шкафного типа в конструкции блоков не вводят кожухи или крышки.

Конструктивное исполнение блоков разнообразно, но у всех блоков можно отметить наличие монтажной панели (шасси), каркаса, направляющих и элементов фиксации в модуле высшего уровня.

Направляющие вводятся в конструкции для быстрого сочленения ТЭЗ с ответными частями соединителей без заклинивания или перекоса, поддержки платы ТЭЗ при ударах и вибрациях, создания пути для кондуктивного отвода теплоты.

В блоках книжной конструкции механическое объединение печатных плат между собой и с несущей конструкцией обеспечивается шарнирными узлами, позволяющими поворачивать платы подобно страницам книги. Шарнирные узлы могут выполняться совместно с рамкой, индивидуально, на шарнирный узел может устанавливаться одна или несколько плат.

Рис. 10.5. Блок с откидными платами (1 – кожух, 2 – плата, 3 – откинутая плата, 4 – несущая конструкция, 5 – ось шарнира).

В блоках с откидными платами (Рис. 10.5) платы 2 механически объединяют между собой и с несущей конструкцией 4 подвижным соединением на оси 5, позволяющим обеспечивать откидывание любой платы и контроль этой платы в откинутом положении при функционировании блока. В рабочем состоянии платы объединяют в пакет и крепят к несущей конструкции. Электрические соединения выполняют объемными проводами, жгутами, соединителями. В качестве недостатка этого вида компоновки следует отметить некоторое увеличение длины монтажных проводов.

Рис. 10.6. Этажерочная компоновка блока (1–установочная панель,

2 – стяжной винт, 3 – плата, 4 – кожух).

Этажерочная компоновка блока (Рис. 10.6) достигается параллельным объединением между собой плат 3 и установочной панели в единую конструкцию стяжными винтами 2. Нужный шаг установки между платами пакета обеспечивается введением в конструкцию распорных втулок. Несущей конструкцией блока является установочная панель. Возможны вертикальная и горизонтальная установка панели в модуле высшего уровня. Преимуществом компоновки является простота конструкции, недостатком – низкая ремонтопригодность.

Модули третьего уровня. Модуль третьего уровня конструктивной иерархии - стойка, шкаф - предназначен для установки и коммутации блоков или рам (объединенных конструктивно блоков) и обеспечения их работоспособности в составе РЭА.

Рис. 10.6. Каркас шкафной стойки (1 – крышка, 2 –верхнее основание каркаса, 3 – боковина, 4 –щит, 5 – элемент жесткого щита, 5 – кронштейн, 7 – подвеска дверцы, 8 – нижнее основание каркаса, 9 – ручка, 10 – дверца).

Конструктивной основой любой стойки является каркас, обычно изготавливаемый из стального уголкового профиля или труб прямоугольного или квадратного сечений. На рис. 10.6 представлен каркас шкафной стойки, который собирается из двух боковин 3, нижнего 8 и верхнего 2 оснований каркаса. Боковины и основания сварены из труб и в единую конструкцию объединяются болтовым соединением. Для этого в трубы боковин и оснований в местах болтовых соединений помещаются вкладыши, имеющие форму и размеры поперечного сечения отверстий труб. Вкладыши обеспечивают требуемую жесткость соединения и предохраняют от сминания трубы при завинчивании болтов деталей каркаса. Чаще всего каркас стойки выполняется цельносварным.

Дверцы и щиты должны плотно прилегать к каркасу без щелей, через которые происходит утечка охлаждающего воздуха, а внутрь стойки проникает пыль, внешние электрические, магнитные и электромагнитные поля. По требованиям техники безопасности, а также из соображений экранирования стойки электрическое сопротивление между деталями каркаса, дверцами и щитами должно быть минимальным.

11. Документация на испытание и эксплуатацию модели. Испытательные стенды. Описание работы устройства. Инструкции по эксплуатации.

Испытательные стенды

Воздушный винт представляет собой конструк