Замешивать массу удобнее в пластиковой, резиновой или полиэтиленовой посуде без выступов и ямок на дне. Ручной замес неэффективен, масса смешивается неоднородно, хотя глазу это и незаметно.

Я использую для замеса шуруповерт и самодельный миксер. (Рядом с миксером мерный колпачок, которым я отмериваю компоненты массы. Полный колпачок считается за 10%)

Миксеры лопаточного типа и высокая скорость замеса не годятся - и то, и другое (при всей эффективности) ведет к насыщению массы воздухом, а это нам ни к чему.

Перед формовкой восковки нужно обезжирить. Это лучше всего делать в спирту, в крайнем случае в ацетоне или растворителе. наливаете спирт в маленькую баночку (крышечку) и с помощью мягкой кисточки промываете восковку, стараясь промыть все углубления. Причем, именно промыть, а не просто намочить спиртом и дать высохнуть - в этом случае весь растворившийся в спирту жир просто более равномерно распределиться по восковке. Класть восковки в спирт на какое-то время не следует, потому что спирт в любом случае растворяет верхний слой воска, и можно потерять рельефность при тонких рисунках - все получится как бы размытое.

Необезжиренная восковка - это гарантия воздушных пузырей в формомассе и пупырышков на отливке. После промывки уже не беретесь за восковку пальцами - только за конус.

Прежде, чем начать замес, подготовим все необходимое:

Миксер

Емкость для замеса.

Емкость с массой

Емкость с водой. Воду лучше использовать питьевую или из-под фильтра, хотя это и не критично.

Ложку для набора массы

Лопатку, которой укладывать массу в опоку

Кисточку для первичного нанесения массы. Кисточка подойдет с искусственным ворсом, не слишком жесткая - чтобы не царапала восковку. Кисть из натурального волоса слишком мягкая.

Пропорции формомассы и воды колеблются от 100:35 до 100:42. Разумеется, вы вряд ли будете сидеть с мензуркой и отмерять дозы, но все-таки для сведения помните. Хотя бы для того, чтобы изначально не налить в емкость слишком много или слишком мало воды - и лишнюю массу жалко, и подливка/подсыпка недостающего в процессе замеса отнимает время.

Сначала в емкость заливаем воду, потом добавляем массу. Замешиваем, проверяем текучесть. Описать словами правильную консистенцию невозможно, но она должна именно стекать с миксера и или лопатки, а не падать комками. Но и при этом не быть слишком жидкой, не литься.

Жидкая формомасса легче формуется, но после испарения воды становится менее прочной и более пористой - то есть отливка будет более шершавая. Замешиваем 2-2,5 минуты.

После замеса было бы хорошо провакуумировать массу, чтобы удалить пузырьки воздуха, но вакуума у нас пока нет. Если есть вибростолик, то замес хорошо делать на нем, включив его вместе с началом замеса.

Устанавливаем на конус с восковкой кольцо (которое размером с опоку и высотой около 1 см), берем кисточку и наносим тонкий слой массы на восковку. Старайтесь осторожными движениями как бы промазать самые глубокие места, потому, что выпуклости и так отформуются.

Теперь включаем вибростол и вибрируем этот тонкий слой. Он будет сползать и падать вниз - для этого у нас и стоит кольцо, чтобы не давать массе растекаться по столу.

Почти вся масса стечет с восковки, останется тоненький слой - это нормально.

Повторяем это два-три раза, обращая особое внимание на глубокие впадины и ямки - это самые сложные места при формовке. Например, при формовке перстня, под печаткой образуется воздушный "карман", из которого воздуху без вакуума трудно выйти, и вибрация не всегда помогает. Поэтому это место, после того, как обмазаны тонким слоем все поверхности, нужно осторожно тонкой лопаточкой замазать снизу массой.

Теперь снимаем кольцо, ставим на его место опоку, чуть прижимаем круговыми движениями, включаем вибростол и начинаем небольшими порциями наполнять опоку. Порции небольшие для того, чтобы пузырьки воздуха могли прорваться сквозь слой массы.

У меня в данном случае даже вибростола не было (еще не сделал), и я пользовался своим стареньким вибратором из стригальной машинки, прикладывая его сначала к кольцу, а потом к опоке.

Ну вот, опока заформована, снимаем ее со стола, держа за конус, и ставим сохнуть.

В инструкциях к фирменным массам говорится, что воск из опоки можно вытапливать уже через час-полтора после формовки. Я так никогда не делаю. Не то чтобы я умнее всех, но меня когда-то учили, что сначала опока должна высохнуть, а потом уже все остальное - так и привык. Формально - через час-полтора масса уже набрала полную прочность, сушка прочности не прибавит. Но для меня лично процессы плавления воски и выпаривания воды плохо совместимы. Как правильнее и лучше - решать вам.

----------------

Сразу выношу предварительное резюме по данному составу формомассы.

Слишком много асбеста, из-за него масса, при нормальном количестве воды, по консистенции похожа на скисшее молоко. Растекается плохо, пузыри воздуха выпускает тоже плохо - без вакуумирования не пойдет. Одну опоку заформовал этой смесью, для следующей изменил состав:

Рецепт 2:

Гипс - 35

Шамот - 40

Песок - 20

Асбест - 5

Формовать стало гораздо легче. Отольем - посмотрим, что получилось.

После завершения формовки вычищаем емкость и инструменты. Вот здесь и удобна резиновая или полиэтиленовая емкость - даже схватившаяся формомасса легко удаляется, если емкость слегка размять. Если вы хотите замешать еще одну порцию, то перед этим обязательно тщательно очистите емкость от остатков старой. В противном случае химическая реакция, проходящая еще в старой массе, спровоцирует преждевременное схватывание новой порции, и вы можете просто не успеть заформовать.

Кстати, данный состав начал схватываться через 11 минут после начала замеса. Для замедления схватывания можно добавить в воду перед замесом щепотку буры на сто грамм воды или несколько капель ортофосфорной кислоты на сто грамм. Тогда схватывание начнется через 15-25 минут.

Для пробы я бы вам советовал просто насадить на спичку кусок воска, установить на конус и попробовать заформовать его в обычном алебастре, замешав его на воде с небольшим количеством молока для замедления. Проделав все необходимые процедуры, вы приобретете некоторый навык, ничего не испортив.

Вытопка воска

Пока опоки сохнут, займемся подготовкой инструментов для следующего этапа - вытопки воска.

Первое, что потребуется - маломощная печка, дающая температуру 50-150 градусов. Главное и важнейшее требование к ней - возможность плавно, в течении не менее часа-полутора повышать температуру от комнатной до 150 градусов. Вариантов может быть масса, от полностью самодельных конструкций до модифицированного старого мини-гриля.

Я выбрал в качестве нагревателя простой маленький утюг. Преимущества - в него уже заложена возможность получения нужного диапазона температур, и у него есть регулятор, который можно настроить под себя. Приделать к утюгу три ножки - дело нехитрое.

Прежде, чем снять регулировочное колесико, пометьте его местоположение - так будет легче ориентироваться. Минимальная стандартная температура утюга для нас все равно велика, около 120 градусов, ее нужно понизить. Под регулировочным колесиком находится штырек биметаллического терморегулятора. Посмотрите на колесике, в какую сторону крутить на уменьшение, и поверните штырек в этом направлении примерно на 1/4 оборота. Теперь положите на подошву кусочек металла (дно от пивной банки) и в него положите кусочек воска. Подождите минут 10-15, пока все прогреется. На минимальной температуре воск не должен плавится, а только размягчаться и слегка расплываться. Подкручивая штырек, отрегулируйте утюг до этого состояния - это и будет минимум. Теперь регулятор можно ставить на место, обращая внимание на ограничитель - он должен давать возможность крутить только на увеличение.

Теплозащитный колпак я сделал из запчасти от какого-то грузовика (кажется, это бы фильтр чего-то...). Внутри он обмазан смесью асбеста и алебастра.

Асбест разламываем на кусочки, замачиваем в воде, чтобы получилась жидкая каша. Добавляем алебастр до получения густой смеси, и этой смесью намазываем колпак изнутри. Для удобства я использовал пластиковую бутылку от чего-то там, формуя ею внутреннюю поверхность. потом бутылку вынимал и заглаживал мокрой ложкой и лопаткой.

Вообще-то колпак нужен только для формовки и дальнейшей защиты от случайных ударов. Можно сделать вообще без металлического колпака, можно колпак внутри, можно и внутри и снаружи...

В верхней части сверлится отверстие диаметром примерно 8-10 мм для циркуляции воздуха, и колпак ставится не сразу на утюг, а на пару гвоздей или другую низенькую подставку, чтобы снизу была щель для подхода воздуха. Воздух нужен для лучшего выгорания воска, без него будет слишком много копоти и сажи в форме.

Кольцо сверху - чтобы было удобно поднимать.

Понадобится также подставочка под опоку. Ее удобно сделать из донышка пивной банки, обрезав на высоту 1-1,5 см. Сверху укрепляем сетку или любую решетку, на которой будет стоять опока. Это даст и приток кислорода к низу опоки, и место, где будет собираться выплавляемый воск.

И последнее - чем брать горячую опоку. Подходящие клещи можно согнуть даже из проволоки или электрода, загнув концы буквой "П". Я сделал из не старых еще кусачек, которые после пары КЗ кусать перестали. Разрезанный кусок той же трубы, из которой сделаны опоки, дает прочный захват и этих опок, и гораздо большего диаметра.

Горячим шпателем размягчаем воск около литников, слегка подогреваем восковой конус и снимаем его.

Не вынимая литника, подчищаем кусочки формомассы по краям опоки - сыпаться оттуда ничего не должно.

После этого паяльником или маленькой горелкой.

подогреваем несколько секунд литники. Переворачиваем опоку, наклоняя ее немного вниз. Пинцетом или тонкими плоскогубцами осторожно покручиваем литник и пробуем его вытащить.

Литник должен вытаскиваться легко, без усилия.. Если он легко не вытаскивается, то нужно погреть еще. Именно для этого мы перед формовкой покрывали его тонким слоем воска. Если этого не сделать, то металл во влажной среде моментально начнет коррозировать и вытащить литник без повреждения канала будет трудно.

После вытаскивания литника и до того момента, как вы установите опоку для плавки металла, опока должна быть только конусом вниз, в крайнем случае - на боку. Любая крупинка, попавшая в литниковый канал - гарантия брака, можно и не продолжать.

Вынув литник (или литники, если их несколько), внимательно осматриваем под лупой зону около каналов. Там не должно быть никаких крошек, трещинок, выступов и т.д. - ничего, что может с металлом попасть в отливку. Если что-то все-таки есть, то движениями от канала к краю опоки убираем лишнее. Мелкие крошки высасываем (а не выдуваем!) медицинской спринцовкой. Поверхность получается шершавая, сыпучая и ненадежная - ее нужно закрепить, смазав раствором жидкого стекла. Но - очень осторожно, чтобы не залить литниковый канал.

Ставим опоку на подставку, закрываем, регулятор нагрева на минимум и начинаем вытапливать воск. Процесс это дымный и вонючий, поэтому проводить его нужно или под вытяжкой, или там, где это никого не напрягает.

Повторюсь еще раз, потому что многие начинающие литейщики спотыкались на этом моменте и долго искали причину - вытопка воска должна происходить очень медленно и плавно. Объясню суть процесса:

Опока нагревается, начиная с наружних стенок, и разница температур снаружи и внутри может быть очень существенной. Массивная (в сравнении с литниковым каналом) восковка уже нагрелась по краям, воск уже начал плавиться - а выхода ему еще нет, потому что литниковый канал находится в центре опоки и еще не прогрелся. Конечно, сила расширения нагревающегося воска намного слабее, чем замерзающей воды, но процессы схожие. И в результате воск может вызвать трещины в форме. Не такие большие, чтобы разрушить форму, но достаточные, чтобы испортить отливку.

Поэтому - поднимаем температуру очень медленно, помня о том, что плавиться воск начинает при температуре 75-85 градусов (литейные воски), а наш самодельный еще ниже - около 60. Опока должна успевать прогреваться равномерно.

Общее время вытопки воска - около полутора часов. Периодически поглядывайте на крышечку-поддон - слившийся туда воск можно удалить. Это касается более-менее крупных восковок, типа перстня, шестеренки и больше. Воск от медальона до поддона не дотечет, практически весь впитается по пути - в литниковом канала и на конусе.

-------------

Сразу указываю свои ошибки.

1. Опоки для съемок сделал новые, а пронумеровать их забыл. В данном случае это не критично, потому что в одной один литник, а в другой три. Но это прокол. На всех опоках у меня сделаны риски болгаркой, т.е. опоки пронумерованы, и после формовки нескольких опок нужно записать, в какой что заформовано. Так же перед формовкой нужно определить примерный объем металла для каждой, и тоже записать.

2. На правой опоке, в которой три литника, зона около литников при установке восковки на конус обработана небрежно, и сами литники слишком близко друг к другу. В результате выходы литниковых каналов получились в небольшой ямке - как раз одна из ошибок, о которой я упоминал при рассказе об установке восковки. Есть риск, что первая порция расплавленного металла затечет в эту ямку, застынет в ней и уже горелка ее не расплавит.

Подрезал края литниковой чаши, выравнивая ямку около литников, высосал крошки спринцовкой, закрепил края раствором жидкого стекла.

Прокалка опоки

Воск вытопился, опока простояла около получаса на максимуме вытопки - около 150-170 градусов - можно переносить ее в печку для прокалки.

Этот процесс пропускаю, и печку свою тоже не показываю. У меня, в сущности, и не печка вовсе, а такой же колпак, как для прокалки, только больше. В качестве печки служит обыкновенная электроплитка. Ставлю опоку в подогретую "печку", закрываю колпаком и постепенно поднимаю мощность до максимума. В колпаке сбоку просверлено отверстие с огнеупорной пробкой - периодически вынимаю пробку и смотрю за нагревом. Предельно такая конструкция дает около 700-720 градусов. Сужу по цвету металлической опоки - она светится в темноте печки слабым темно-вишневым цветом.

Вам такого, конечно, не советую. Такой метод даже при моем опыте рискованный и неуверенный. Если есть возможность, то сделайте хотя бы небольшую печку для прокалки. Дешевую огнеупорную камеру нетрудно сделать самому. Первый вариант - использовать такой же легковесный кирпич, о котором я писал при составлении формомассы.

Он очень легко обрабатывается, можно сложить кирпичи, выточив в них пазы и гребни, и склеить смесью жидкого стекла с этим же кирпичем, измельченным в порошок.

Второй вариант - слепить камеру из смеси измельченного асбеста и жидкого стекла. Такая смесь требует прокалки. Первичную прокалку можно сделать в домашней духовке, а дальше печь прокалит себя сама.

Третий, самый простой вариант - слепить камеру из смеси асбеста и алебастра. Алебастр замачивается в небольшом количестве воды, измельчается руками в кашу, добавляется еще вода, чтобы получиласть жидкая каша. В эту кашу добавляется гипс, и лепится камера.

В качестве формы, вокруг которой лепится камера, можно взять полиэтиленовую канистру подходящего размера. Только посмотрите, чтобы на стенках канистры не было впадин, которые не дадут вынуть ее из облепленной массы.

Но все-таки самый оптимальный вариант, на мой взгляд - это легковесный кирпич.

Наружный корпус должен быть на 5-6 см больше, чем камера. Пространство нужно плотно забить раскрошенным асбестом или огнестойкой минеральной ватой (последний вариант значительно дешевле). За кирпичной стенкой температура не поднимется выше 200 градусов, а минеральная вата спокойно выдерживает эту температуру.

Рекомендуемую фирмами-производителями технологию прокалки - 3 часа при 730 гр. я нарушаю самым наглым образом. Во-первых, не нашел никакой информации, для чего же все-таки держать опоку при полном нагреве такой срок. Никакой "керамики" в формовочной массе быть не может, потому, что даже первичное спекание керамических масс происходит при более высокой температуре. Максимум, что есть в составе масс - несколько процентов силиката натрия, т.е. "жидкого стекла" в сухом виде - а ему такой режим для спекания точно не требуется.

Доводы о выгорании остатков воска тоже не убедительны - воск полностью выгорает при 450-470 градусах. Больше там выгорать нечему. Более никакой вразумительной информации от производителей получить не удалось. В общем, если получу какую-то убедительную информацию - буду думать.

И третий довод, для меня решающий - и с 3-часовым прокаливанием, и без него я получал примерно одинаковые результаты. Возможно, при серьезном ювелирном подходе, когда в опоке - "елка" на сотню колец и отливается 300-500 грамм золота, этот режим актуален и даже обязателен. Когда будете отливать столько же - сами попробуете и сами решите.

В любом случае, самодельная формовочная масса в таком режиме прокалки не нуждается. Один час при 600 градусах - вполне достаточно.

Литейные сплавы и флюсы

Латунь, могу посоветовать марку 78/22 с добавкой кремния (она может называться по-разному на металлобазах, но суть - в добавке кремния, он "связывает" цинк и не даёт ему выгорать). Ещё латунь марки ЛК80-3Л, тоже специально для литья.

А вообще абы какая латунь для литья не годится - из-за выгорания цинка во время плавления. При плавке горелкой может получится так, что ланунь ещё не расплавилась, а уже полетели белые хлопья горящего цинка. Да и при плавке в тигле тоже.

Бронза: если плавить малые количества, то выбирайте сантехнические детали, которые уже были отлиты (краники и прочее). При расплаве, перед заливкой, бросьте в расплав маленький кусочек алюминия, примерно 1%, и перемешайте. Что это даёт с точки зрения химии и метеллургии - ХЗ, но льётся заметно качественнее, повышается текучесть и проливка мелких деталей.

Я сейчас собрался заняться более массивной отливкой бронзы, пока выбрал для себя сплав БрОЦС 555. И даже не потому, что это лучший для моих задач, а потому, что нашел место, где покупать его можно по 6-10 кг...

Серебро - самый гадкий металл с точки зрения литья. У него есть особенность (где-то писал уже) - поглощать в расплавленном состоянии кислород, а при кристаллизации его отдавать. Фактически это выливается в огромное количество газовых пор в отливке. Способ борьбы - не давать серебру реагировать с кислородом. В кустарных условиях (без применения защитной атмосферы аргона или углекислого) это плавка под слоем флюса, смешанного с древесным углём. При плавке горелкой непосредственно в чаше опоки - перед вращением кинуть на расплав кусочек горящего угля. При заливке из тигля - второй рукой прикрыть тигель дымящейся берёзовой дощечкой, как крышкой, и лить металл сквозь щель. Дощечка при этом будет гореть и отнимать кислород у серебра. Ну, и в тигле плавить под слоем угля.

Сплав алюминия с серебром (из старой книжки для кустарей 1931 года), цитирую:

"Сплав из 5 серебра и 95 алюминия так твёрд и упруг, что с успехом может употребляются для фруктовых ножей"

Пробовал этот сплав. Для ножей не знаю (я для декоративных целей), но действительно достаточно твёрдый и красивый.

При добавлении в алюминий серебра, которое намного более тугоплавко, раскатайте его маленькими кусочками до толщины фольги, и добавляйте по одному в расплав. Так делают всегда, когда нужно добавить малое количество более тугоплавкого металла в большое количество легкоплавкого.

Мельхиор и нейзильбер. В общем-то, для кустарной работы сплавы малопригодные - из-за очень высоких требований к точной температуре разливки, окисляемости и прочему. Это чисто промышленные сплавы, с промышленным подходом к литью. Прежде, чем получится что-то приличное - намучаетесь изрядно.

------------

Кроме буры, в качестве флюс а можно использовать борную кислоту (даже поваренную соль, или смесь их). По качеству флюсования они примерно равны, но температура плавления борной на 200 градусов ниже, чем буры. Для плавки латуни это важно, потому что некоторые латуни плавятся при тех же примерно температурах, что и бура (745) и она не успевает флюсовать.

------------

Чтобы получить уверенные системные знания даже по какому-то одному сплаву, нужно именно с ним немало поработать. И одна неудачная отливка вовсе не означает, что сплав не годится, причина может быть в чём-то другом - недогрели или перегрели сплав перед разливкой, недогрели или перегрели опоку, не тот флюс выбрали и так далее... После неудачи - повторите всё то же самое, но поменяйте один параметр, например, температуру разлива. Опять не получилось - поменяйте другой параметр. И так до успешной отливки. Ну и опять, с десятый раз повторяю - записывайте все свои эксперименты и пробы во всех подробностях, не ленитесь. Я вот ленился, надеялся на память - и в результате многие тонкости работы забыты, и нужно пробовать и экспериментировать заново.

Серебро ничем особым от других цветметов не отличается, за исключением "пожирания" кислорода. Отливать из серебряных сплавов легче, чем, например, из медных - в состав сплава, кроме самого серебра, обычно входит только медь, у которой t пл больше, чем у серебра и которая не выгорает при расплаве. (А вот в латуни при расплаве выгорает цинк, в бронзе олово). Из чистого серебра не льют (за исключением деталей для электроники), потому что оно очень мягкое и, например, кольцо из чистого серебра можно легко согнуть пальцами. Чем больше в сплаве меди - тем он твёрже и тем он желтее. Для сохранения белого цвета и при этом получения твёрдости делают серебрянно-палладиевые сплавы.

Обычные рабочие сплавы серебра - от 800 до 960 пробы. Низкопробные (более твёрдые) сплавы идут в основном на изготовление столовых приборов, высокопробные - на филигранные украшения с эмалью. Классическим (стандартным) сплавом сейчас считается 925 проба.

Конечно, серебро лучше всего плавить и лить в вакууме, в графитовом тигле - только это может быть гарантией нулевого окисления и поглощения кислорода. Во всех остальных случаях кислород оно жрёт, и с этим приходится бороться. При любом способе плавки в воздушной среде первое и единое правило - как можно меньше держать металл расплавленным. Каждую лишнюю секунду расплавленный металл жрёт кислород, поэтому расплавили, перегрели до литейной температуры и льём.

Методы борьбы с кислородом зависят от способа плавки, но в любом случае они связаны с углём - при горении уголь потребляет кислород, отнимая его у серебра. Если плавят в конусе опоки горелкой (или горелкой в тигле центробежки), то используют смесь буры с толчёным углём. Количество флюса напрямую от массы металла не зависит, важно только покрыть слоем флюса поверхность расплава. Удерживать кусочек угля на поверхности металла под пламенем горелки трудно - пламя его сдувает, просто посыпать толчёным углём тоже не получится - по той же причине. Так что остаётся только смесь угля с бурой. Поскольку температура плавления серебра выше, чем буры, то можно не экспериментировать с добавками борной кислоты и прочими флюсующими веществами (содой, поташом, солью и т.п.) - результат не сильно отличается. Для серьёзной и постоянной ювелирной работы, при сложных отливках - можно и попробовать разные флюсы, но чтобы понять тонкости и отличия - это нужно именно систематически лить и отслеживать результаты.

Перед самой отливкой расплав накрываем плоским кусочком подожженного угля - не прекращая плавить серебро, подносим к пламени уголь, поджигаем его и, убирая горелку, кладём на расплав. Уголь продолжает гореть уже от контакта с серебром, и в этот момент можно крутить. То же самое касается и при плавке в "туфельке" центрифуги. Неприятный момент здесь - то, что при вращении кусочек угля слетает с опоки и летит куда ему вздумается, а снять его и положить куда нужно не всегда получается.

Пробовал для этого такую штуку - из жести вырезал кружок диаметром с опоку с четырьмя лапками, отогнутыми вниз. И этой "крышкой" накрывал опоку с кусочком угля перед вращением. В общем-то, хороший способ, позволяет не убирать пламя до самого вращения, но нужно класть эту крышечку очень осторожно, не бросая. Как-то раз получилось так, что именно бросил её на уголь, и, видимо, удар по углю передался на металл и он частично вошёл в форму и там застыл - отливка не удалась.

Если плавят бензиновой горелкой, то перед отливкой поворачивают регулятор, чтобы получилось коптящее пламя. Такому пламени не хватает кислорода, и оно опять-таки забирает его у расплава.

При плавке в тигле проще - там пламени нет, и можно просто засыпать металл слоем толчёного угля с бурой. Если из тигля идёт перелив в "туфельку" центрифуги (предварительно разогретую докрасна), то всё то же самое, что описано выше. Если это вакуумное литьё, и разлив идёт в опоку, то тигель прикрывают, как крышкой, тем же плоским кусочком угля или просто обугленной берёзовой дощечкой, и льют металл в щель между ней и тиглем - точно так же, как сливают воду из кастрюли с варёной картошкой.

"Правильный" цвет серебра после отливки - чистый и розоватый. Если серебро тёмное, то тут две причины - или перегрев, или (если плавка шла горелкой) сплав нахватался серы из бензина или газа.

Обычно перед самой отливкой, когда металл уже расплавился, добавляю кусочек алюминия, 0,5-1%. Что он там делает и какие реакции происходят - ХЗ. Мне вообще этот приём подсказали когда-то для литья латуни и бронзы - отливки получаются заметно чище, и льётся вроде бы по ощущениям лучше. Ну а я его стал и в серебро тоже добавлять, и (как мне кажется, чисто субъективно) эффект тот же.

Ну и, конечно же, литьё

Что понадобится:

Горелка

Ручная центрифуга

Бура или борная кислота

Клещи для опоки

Пинцет

Металл, из которого лить (латунь, бронза)

Маленький кусочек алюминиевой проволоки, примерно 1% от массы металла.

-----------

Горелка. Самый простой и доступный вариант - что-то вроде того, что на фото.

Эта моя горелка плавит до 30 граммов металла. Предельная температура у нее - около 1000 градусов, хотя производители и пишут, что 1400. Стоит горелка такого типа 400-500 рублей, баллон к ней - 50-70 рублей. Баллона хватает примерно на 20 плавок.

Можно использовать газ из бытового баллона для газовой плиты на 5-10 литров и сделать для этого самодельную горелку. Вариантов изготовления самодельных горелок в инете много, пока не буду на этом останавливаться, но позже выложу пару вариантов для полноты темы.

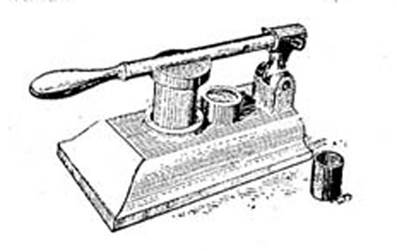

Ручная центрифуга. Примерная схема устройства - на рисунке.

Составные части:

1. Металлическая чашка, в которую ставится опока. В боковых стенках нужно просверлить три отверстия с резьбой под М6 и ввинтить болты для центровки опоки и страховки от опрокидывания.

2. Дуга высотой 10-12 см из проволоки d 4-5 мм.

3. Прочная сварная цепочка или звено из такой же проволоки.

4. Рукоятка с металлической осью, на которой всю конструкцию можно вращать.

Главное условие при постройке центрифуги - прочность всех частей и соединений. Во время вращения центробежное усилие довольно приличное, и все части должны быть изготовлены с запасом прочности.

Однажды, давно-давно, я этим условием пренебрег, и в итоге сорвавшаяся чашка ударилась о край форточки и вылетела на улицу. Потеря очень недешевого металла стоила мне примерно двухнедельного заработка.

Самый ответственный узел - ось вращения и рукоятка. Рукоятка должна быть мощной, прочной и удобной в руке. Узел вращения сделан так, чтобы не мог ни раскрутиться, ни сломаться, ни что-то там еще. В моей центрифуге использована боковая рукоятка от перфоратора, у которую вкручен горячий болт D10, и изнутри его хвост залит эпоксидкой.

Все шарнирные соединения должны легко скользить между собой, не зацепляясь.

Бура (или борная кислота) - продается в аптеке.

Металл - я буду использовать 10-копеечные монеты. При большем количестве использую любые литые детали от сантехники - они в любом случае состоят из сплава, предназначенного для литья.

Если есть возможность и желание использовать готовый гарантированный сплав, то рекомендую латунь марки ЛК80-3Л. Сплав проверенный и прекрасно льется.

Итак, состояние перед отливкой:

Горелка слева - потому, что она будет в левой руке, все остальное под правую руку. Поставив центрифугу, уложите рукоятку справа от нее. Теперь попробуйте осторожно поднять рукоятку, чтобы при этом чашка не качнулась. Положите рукоятку в то же положение.

Центрующие болты чашки заранее отрегулированы так, чтобы опока свободно вставала между ними, но не качалась и не болталась в чашке.

Включаем горелку, достаем опоку, ставим в чашку и кладем металл. Плавим металл, периодически (раз в несколько секунд), опуская пламя с разных сторон на корпус опоки, не давая ей остыть.

Расплавляющийся металл начнет блестеть и "поигрывать". В это время сыпем на него щепотку буры. Сыпать реньше бессмысленно, потому что бура не расплавится на металле и ее или сдует пламенем, или она соберется шариками на краю опоки.

Когда расплавившийся металл станет похож на шарик ртути, подсыпаем еще щепотку буры и кладем кусочек алюминия. (Для чего это нужно - точно не знаю, я не химик. Но когда-то мне так посоветовали, и в результате сплав действительно лучше отливается.) гоняем "шарик" металла еще несколько секунд, чтобы сплав перемешался. Поднимаем рукоятку и снимаем чашку с подставки. Положение перед отливкой - локоть упирается в бедро, рука от локтя до кисти параллельно полу, центрифуга свободно висит.

Все это время держите в пламени шарик металла, не давайте ему остыть.

Теперь начинаем осторожно раскачивать центрифугу вправо-влево, все время держа пламя на металле. Дойдя до амплитуды 25-30 см, из крайнего правого положения с силой, широким махом, начинаем вращение центрифуги влево. Вращаем две-три минуты. Металл уйдет в форму на первых двух оборотах, остальное вращение нужно для того, чтобы металл остыл и кристализовался под давлением, приобретя большую плотность.

После этого центрифугу останавливаем, вынимаем опоку и даем ей остыть на воздухе минут 10-15.

Дальше ее бросаем в воду, достаем остывшую, извлекаем отливку и очищаем ее от остатков массы. Вот что получилось. Медальон, заформованный в смеси №1:

Смесь была не очень удобна при формовке, на отливке показала излишнюю шершавость. Лицевая сторона медальона и в оригинале была шершавой (слепок снимался с гипсового оригинала), но бока и задняя сторона должны были быть гладкими. По итогам - рецепт №1 исключаем из употребления.

дефекты литья:

1. Шарик металла (т.н. "королек") в дужке медальона. Результат плохого вибрирования и небрежности при формовке. На такие элементы всегда уделяется особое внимание.

2. Слишком маленькое расстояние от резерва до литейного конуса. Это уже ошибка при установке литника на конус. На качество отливки не влияет, но откусывать литник будет неудобно.

Шестеренка, заформованная в смесь №2:

Лучше по качеству, но некоторая шершавость все равно есть. Отношу это за счет невозможности определить тонкость помола шамота в кофемолке. Итого - в дальнейшем в смеси часть шамота заменю тальком, тонкость помола которого известна и одинакова всегда.

Еще один вариант шершавости - недостаточно прогретая перед отливкой опока. Металл остывает, едва коснувшись поверхности формы и не успевая заполнить все мельчайшие детали рельефа. Причем, гладкая поверхность для металла тоже рельеф, и он должен отобразить его так же, как и прочие детали формы.

Дефекты отливки:

1. Недостаточное количество металла, не осталось никакого излишка. В данном случае это на отливку не повлияло, но излишек должен быть обязательно.

2. Металл между литниками у самого конуса. Значит, в этом месте опока дала трещину. Причины - неизвестны.

Но в целом отливка для своих целей вполне удалась, и комплект шестеренок восстановлен.

Еще раз напоминаю - всегда подробно записывайте все подробности своих экспериментов, не надейтесь на память. Перепробовав за столько лет кучу различных рецептов смесей, я ни один не могу привести в точных пропорциях - потому что надеялся на свою память. И теперь фактически экспериментирую с нуля.

----------------

Еще один способ ручной отливки - при помощи так называемой "лягушки". По умному это называется "литье повышенным давлением".

Весь "литейный агрегат" - металлическая крышка размером немного больше опоки и высотой 2-3 см. К дну крышки приделывается рукоятка, и получается что-то похожее на здоровенную печать. Внутрь крышку плотно набивается мокрый асбест, глина, есть даже экзотичный вариант с черным хлебом и мокрыми газетами. Масса должна быть влажной, но при надавливании не капать, а только выделять капли воды.

Перед отливкой нужно проверить глубину литейной чаши и количество металла в ней - при накрывании крышкой опоки асбест должен касаться только краев опоки и не касаться расплавленного металла. Механический вариант такого агрегата выглядит примерно так:

Процесс отливки прост, как манная каша. Как только металл расплавился и "заиграл", тут же убираете пламя и плотно накрываете опоку крышкой. Ручка необходима для того, чтобы при перекосе крышки вырвавшийся из под нее пар не обжег руку. При соприкосновении влажного асбеста и раскаленной опоки мгновенно образуется пар, которому некуда деваться, и он вгоняет металл в форму.

Если асбест коснется поверхности металла, то скорее всего отливка не получится - мгновенно остывший металл образует корочку, сквозь которую пар уже не пройдет к нижним слоям металла, и металл не пойдет в форму. Для мелкого литья способ вполне действенный и подходящий.

-------------------------

Ну вот, на этом краткий курс начинающего литейщика можно считать законченным. Далее буду писать про различные усовершенствования и усложнения технологии, полезные приспособления, малую механизацию и прочее. А заодно и повышу чуток уровень собственной оснащенности. А то как-то неприлично - других обучаю, а у самого даже приличной печки нет...

-------------------

И последнее - для поднятия боевого духа тех из начинающих, которые начитались умных ювелирных форумов и которым описанные методы кажутся слишком примитивными для создания чего-то приличного. На фото серебряный перстень-коготь из четырех частей, сделанный пару лет назад по заказу одной очень экстравагантной дамы, любительницы массивных украшений. Плюс были изготовлены все четыре части по отдельности, каждая в виде перстня, и они одевались на четыре пальца другой руки. (Точнее, на фото копия, которую сделал себе в коллекцию).

Все детали получены отливкой, на том самом оборудовании и теми технологиями, которые здесь описывались. Орнаменты, разумеется, не вырезал сам, а нагло украл скопировал с различной копеечной алюминиевой бижутерии.

К сожалению, не могу выложить в открытый доступ другие свои интересные работы. Все они в некотор