Большое разнообразие сварных конструкций затрудняет их единую классификацию. Сварные конструкции можно классифицировать:

по способу получения заготовок (листовые, литосварные, кованосварные, штампосварные);

целевому назначению (вагонные, судовые, авиационные и др.);

характерным особенностям их работы (балки, рамы, фермы, емкости, сосуды, работающие под давлением, трубы и трубопроводы, корпусные конструкции и т. п.).

При рассмотрении вопросов проектирования и изготовления сварных конструкций последние целесообразно классифицировать в зависимости от характерных особенностей работы. В этом случае можно выделить следующие типы сварных конструкций.

Балки - конструктивные элементы, работающие в основном на поперечный изгиб; жестко соединенные между собой балки образуют рамные конструкции.

Колонны - элементы, работающие преимущественно на сжатие или сжатие с продольным изгибом.

Решетчатые конструкции - система стержней, соединенных в узлах таким образом, что они испытывают главным образом растяжение или сжатие; к решетчатым конструкциям относятся фермы, мачты, арматурные сетки и каркасы.

Конструкции, испытывающие избыточное давление - конструкции, к которым предъявляют требование герметичности соединений; к этому типу конструкций относятся различные емкости, сосуды и трубопроводы.

Корпусные транспортные конструкции - конструкции, подвергающиеся динамическим нагрузкам, поэтому к ним предъявляют требования высокой жесткости при минимальной массе (основные конструкции данного типа - корпуса судов, вагонов, кузова автомобилей).

Детали машин и аппаратов работают преимущественно при переменных, многократно повторяющихся нагрузках, поэтому характерным требованием для них является получение точных размеров, обеспечиваемое главным образом механической обработкой заготовок или готовых деталей (примерами таких конструкций являются станины, валы, колеса).

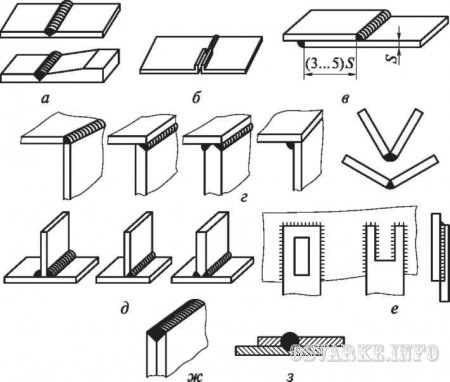

При изготовлении сварных конструкций выполняют сварные соединения различных видов: стыковые, тавровые, нахлесточные и угловые (рис. 1).

Стыковые соединения (рис. 1, а, б) элементов плоских и пространственных конструкций наиболее распространены. Такие соединения имеют высокую прочность при статических и динамических нагрузках и могут быть выполнены практически всеми видами сварки плавлением. При сварке элементов различной толщины кромку более толстого элемента выполняют со скосом для обеспечения равномерности нагрева кромок и исключения прожогов в более тонком элементе.

Тавровые соединения (рис. 1, д) элементов широко распространены при изготовлении пространственных конструкций. Их выполняют как без разделки, так и с односторонней или двусторонней разделкой кромок. При выполнении сварки в разделку должен быть обеспечен провар и высокая прочность соединений при любых нагрузках. Тавровые соединения могут быть выполнены всеми видами сварки плавлением.

Нахлесточные соединения (рис. 1, в) часто применяют при сварке листовых заготовок при необходимости простой подготовки и сборки изделий под сварку. Такие соединения менее прочны, чем стыковые. Кроме того, выполнение нахлесточных соединений связано с перерасходом основного материала, обусловленного наличием перекрытия свариваемых элементов. Нахлесточные соединения, как правило, несут рабочие нагрузки, но их прочность ниже, чем у стыковых соединений, что связано с дополнительным изгибом соединения при осевом нагружении и концентрацией напряжений вследствие зазора между свариваемыми элементами.

Угловые соединения (рис. 1, г) обычно являются связующими и не предназначены для передачи рабочих нагрузок. Угловые соединения могут быть выполнены всеми видами сварки плавлением.

Иногда выполняют прорезные, торцовые и другие соединения.

Рис. 1. Виды сварных соединений:

а - стыковые; б - стыковые с отбортовкой; в - нахлесточные; г - угловые; д - тавровые; е - прорезные; ж - торцевые; з - точечные; S - толщина свариваемых изделий

Типы швов сварных соединений и их условные обозначения представлены в табл. 1.

Таблица 1

Типы швов сварных соединений и их условные обозначения

Сварочные материалы.

Стальная сварочная проволока, предназначенная для сварки и наплавки, изготавливается по ГОСТ 2246-70. В легированной проволоке содержится от 2,5 до 10% легирующих компонентов, в высоколегированной — свыше 10%.

Буквы и цифры в наименовании марок проволоки означают:

Св — проволока сварочная;

08 — 0,8% углерода (среднее содержание);

А — нормальное, АА — еще более низкое содержание вредных примесей серы и фосфора;

Г — проволока, легированная марганцем.

Таким образом, например, марка сварочной проволоки Св-08ГС расшифровывается следующим образом: Св — сварочная проволока, содержащая 0,8% углерода, до 1% марганца и до 1% кремния.

Сварочная проволока выпускается следующих диаметров: 0,3; 0,5; 0,8; 1,0; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм.

Проволока диаметром до 3 мм применяется для шланговой сварки, диаметром от 1,6 до 6 мм — для ручной дуговой сварки штучными электродами; от 2 до 5 мм — для автоматической сварки под флюсом; проволока больших диаметров применяется для наплавочных работ.

Порошковая проволока

Порошковая проволока представляет собой стальную оболочку с запрессованным в ней порошком. Порошковая проволока применяется как для сварки, так и для наплавки.

Современная порошковая проволока изготавливается в основном пяти типов (рис. 17): трубчатая, трубчатая с нахлестом, с загибом в оболочке (двух типов) и двухслойная.

Рисунок 17 - Конструкция оболочек порошковых проволок

Порошковая проволока выпускается диаметром от 1,6 до 3,6 мм. Для оболочки используется лента из низкоуглеродистой стали марки 08КП холодного проката в состоянии «мягкая» или «особо мягкая».

Проволока выпускается с пятью видами порошков (шихты):

— рутило-целлюлозная;

— корбонатно-флюоритная (флюорит — плавиковый шпат CaF2);

— флюоритная;

— рутило-флюоритная;

— рутиловая.

Покрытия электродов

Покрытия электродов выполняют сразу много функций: стабилизируют горение дуги, защищают расплавленный металл от кислорода и азота воздуха, способствуют удалению средних примесей, легируют металл шва для улучшения его свойств и т. д.

Электродные покрытия состоят из шлакообразующих, раскисляющих, газообразующих, легирующих, стабилизирующих и связующих компонентов.

Шлакообразующие компоненты защищают расплавленный металл от воздействия кислорода и азота воздуха, а также частично очищают его. Шлакообразующие компоненты уменьшают скорость охлаждения металла и способствуют удалению неметаллических включений. Шлакообразующие компоненты могут включать в себя марганцевую руду, титановый концентрат, каолин, мел, полевой шпат, мрамор, кварцевый песок, доломит, а также некоторые вещества, стабилизирующие горение дуги.

Раскисляющие компоненты обеспечивают раскисление расплавленного металла сварочной ванны. К таким веществам относятся элементы, обладающие большим средством к кислороду, чем железо, например, марганец, алюминий, кремний, титан и др.

Газообразующие компоненты создают при сгорании защитную газовую среду, которая предохраняет расплавленный металл от кислорода и азота воздуха. В качестве газообразующих используют такие вещества, как декстрин, древесная мука, целлюлоза, крахмал.

Легирующие компоненты вводятся в состав электродных покрытий для придания металлу шва специальных свойств: высокая механическая прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии. В качестве легирующих компонентов служат хром, титан, марганец, молибден, ванадий, никель и некоторые другие элементы.

Стабилизирующие компоненты. В качестве стабилизирующих вводятся элементы, имеющие небольшой потенциал ионизации, — такие как натрий, калий и кальций.

Связующие компоненты применяются для связывания составляющих компонентов покрытия между собой и со стержнем электрода. Для этого используют декстрин, желатин, натриевое или калиевое жидкое стекло и другие вещества. Основным связующим веществом служит, как правило, жидкое стекло.

Классификация электродов

Электроды для дуговой сварки бывают двух основных типов: плавящиеся и неплавящиеся.

Все типы электродов должны удовлетворить перечню основных требований к ним. По качеству (и точности) изготовления, состояния поверхности покрытия и содержанию вредных примесей серы и фосфора электроды делятся на группы, обозначаемые цифрами 1, 2, 3.

Электроды для ручной дуговой сварки и наплавки подразделяются по назначению следующим образом (ГОСТ 9466-74):

— для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 Н/мм2 (обозначаются - У);

— для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 (Л);

— для сварки легированных теплоустойчивых сталей (Т);

— для сварки высоколегированных сталей с особыми свойствами (В);

— для наплавки поверхностных слоев с особыми свойствами (Н).

Электроды подразделяются также по толщине покрытия на электроды с тонким, средним, толстым и особо толстым покрытиями (обозначаются буквами М, С, Д, Г соответственно).

По виду покрытия электроды подразделяются следующим образом:

— с кислым покрытием (обозначаются буквой А);

— с основным покрытием (Б);

— с рутиловым покрытием (Р); — с целлюлозным покрытием (Ц);

— с покрытием смешанного типа (обозначаются двумя буквами);

— с покрытием прочего вида (П).

По виду пространственного положения электроды подразделяются:

— для сварки во всех пространственных положениях (обозначение — цифра 1);

— для сварки во всех пространственных положениях, кроме вертикальной, сверху вниз (обозначение — 2);

—для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх (3);

— для нижнего положения и нижнего в «лодочку» (4).

Типы электродов для сварки конструкционных сталей

В обозначение типа электрода входят буква Э (электрод) и цифра, указывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения (в кгс/мм2).

Например, обозначение Э50 означает, что электроды этого типа обеспечивают минимальное временное сопротивление.

Если в обозначении после цифр присутствует буква А (например, Э42А, Э46А), это означает, что данный тип электрода обеспечивает более высокие пластические свойства наплавленного металла.

Выбор типа электрода и его марки зависит от многих условий: марки свариваемой стали, толщины листа, жесткости изделий, температуры окружающего воздуха при сварке, пространственного положения и т. д.

Условные обозначения электродов

В технических документах (чертежах, технологических картах и т. п.) условное обозначение электродов состоит из обозначения марки, диаметра и группы электрода (ГОСТ 0466-75).

На этикетке упаковочной тары (пачке, ящике) приводятся аналогичные, но более подробные сведения.

Например, этикетка может иметь следующую надпись:

Э46А-УОНИ-13/45-3,0-УД Е43 2 (5) — Б10

Эта надпись означает:

— электроды типа Э46А (прочностная характеристика = 460 МПА, улучшенная пластичность и вязкость металла шва);

— марка электрода УОНИ-13/45;

— диаметр электрода — 3,0 мм;

— назначение электрода — У (для сварки углеродистых и низколегированных сталей);

— толщина покрытия — (с толстым покрытием);

— номер группы — 2 (вторая);

— группа индексов Е43 2(5) указывает характеристики металла шва по ГОСТУ 9467-75;

— Б — вид покрытия (основной);

— 1 — допустимые пространственные положения (1 — для всех положений);

— 0 — род тока (0 — постоянный ток обратной полярности).

В технической документации эти электроды будут обозначены так: УОНИ-13/45-3,0-2 ГОСТ 9466-75.

Неплавящиеся электроды

Неплавящиеся электроды бывают угольные, графитовые и вольфрамовые. Угольные элёктроды (ГОСТ 4425-72) изготавливаются из электротехнического угля, графитовые — из синтетического прессованного графита (ГОСТ 4426-71). Эти электроды имеют форму цилиндрических стержней диаметром от 5 до 25 мм и длиной 200-300 мм. Конец электродов затачивается на конус под углом 60—70° (для сварки цветных металлов — под углом 20—40°).

Наиболее широкое применение имеют вольфрамовые неплавящиеся электроды, которые изготавливаются из чистого вольфрама или вольфрама с различными присадками (окислы тория, лантана, иттрия). Наличие присадок (1—2%) облегчает зажигание дуги, увеличивает стойкость электрода при повышенной плотности тока. Диаметр вольфрамовых электродов составляет 2—10 мм в зависимости от величины сварочного тока.

Флюсы для дуговой сварки

Флюсы для дуговой сварки подразделяются на флюсы общего назначения и специальные. К первым относятся флюсы для сварки низкоуглеродистых и некоторых низколегированных сталей. Флюсы специального назначения в зависимости от их марки предназначены для сварки некоторых легированных сталей, цветных металлов, наплавочных работ и т. д.

По содержанию кремния флюсы делят на две группы: высококремнистые и низкокремнистые. Высококремнистые флюсы содержат от 35 до 50% кремния (Si) и применяются в основном при сварке низкоуглеродистых сталей. Низкокремнистые флюсы, содержащие менее 35% кремния, используют обычно для сваривания легированных сталей.

По содержанию марганца флюсы делят на марганцевые, содержащие боле 1% Мn, и безмарганцевые (менее 1% Мn).

Флюсы различают также по степени легирования металла шва:

— пассивные флюсы (т. е. флюсы, не вступающие во взаимодействие с расплавленным металлом);

— активные флюсы (две подгруппы — слабо легирующие металл и сильно легирующие, к которым относится большинство керамических флюсов).