| Характеристика осадка | Нагрузка, м3/(м2/год), на иловые площадки | |||

| на естествен-ном основании | на естественном основании с дренажом и площадки-уплотнители | на искусствен-ном основании с дренажом | каскад-ные | |

| Сброженная смесь осадка первичных отстойников и активного ила | ||||

| в мезофильных условиях | 1,2 | 1,5 | 2,0 | 1,5 |

| в термофильных условиях | 0,8 | 1,0 | 1,5 | 1,0 |

| Сброженный осадок первичных отстойников и осадок из двухъярусных отстойников | 2,3 | 2,5 | 2,0 | |

| Аэробно-стабилизированный активный ил или смесь осадка первичных отстойников и активного ила | 1,2 | 1,5 | 2,0 | 1,5 |

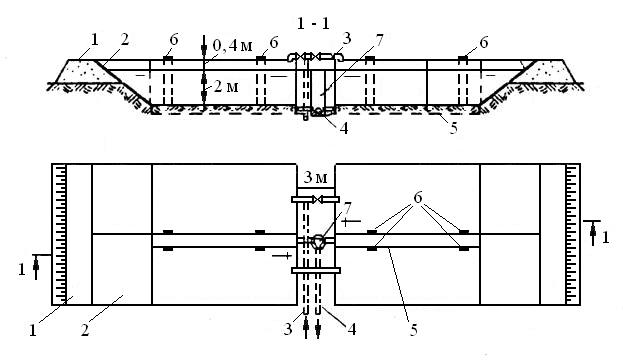

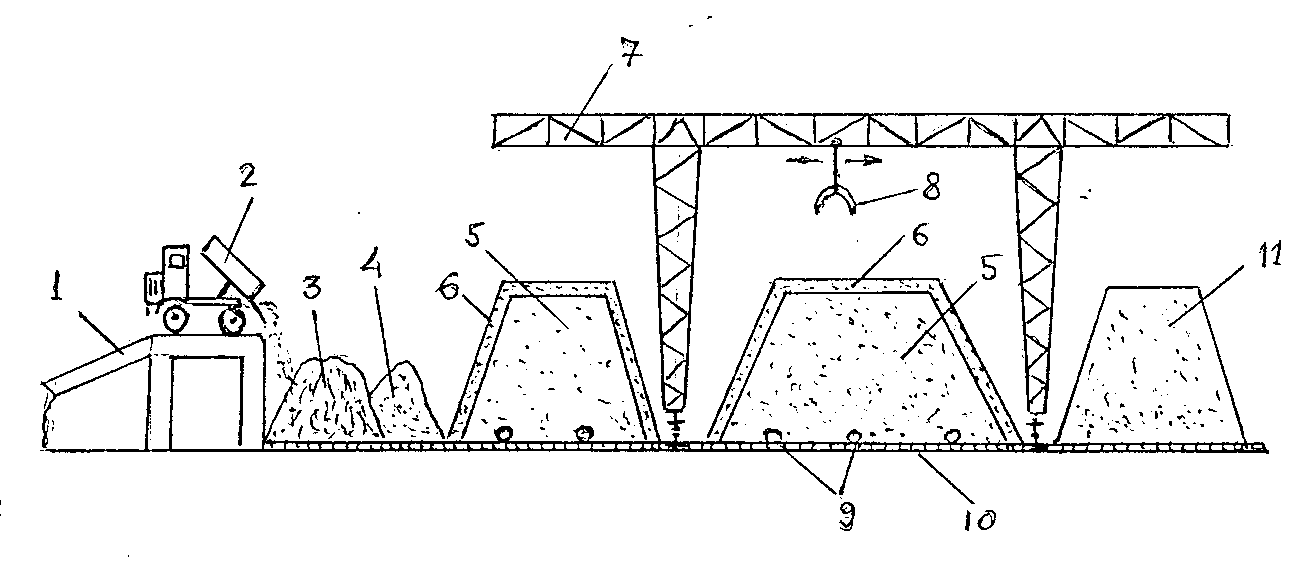

Недостатком иловых площадок с дренажом является выход его из строя из-за кальматажа частицами осадка, что приводит к нарушению процесса сушки и значительно осложняет эксплуатацию. Поэтому на малофильтрующих грунтах находят все большее распространение каскадные площадки и иловые площадки-уплотнители (рис. 6).

Рис. 6. Иловые площадки уплотнители:

1 – дорога; 2 – съезд на карту; 3 – трубопровод осадка; 4 – дренажная сеть для отвода иловой воды; 5 – дренажный канал; 6 – шиберы; 7 – дренажный колодец

Такие площадки устраиваются из сборных железобетонных унифицированных панелей высотой 2,4 м, днище их монолитное, рабочая глубина принимается равной 2 м, ширина карт 9...18 м, расстояние между выпусками для иловой воды не более 18 м. Выпуски оборудуются шиберами, перекрывающими отверстия, расположенные на разной высоте в стенках дренажного канала двух смежных карт. Типовые площадки имеют размеры карт 9 х 36 и 18 х 66 м. Длина их при необходимости может изменяться. Для обеспечения механизированной уборки высушенного ила карты имеют пандусы с уклоном 0,17.

Каскадные площадки с отстаиванием и поверхностном отводом иловой воды устраиваются на станциях средней и большой производительности. Они имеют несколько (4…7) самостоятельно работающих каскадов. Каждый каскад состоит из четырех-восьми ступенчато расположенных карт шириной от 30 до 100 м и длиной 80...250 м. Отношение ширины к длине 1:2...1:2,5. Высота оградительных валиков до 2,5 м. Напуск ила осуществляется на две-четыре первые карты. Выделяемая на поверхности иловая вода собирается и перекачивается на очистную станцию. Для подачи осадка или иловой воды на ниже расположенные карты предусматриваются специальные перепускные колодцы. Объём выделившейся иловой воды составит 30...50% объёма обезвоживаемого осадка. За счет отстаивания влажность осадка, как показывает опыт Курьяновской станции аэрации, снижается до 94...95 %. Дальнейшее обезвоживание осадка происходит за счет испарения воды с его поверхности. Для средней полосы России влажность подсушенного на иловых площадках осадка составляет 75...80 %.

Нагрузку на иловые площадки можно повысить в 2...3 раза обеспечивая предварительную обработку осадка (его кондиционирование) химическим путем или в 1,5...1,7 раза промывкой осадка очищенной сточной водой.

В отечественной практике этот способ повышения производительности площадок распространения не получил. Обычно кондиционирование и промывка осадка применяется перед его механическим обезвоживанием.

Промывка предусматривается только для сброженных осадков водой после вторичных отстойников в количестве 1...4 м3/м3 осадка в зависимости от вида его и условий сбраживания. При наличии данных об удельном сопротивлении осадка расход промывной воды может быть определен более точно. Продолжительность промывки 15...20 мин. Она осуществляется в резервуарах при перемешивании воздухом из расчета 0,5 м3/м3 смеси осадка и промывной воды с последующим уплотнением смеси в уплотнителях.

Иловые площадки на естественном основании

Эти площадки представляют собой спланированные участки земли, разбитые на отдельные карты и огражденные со всех сторон земляными валиками. Они могут устраиваться при хорошо фильтрующих грунтах и глубине залегания грунтовых вод не менее 1,5 м от поверхности карт. Схема устройства иловых площадок на естественном основании без дренажа представлена на рисунке 12. При глубине залегания грунтовых вод менее 1,5 м от поверхности карт следует устраивать дренаж.

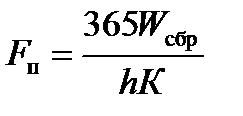

Первоначально устанавливают суточный объем сброженного осадка, поступающего на иловые площадки W сбр, м3/сут. Полезную площадь иловых площадок F п, м2, определяют по формуле

= (27)

= (27)

где h – нагрузка осадка на иловые площадки; м3/м2 в год; величина h в районах со среднегодовой температурой воздуха 3 – 6 0С и среднегодовым количеством осадков до 500 мм в табл. 7;

К – климатический коэффициент; величина К изменяется в зависимости от климатической зоны (от 0,6 на севере до 1,2 на юге РФ); К принимается по карте изолиний.

Площадь одной карты иловых площадок f к, м2, рекомендуется принимать равной площади единовременно заливаемой илом f е, м2, и определять по формуле

= (28)

= (28)

где W сбр. ед – объем ила, единовременно подаваемого на иловые площадки, м3.

h ед – высота слоя осадка подаваемого на площадки за один раз, м; h ед = 0,25 – 0,3 м.

Рис. 7. Схема иловых площадок на естественном основании

Потребное число карт иловых площадок n определяют по формуле

= (15)

= (15)

Число карт следует принимать не менее четырех, то есть n ≥ 4.

Далее определяют площадь площадок, необходимую под зимнее намораживание осадка F з. н, м2, по формуле

= (16)

= (16)

где Т – продолжительность периода намораживания осадка на площадках в сутках; Т следует принимать равным числу дней со среднесуточной температурой воздуха ниже минус 10 0С;

0,75 – коэффициент, учитывающий зимнюю фильтрацию и вымораживание влаги;

h н – высота слоя намораживания осадка на площадках, м; h н = h в – 0,1; здесь h в – высота земляного валика, ограждающего карты иловых площадок; h в = 1 – 1,3 м.

Площадь площадок, занятая под зимнее намораживание осадка, не должна превышать 80% от полезной, то есть F з. н ≤ 0,8 F п; остальные 20% площади предназначаются для использования во время весеннего таяния намороженного на площадках осадка.

Размеры карт площадок, то есть ширину b и длину l, назначают, исходя из принятой площади карты f к. Ширину карт на малых очистных станциях при одностороннем напуске осадка назначают обычно не более b = 10 – 20 м, а на средних и больших станциях при двухстороннем напуске осадка – b = 40 – 50 м.

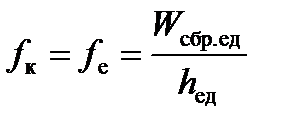

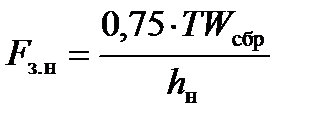

Ленточные фильтр-прессы. Принципиальная схема устройства ленточных фильтр-прессов показана на рис. 8. Жидкий подготовленный осадок распределяется на нижней ленте (2) и за счет фильтрации свободной воды образует пастообразный слой (3), который зажимается при схождении лент (4). Далее обе ленты направляются на фильтрующие перфорированные барабаны (5), на которых под действием сил кручения происходит отжим воды. Подготовленный таким образом осадок отжимается на соосных валках (6) и далее на несоосных валках (7) с постепенным возрастанием сил давления. На валках (8) ленты расходятся и кек (9) в виде сыпучего продукта транспортируется на вывоз либо в бункер для временного хранения. Ленты промываются чистой водой, промывная вода и фильтрат отводятся на очистку.

Ленточные фильтр-прессы различны по конструкции и набору средств отжима осадка. В простейших конструкциях применяют отжимные барабаны и 3-4 несоосных валка, создавая максимальное давление до 6 бар. Средние по сложности аппараты (эконом-класса) включают большее количество барабанов и валков, и в них давление отжима увеличивается до 8-10 бар. Сложные аппараты высокого класса за счет более высокого давления и большего набора средств обезвоживания продуцируют кек низкой влажности (до 70%).

| Рис. 8. Схема работы ленточного фильтр-пресса. 1 – подача осадка; 2 – распределение осадка на ленте; 3 – фильтрование воды из осадка; 4 – схождение лент; 5 – фильтрующие барабаны; 6 – соосные валки; 7 – несоосные валки; 8 – разъем лент; 9 – выгрузка кека; 10 – отвод фильтрата и промывной воды; 11 – промывная вода. |

Важная роль в повышении эффективности работы фильтр-прессов принадлежит предварительной подготовке осадка. Если к моменту схождения лент осадок будет жидким, то станет неизбежным выдавливание его из-под лент, из-за чего придется снижать скорость протяжки полотен и производительность аппарата.

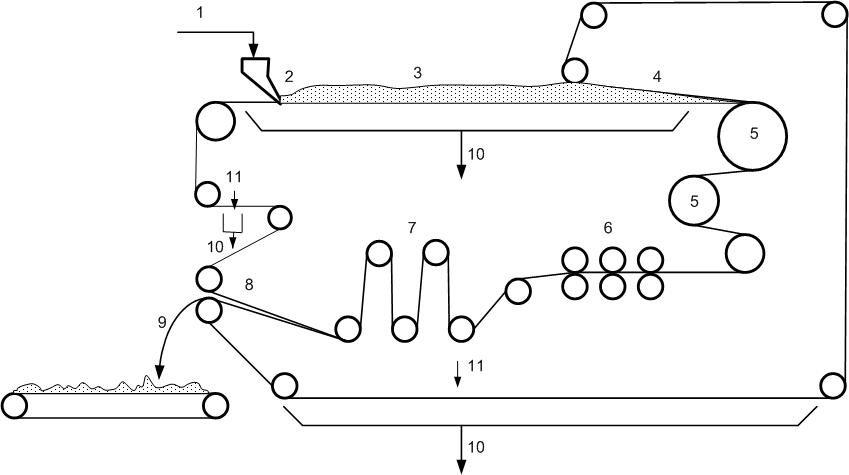

Предварительная подготовка осадка может осуществляться в камерах-флокулянтах при плавном перемешивании осадка тихоходными мешалками либо с помощью аэрации в течение 2-3 мин. Схема узла показана на рис. 9.

| Рис. 9. Схема подготовки осадка к обезвоживанию на ленточных фильтр-прессах. 1 – подача осадка; 2 – резервуар; 3 – насос; 4 – смеситель; 5 – флокулятор; 6 – подача осадка на фильтр-пресс; 7 – подача флокулянта; 8 – диспергатор для растворения флокулянта; 9 – затворный бак; 10 – расходный бак; 11 – дозатор. |

Другим способом подготовки может быть предварительное сгущение осадка на ленточных либо в барабанных сгустителях, устанавливаемых непосредственно перед фильтр-прессами.

Раздел 10 Компостирование осадков

Раздел 11 Техника безопасности

Практическое занятие № 8,9 – «Ликвидация осадка»

Решение Расчетной работы№ 4:

1) Подобрать технологическую схему предварительной обработки осадка и тип печи для его сжигания

2) Подобрать технологическую схему предварительной обработки осадка для последующего компостирования осадка

3) Провести анализ эффективности различных методов ликвидацииосадка

За рубежом широко применяется компостирование осадков сточных вод совместно с бытовыми отходами (мусором). Это так называемый биотермический метод обработки осадков несброженных или частично сброженных, но обязательно частично подсушенных и имеющих влажность не более 60 %.

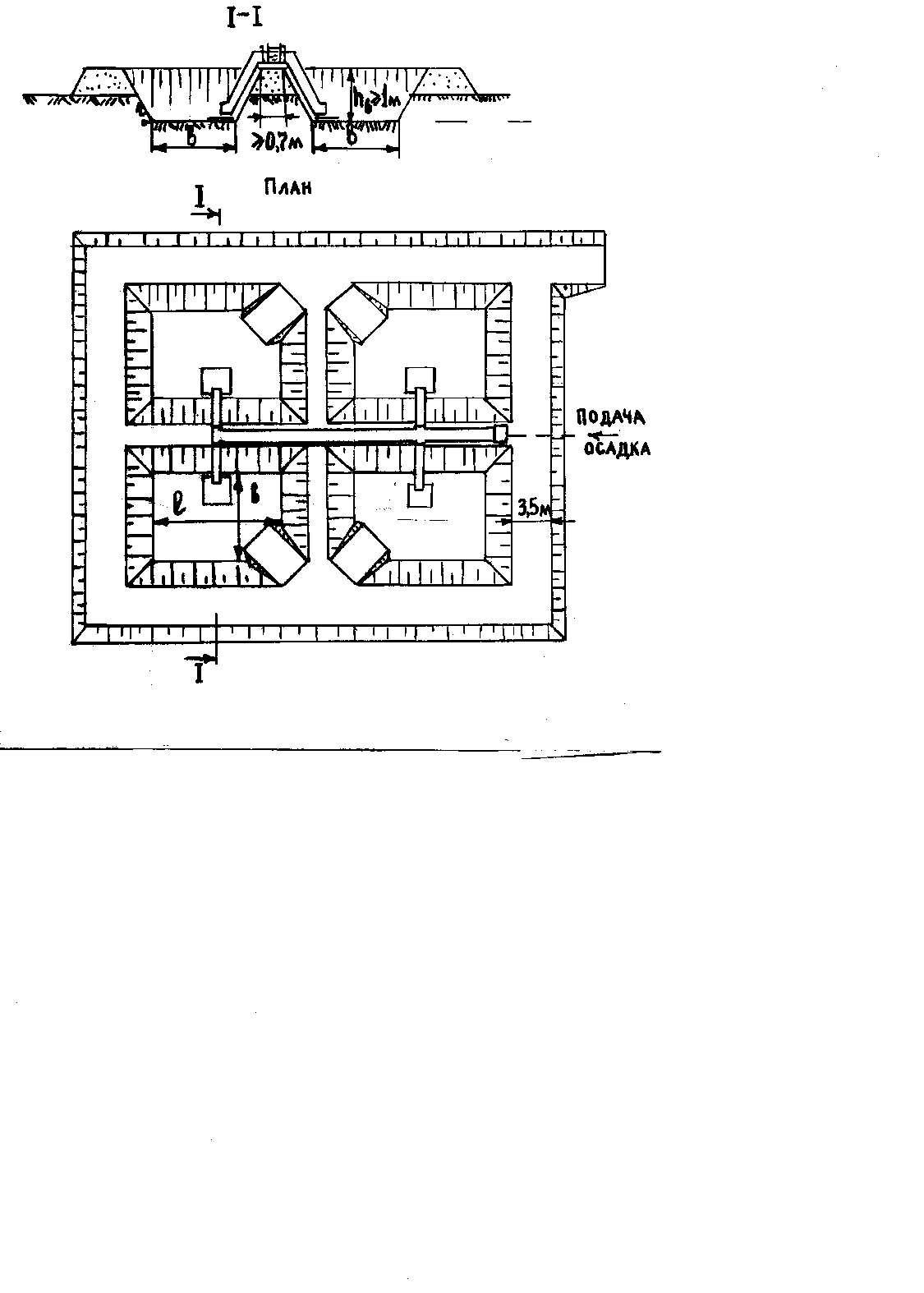

Смесь осадков и твердого бытового мусора в соотношении 1:2 укладывается в штабели и периодически перемешивается (рис. 10).

Возможна смесь осадков с другими наполнителями (солома, опилки, торф, кора и т.д.) в соотношении 1:1. В штабели подается воздух по перфорированным трубам - воздуховодам. Перемешивание смеси и ее складирование в готовый к употреблению штабель производится козловыми кранами с грейферными ковшами.

Рис. 10. Схема биотермического обезвреживания и переработки осадков сточных вод и твердых бытовых отходов: 1 - пандус; 2 - самосвал; 3 - твердые отходы; 4 - осадки сточных вод; 5 - штабели перерабатываемой смеси; 6 - покрытие готовым компостом или землей; 7 - козловый кран; 8 - грейфер; 9 - перфорированные воздуховоды;

10 - асфальтовое покрытие; 11 - штабель с готовым компостом

В штабелях происходит процесс разложения органических веществ в осадке и в наполнителях под действием аэробных бактерий, при этом развивается температура, достигающая 50…65 оС и яйца гельминтов и личинки мух погибают. Высота штабелей до 3 м, а их ширина до 30 м, длина до 40 м. Время перегнивания осадка и мусора до 7 месяцев, а при принудительной подаче воздуха - до 3 месяцев.

Сверху штабель обычно покрывают слоем земли 0,15…0,25 м для защиты осадка от мух и грызунов. Готовый компост при определенных ограничениях может использоваться как удобрение.

Сжигание осадков осуществляют, если их утилизация невозможна или экономически нецелесообразна.

Сжигание – это процесс окисления органической части осадков до нетоксичных газов (диоксид углерода, водяные пары и азот) и золы. Перед сжиганием осадки должны быть или механически обезвожены, или подвергнуты термической сушке, или пройти оба этих процесса.

Возможное присутствие в газах при сжигании осадков токсичных компонентов может вызвать серьезные трудности при очистке этих газов перед выбросом их в атмосферу.

Процесс сжигания осадков состоит из следующих стадий: нагревание, сушка, отгонка летучих веществ, сжигание органической части и прокаливание для выгорания остатков углерода.

Возгорание осадка происходит при температуре 200...500 °С. Прокаливание зольной части осадка завершается его охлаждением. Температура в топке печи должна быть в пределах 700...1000 °С.

Установки для сжигания осадков должны обеспечивать полноту сгорания органической части осадка и утилизацию теплоты отходящих газов.

Для сжигания осадков наибольшее распространение получили печи кипящего слоя, барабанные вращающиеся печи и циклонные печи.

Печь кипящего слоя представляет собой вертикальный стальной цилиндр, футерованный изнутри огнеупорным кирпичом.

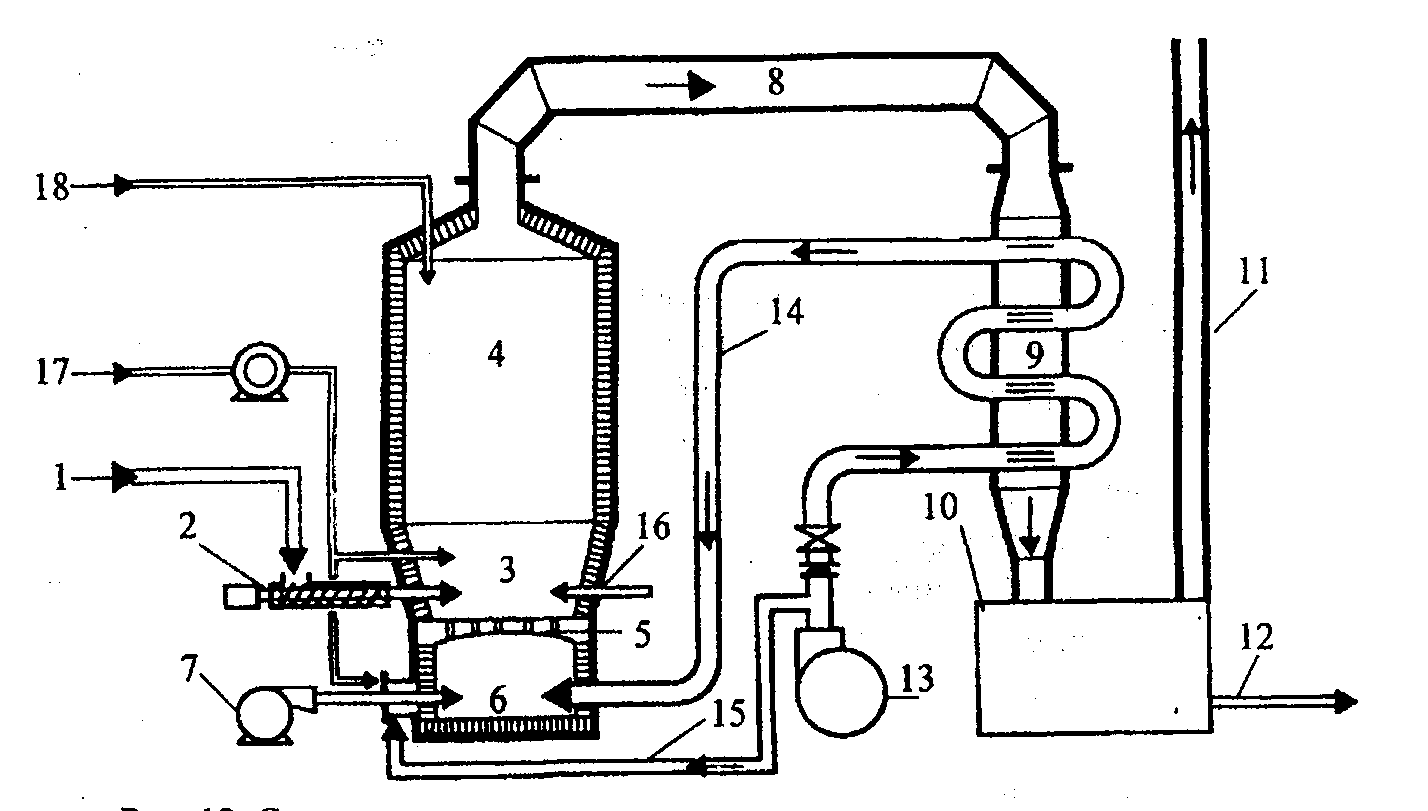

На рис 11. изображена установка для сжигания осадков сточных вод в псевдоожиженном слое, работающая в ГУП «Водоканал Санкт-Петербурга».

Рис. 11. Схема установки для сжигания осадков сточных вод в "псевдоожиженном слое": 1 – обезвоженный осадок; 2 – подача осадка в печь; 3 - кипящий слой песка;

4 – топка; 5 – свод; 6 – камера дутья; 7 – пусковая горелка; 8 – дымоход;

9 – теплообменник; 10 – очистка дымовых газов; 11 – дымовая труба; 12 – вывод золы; 13 - вентилятор псевдоожижения; 14 – воздух; 15 – подогретый воздух;

16 – подпиточная топливная форсунка; 17 – сжатый воздух; 18 – вода под давлением; 19 - рекуператор

Внутри печи имеется топочная камера 4, конусная часть «кипящего» слоя песка 3 и куполообразный свод 5 с воздухораспределительной беспровальной решеткой. На решетку свода 5 помещен песок крупностью 0,6…2,5 мм слоем 0,8...1 м. «Кипящий» (псевдоожиженный) слой песка создается при продувании воздуха через решетку со скоростью, при которой частицы взвешиваются в газовом потоке. Воздух подается воздуходувкой, нагревается в рекуператоре дымовыми газами и подается под решетку. Осадок подается в печь через загрузочный бункер и шнековый питатель.

В «кипящем» слое происходит интенсивное перемешивание осадка с кварцевым песком, мгновенное испарение влаги и выделение летучих органических веществ. Весь процесс длится 1...2 мин.

Мелкая зола и пыль выносятся из печи потоком отходящих газов, поступающих в рекуператор (воздухоподогреватель). Для охлаждения отходящих газов в рекуператор подается холодный воздух. Из рекуператора под давлением нагретый воздух, проходя через решетку, обеспечивает поддержание псевдоожиженного слоя.

Если при сгорании органической части осадка недостаточно собственной теплоты, то для поддержания процесса горения с помощью горелок сжигается дополнительное топливо. Дымовые газы, охлажденные в рекуператоре, проходят мокрую пылеочистку, освобождаются от золы и пыли и выбрасываются в атмосферу.

Достоинством печей «кипящего» слоя являются компактность установок, интенсивность процесса, возможность сжигания осадков различной влажности; недостатками – большая запыленность отходящих газов, необходимость устройства рекуператоров, большие эксплуатационные затраты, опасность выброса диоксинов.