4.1 Обеспечение показателей качества машины при сборке

Во всех видах технической документации, в том числе и в учебной, используются основные термины, определения и обозначения размерных цепей, соответствующие ГОСТ 16319-80.

Каждая машина состоит из отдельных сборочных единиц и деталей, служебное назначение которых подчинено служебному назначению машины в целом. Одной из важнейших сборочных единиц, являющейся составной частью большинства машин, является в частности зубчатая передача встроенная непосредственно в машину или выполненная в виде отдельного механизма (редуктора)

Формулировка служебного назначения, например, редуктора, в общем случае содержит ряд сведений, которые необходимо учитывать при проектировании и изготовлении: передача вращательного движения с преобразованием его параметров (угловых скоростей, w, крутящих моментов, Т, передаточного отношения, i) между валами с заданным взаимным положением (межосевым расстоянием, аw, межосевым углом, S). Исходя из служебного назначения машины, и, соответственно, редуктора обосновывают и назначают технические требования и нормы точности - основные показатели их качества. Свое служебное назначение машины и ее механизмы выполняют посредством ряда поверхностей или их сочетаний, принадлежащих отдельным деталям машины (или сборочной единицы). Эти поверхности называются исполнительными. В зубчатых передачах исполнительными поверхностями являются рабочие поверхности зацепляющихся шестерни и колеса - боковые поверхности зубьев.

Основные показатели качества машины обеспечиваются при ее изготовлении. При этом наибольшие трудности связанны с обеспечением требований точности. Конструктором при разработке машины (сборочной единицы) уже были заложены методы достижения точности каждого параметра. Технолог же должен: вскрыть заложенные методы достижения точности; оценить их для заданного масштаба выпуска; проверить правильность простановки размеров и допусков (либо проставить их самому); убедиться в наличии компенсаторов (для регулирования или пригонки); выбрать и обосновать методы достижения точности сборки.

Выбор методов достижения требуемой точности начинается с изучения конструкции и выявления её исполнительных поверхностей. Затем определяется состав сборочных единиц и деталей, их связь и взаимодействие, далее формулируются задачи, которые необходимо решить в процессе достижения требуемой точности машины или сборочной единицы. Каждая задача касается точности только одного из параметров размерной связи, поэтому для ее решения выделяется соответствующая размерная цепь.

Выявленный исходный замыкающий размер наносят на схематический чертеж изделия или сборочной единицы и обозначают в соответствии с ГОСТ 16319-80. На этот же чертеж наносят составляющие размеры, обозначенные той же буквой, что и исходный замыкающий размер. Индексация порядковыми номерами назначается в направлении обхода замкнутого контура размерной цепи по часовой стрелке, начиная с исходного замыкающего. Так как к составляющим размерам относятся только те размеры, которые непосредственно влияют на исходный замыкающий, то только один размер детали может быть составляющим размером данной размерной цепи.

Целью расчета сборочной размерной цепи является: решение задачи определения номинального размера и предельных относительных отклонений исходного замыкающего размера по заданным номинальным размерам и предельным отклонениям составляющих звеньев; проверка соответствия установленного технологическими требованиями допуска исходного замыкающего размера допускам составляющих размеров (по чертежу); выбор метода достижения точности исходного замыкающего звена и соответствующего метода расчета размерной цепи.

4.2 Методы достижения требований точности сборки

и расчета размерных цепей

Требования точности сборки машины (сборочной единицы) достигаются следующими пятью методами, предусмотренными ГОСТ16319.

Метод полной взаимозаменяемости ‑ метод взаимозаменяемости, при котором требуемая точность замыкающего звена размерной цепи достигается при включении в нее или замене в ней любого звена без выбора, подбора или изменения его величины.

Метод неполной взаимозаменяемости ‑ метод взаимозаменяемости, при котором требуемая точность замыкающего звена размерной цепи достигается не у всех объектов, а у заранее обусловленной их части при включении в нее или замене в ней любого звена без выбора, подбора или изменения его величины.

Метод групповой взаимозаменяемости ‑ метод взаимозаменяемости, при котором требуемая точность замыкающего звена размерной цепи достигается путем включения в нее составляющих звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы.

Метод пригонки ‑ метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением компенсирующего звена путем снятия слоя материала.

Метод регулирования ‑ метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена без снятия слоя материала.

В зависимости от метода достижения точности исходного замыкающего звена применяются следующие методы расчета размерных цепей.

Метод расчета размерных цепей на максимум-минимум ‑ метод расчета, учитывающий только предельные отклонения составляющих звеньев.

Вероятностный метод расчета размерных цепей ‑ метод расчета, учитывающий явление рассевания и вероятность различных сочетаний отклонений составляющих звеньев.

Первый из этих методов используется для расчета размерных цепей изделия, точность сборки которых достигается методом полной взаимозаменяемости. Второй, когда точность сборки достигается методом неполной взаимозаменяемости.

Выбор метода достижения точности сборки зависит не только от требований точности к исполнительным поверхностям машины, но и от типа производства и связанных с ним совершенством технологии механической обработки детали и сборки. В практике проектирования и производства машин принято, что при большом числе составляющих звеньев в размерной цепи (n>5) точность исходного замыкающего размера достигается по методу неполной взаимозаменяемости. В этом случае расчет размерных цепей выполняется вероятностным методом (ГОСТ—16 319), учитывающим явление рассеивания и вероятность различных сочетаний отклонений составляющих звеньев.

Первый из этих методов используется для расчета размерных цепей изделия, точность сборки которых достигается методом полной взаимозаменяемости. Второй, когда точность сборки достигается методом неполной взаимозаменяемости.

Выбор метода достижения точности сборки зависит не только от требований точности к исполнительным поверхностям машины, но и от типа производства и связанных с ним совершенством технологии механической обработки детали и сборки. В практике проектирования и производства машин принято, что при большом числе составляющих звеньев в размерной цепи (n>5) точность исходного замыкающего размера достигается по методу неполной взаимозаменяемости. В этом случае расчет размерных цепей выполняется вероятностным методом (ГОСТ—16 319), учитывающим явление рассеивания и вероятность различных сочетаний отклонений составляющих звеньев.

4.3 Технологический процесс сборки. Основные понятия и положения

Сборка ‑ завершающая стадия производства машин. От качества сборки зависят основные показатели качества машины - надежность и долговечность. В свою очередь качество сборки и её трудоемкость зависят от правильности проектирования технологического процесса. При организации сборочных процессов различают общую сборку, объектом которой является конечное изделие, узловую сборку, объектом которой являются составные части конечного изделия, - сборочные единицы (агрегаты или узлы), поступающие затем на общую сборку.

Таким образом, изделие состоит из деталей и сборочных единиц различной степени сборки в зависимости от их сложности. Так, сборочная единица первой степени сборки состоит только из деталей, второй степени - из одной или нескольких единиц первой степени сборки и деталей и т.д. Элемент, с которого начинают сборку изделия или его составной части называется базовым. Готовое изделие должно удовлетворять показателям, техническим требованиям и нормам точности, установленным в зависимости от служебного назначения машины. Под служебным назначением машины при этом понимается формулировка задачи, для решения которой она предназначена.

Все работы, выполняемые при сборке машин, подразделяются на вспомогательные и сборочные. При сборке изделия осуществляются соединения, классификация которых представлена на рисунке 1. С их помощью устанавливаются размерные связи между деталями и узлами, образующими сборочные единицы и машины. Любое соединение получают посредством ориентации собираемых деталей и сообщения им необходимых относительных перемещений. Сборочным работам обычно предшествуют вспомогательные для предварительной подготовки сопрягаемых деталей. Целью вспомогательных работ, классификация которых приведена на рисунке 2, является подбор деталей для сборки, контроль качества сборки, передача собранной сборочной единицы на общую сборку либо подготовка к складированию и отправке потребителю. Технологический процесс сборки представляет собой последовательное соединение, взаимную ориентировку и фиксацию деталей и узлов для получения готового изделия, удовлетворяющего установленным требованиям.

|

Рисунок 1 – Классификация соединений деталей машин

|

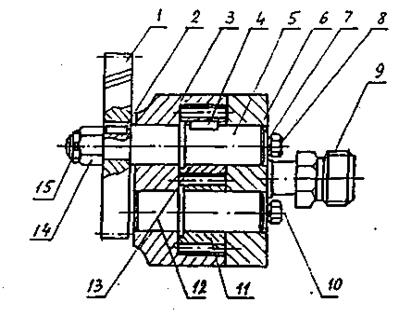

1. Колесо зубчатое 2. Шпонка 3. Корпус 4. Шпонка 5.Вал 6. Крышка 7.Шайба 8.Ось 9. Штуцер10. Прокладка 11. Шестерня 12. Ось 13.Шестерня 14. Гайка корончатая15.Шплинт

Рисунок 2. Классификация вспомогательных работ при сборке (Масляный насос шестеренчатый)

К технологическому процессу сборки относятся также операции, связанные с проверкой правильности действия отдельных механизмов, узлов и машины в целом, операции по очистке, промывке, окраске изделия или его сборочных единиц и деталей.

Сборочная операция ‑ это технологическая операция установки и образования соединения составных частей заготовки или изделия.

Переход сборочного процесса ‑ это законченная часть операции сборки, выполняемая над определенным участком сборочного соединения (узла) неизменным методом одним и тем же инструментом или приспособлением.

Прием (элемент) сборочного процесса ‑ отдельное законченное действие рабочего при сборке или подготовке к сборке изделия или узла.

Содержание операций и переходов техпроцесса сборки определяется конструкцией изделия, совершенством технологии механической обработки деталей, состоянием сборочного производства и размерами программного задания.

При установлении последовательности и содержания сборочных операций и составлении технологической схемы сборки изделие условно разбивается на составные части, исходя из следующих принципов: сборочная единица не должна расчленяться в процессе сборки; габаритные размеры сборочных единиц должны обеспечить возможность их сборки наличными техническими средствами; перед сборкой должны быть выполнены подготовительные и пригоночные работы, сборочная единица не должна состоять из большого числа деталей и сопряжений; большинство деталей должно войти в те или иные сборочные единицы за исключением базовых и крепежных деталей; расчленение изделия должно обеспечивать сборку наибольшего числа сборочных единиц независимо одну от другой.

Последовательность сборки представляется в виде технологической схемы сборки, являющейся условным изображением порядка комплектования изделия и сборочных единиц при сборке. На схеме каждый элемент изделия обозначается прямоугольником, в котором указывается наименование составной части, её номер или код и количество (рис. 3). Горизонтальной линией изображается процесс сборки от базовой детали до изделия. Выше этой линии в порядке последовательности сборки прямоугольниками условно обозначаются детали, а ниже - прямоугольниками сборочные единицы первого уровня сборки, еще ниже - второго и более высоких уровней до изделия. На рисунке 2 приведен пример оформления технологической схемы сборки который необходимо изобразить на листе формата А3 или А4 (в зависимости от размера узла). Последовательность общей сборки во многом определяется заложенными в конструкции методами получения точности машины.

Рисунок 3. Технологическая схема сборки

Оптимальный вариант последовательности сборки машины или сборочной единицы (заданного качества при наименьших затратах средств и труда) находится в результате проведения их размерного анализа. При наличии образца изделия последовательность сборки может быть установлена в процессе его пробной разборки. Элементы, которые могут быть сняты в неразобранном виде, принимаются как составные части изделия, на которые далее составляют технологические схемы узловой сборки. Детали, снимаемые отдельно, являются элементами, непосредственно входящими в общую сборку изделия.

После разработки технологической схемы сборки устанавливается состав необходимых сборочных и вспомогательных работ и определяется содержание технологических операций и переходов.

В условиях мелкосерийного и единичного производства ограничиваются проектированием маршрутного технологического процесса, устанавливающего последовательность и содержание сборочных и вспомогательных операций. При этом последовательность выполнения переходов строго регламентируется схемой сборки и оформляется в виде маршрутной технологической карты. При других типах производства кроме указанной оформляются операционные технологические карты и другие технологические документы.

4.4 Разработка и оформление технологической документации

- Построение технологической схемы сборки ведется в последовательности и в соответствии с требованиями и рекомендациями, изложенными выше. Пример графического изображения схемы сборки приведен на рисунке 3. Далее разрабатываются карты технологического процесса сборки: маршрутная и операционные.

- Маршрутная карта технологического процесс сборки изделия должна содержать сведения: о порядковом номере операции; об объекте сборки - сборочной единице (комплекте, подузле или узле с указанием о необходимости его сборки, испытании или контроле); об оборудовании, приспособлениях, инструменте.

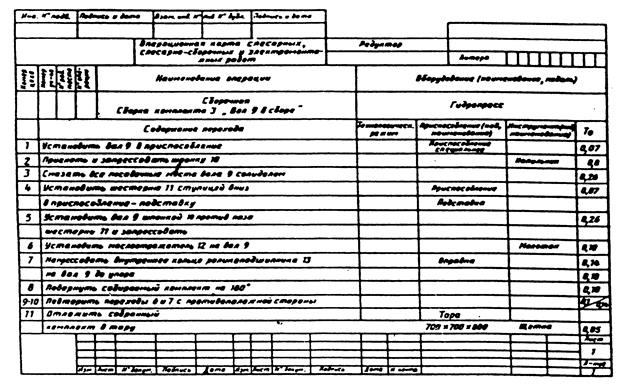

- Операционная карта технологического процесса сборки, пример которой приведен на рисунке 4, содержит более полное описание всех технологических переходов, выполняемых при сборке каждой сборочной единицы.

Рисунок 4.Пример оформления операционной карты

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Дунаев П.Ф., Леликов О.П. Расчет допусков размеров. – М.: Машиностроение, 1990. – 189 с.: ил.

2. Бейзельман Р.Д., Цыпкин Б.В.,Перель Л.Я. Подшипники качения: Справочник. – М.: Машиностроение, 1975. – 574 с.: ил.

3. Технологический процесс сборки машин и аппаратов. Методическое пособие к дипломному проектированию для студентов специальности 170600 – Машины и аппараты пищевых производств и 230100 - Эксплуатация и обслуживание транспортных и технологических машин и оборудования (в пищевой и перерабатывающей промышленности) / Кубан. гос. технол. у-нт; Сост. В. И. Ковалевский. – Краснодар, 2004.- 46с.

Приложение А