ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 11

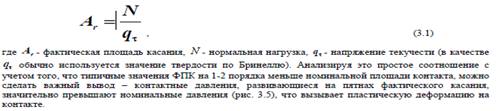

1. Контакт шероховатых поверхностей

В основе современного подхода к рассмотрению процесса трения заложено представление о контактировании двух трущихся поверхностей в пятнах касания. В понятие контактирования входит соприкосновение поверхностей, изначально имеющих неидеальный рельеф, который обусловлен как способом изготовления деталей, так и процессами релаксации и реконструкции поверхностей (рис. 3.2, а). Как правило, пятна фактического касания формируются при контакте вершин неровностей. Полная площадь фактического контакта состоит из множества таких микроконтактных зон (рис. 3.2, б).

Такой подход к разделению шероховатости и волнистости является сложившимся в процессе изучения неровностей под влиянием развития техники измерений. Однако он является весьма условным. Шероховатость и волнистость поверхности наряду с точностью формы служат основными характеристиками качества изделия. От них в значительной степени зависит износ трущихся поверхностей, а, следовательно, и качество. Шероховатость нормируется по ГОСТ 25142—82.

Микрогеометрия поверхности.

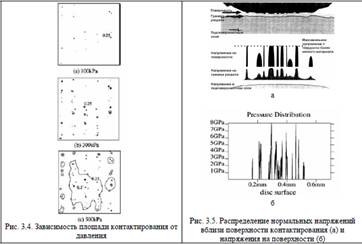

В зависимости от номинальной нагрузки, шероховатости поверхностей, физико-механических свойств контактирующих материалов ФПК варьируется в широких пределах и составляет от сотых долей процента до десятков процентов от номинальной площади контакта (рис. 3.4). В частности, для металлов она обычно находится в пределах 1-10% от номинальной площади контакта. Боуденом и Тейбором предложена следующая формула для оценки ФПК при пластическом контакте, которая дает достаточно правильные результаты для металлических поверхностей с грубой и средней шероховатостью

Кроме того, из формулы (3.2) видно, что qт представляет собой среднее давление на контакте, которое при пластическом контакте полагается постоянным и равным твердости материала. Это отвечает современным представлениям о контакте шероховатых поверхностей. Фактическое давление приблизительно равно пределу текучести, практически не зависит от приложенной нагрузки и поэтому протекание различных процессов на контакте в большей мере определяется не номинальным давлением, а микрогеометрией поверхностей и механическими свойствами поверхностных слоев, которые определяют величину ФПК. С увеличением номинального давления площадь фактического контакта растет в основном за счет вступления в контакт новых неровностей. При этом средняя площадь контакта единичной неровности остается практически постоянной.

Эволюция структуры поверхностного слоя при трении. Масштабные уровни. Механизм образования сжимающих напряжений и ротационных движений в твердом теле при трении.

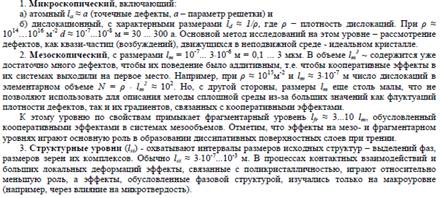

Трение является диссипативным процессом, в котором основная часть работы внешних сил затрачивается на пластическую деформацию поверхностного слоя и выделение тепла. При этом напряженно-деформированное состояние поверхностных слоев при трении имеет свои особенности. Так, в отличие от объемного напряженно-деформированного состояния, при трении максимальные напряжения возникают в микрообъемах поверхностного слоя, связанных с пятнами касания.

При трении в поверхностном слое выделяют характерные

зоны, отделенные друг от друга границами (рис. 1). Самый верхний слой (1), представляет собой слой адсорбированных молекул жидкостей и газов, включая ПАВ. Слой 2, называемый "третье тело" или слой переноса, отличается от нижележащих областей, состоящих только из материала основы, тем, что в нем присутствуют частицы контробразца и продукты химических реакций. В зависимости от условий трения и контактирующих материалов структура зоны переноса может быть в виде или тонкого слоя оксидов, или мелкокристаллической смеси материалов трущихся тел. Эта зона является результатом действия физико-химических процессов и механического перемешивания.Внутри зоны 3, в которой имеют место градиенты деформации и субзеренная структура, зарождаются несплошности и трещины как результат накопления элементов трибодеструкции, обусловленной влиянием циклов переменных напряжений. Обычно границы данной зоны определяются металлографически. Материал зоны 4 претерпевает только квазиупругие деформации со следами скольжения. Его структура практически не отличается от исходной.

По методам исследования можно выделить следующие характерные масштабные уровни.

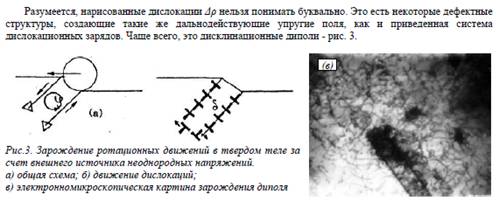

Поверхностные слои имеют мезоскопические размеры по толщине и макроскопические - вдоль поверхности: Это вызывает ряд свойств со смешанными характерными масштабами lm, ljr и lM. Прежде всего, это плоский слой со средними напряжениями сжатия - рис. 2.

Актуальные задачи трибологии и триботехники.

Повышение экономически и экологически целесообразной долговечности и надежности машин, технологического оборудования и инструмента непосредственно связано с повышением износостойкости. Решение этой актуальной и практически необходимой задачи возможно только на базе глубоких, научно обоснованных решений.

Управление трением, правильный выбор материалов по критериям трения и износостойкости, рациональное конструирование узлов трения и деталей машин и оптимизация условий эксплуатации могут существенно продлить срок жизни и повысить эффективность машин, снизить вредные экологические воздействия при незначительном увеличении их стоимости.

В этой связи исключительное значение приобретают работы в области триботехнического материаловедения (сплавы, полимеры, композиты, порошковые материалы, керамика, покрытия, упрочнения, смазочные материалы, присадки и т.д.), а также теоретические и экспериментальные исследования в области физико-химической механики процессов трения и изнашивания (термин акад. П.А. Ребиндера) с использованием новейших испытательных средств и измерительной техники, которые могут раскрыть и изыскать новые способы снижения потерь на трение и повышения износостойкости машин, приборов и оборудования.

Задача повышения экономически и экологически целесообразной долговечности узлов трения крайне усложняется каждый год, так как неумолимая тенденция развития науки, техники и технологии обязательно ведет к ужесточению и усложнению режима работы машин, а значит, узлов трения и деталей по нагрузкам, скоростям, температурам, диссипируемым энергиям, вибрации, условиям воздействия различных газовых и жидких сред, воздействию радиоактивных излучений и т.д.

Современная трибология располагает рядом фундаментальных теоретических и экспериментальных закономерностей, которые, безусловно, могут позволить в ближайшие годы успешно решить прикладные задачи в области сухого и граничного трения, газодинамической, гидродинамической и эластогидро-динамической смазки, которые реализуются в различных узлах машин при скольжении, качении или качении со скольжением.

На сегодняшний день можно выделить следующие разделы и направления трибологии и триботехники:

- физико-химическая механика контактного взаимодействия тел с учетом влияния среды при ударе, скольжении и качении, а также при различных вибрациях;

- учение о площадях контурного и фактического контактов;

- исследования сухого.и граничного трения скольжения, качения и качения со скольжением (когда возникают эффекты буксования и юза) для создания расчетных методов оценки деталей и узлов трения, работающих при наиболее трудных условиях по потерям на трение и износ;

- газо-, гидро- и эластогидродинамика;

- исследование различных видов изнашивания (в том числе абразивного и водородного, как наиболее тяжелых) и разработка инженерных методов расчета деталей и узлов трения на износ при проектировании и оценке необходимого количества запасных частей и межремонтных сроков;

- теплофизика и тепловая динамика трения и изнашивания, в том числе случаев трения с прохождением электрического тока через контакт;

-системный анализ и моделирование трения, изнашивания и смазочного действия, а также разработка научных основ трибометрии и ускоренных методов испытаний;

- исследование трения и износа одноименных пар трения из керамических и углеродных материалов применительно к фрикционным устройствам, уплотнениям и двигателям внутреннего сгорания;

- создание и оптимальное использование универсальных и целевых машин трения в исследованиях по трибологии и в практических задачах триботехники для оценки и выбора оптимальных материалов для конкретных служебных условий;

- разработка научных основ совместимости трибологических материалов, а также практических рекомендаций, необходимых для создания износостойких антифрикционных и фрикционных материалов, новых технологий упрочнения и нанесения покрытий, новых смазочных материалов и присадок к ним, в том числе для биологических узлов трения и деталей;

- форсирование исследований в области микро- и нанотрибологии;

- экономические и экологические проблемы трибологии и триботехники.

В связи с указанными выше направлениями трибологии и триботехники на передний план выдвигаются следующие проблемы:

- обеспечение экономически целесообразной наибольшей долговечности узлов трения или, по возможности, равной износостойкости по сравнению с другими частями машины при работе в различных средах и климатических условиях;

- повышение работоспособности материалов и узлов трения в широком диапазоне температур (отрицательных и положительных);

- минимизация габаритных размеров конструкций узлов трения и обеспечение связанного с этим повышения удельных нагрузок на опоры и другие детали, работающие с трением;

- повышение скоростей скольжения и качения без опасности разрушения узлов от динамических и тепловых нагрузок;

- обеспечение в одних устройствах минимального сопротивления движению (в подшипниках), а в других - максимального сопротивления (в тормозах).

Для снятия этих проблем необходимо решить следующие конкретные задачи триботехники.

1. Повысить срок службы узлов трения и инструментов строительно-дорожных, сельскохозяйственных и горнодобывающих машин и нефтегазового оборудования за счет применения новых конструктивных мероприятий и материалов, снизив вредные уровни вибрации и шума, вызываемые трением.

2. Увеличить КПД различных передач и узлов трения в машинах и механизмах. Для этого в силовых и кулачковых передачах и нагруженных подшипниках увеличить контактную прочность и снизить потери на трение. Снизить также вредные вибрационные и шумовые эффекты, возникающие в узлах трения за счет применения покрытий, новых смазочных материалов и антифрикционных присадок, а также микро-фильтров и уплотнений для предотвращения попадания абразивных частиц в зону трения.

3. Повысить температурный барьер в подшипниках высокооборотных машин за счет применения новых более теплостойких подшипниковых материалов, способных работать при температуре выше 200 °С, обеспечивая малое сопротивление движению при пуске и демпфирование возникающих вибраций и шума.

4. Повысить несущую способность и долговечность подшипников качения за счет новых технологий и материалов, а также оптимизации формы поверхностей трения качения.

5. Разработать новые типы фрикционных композитных материалов (порошковых и углеродных) для тормозов и муфт, работающих при высоких объемных и поверхностных температурах. Для тормозов и муфт самолетов и горячих производств новые материалы должны обеспечить необходимую работоспособность при объемных температурах до 600...800 "С с коэффициентом стабильности торможения не менее 0,8 и износом не более 1 мкм на одно торможение.

6. Обеспечить за счет применения новых конструкционных и смазочных материалов и различных технологических покрытий снижение износа, вредных выбросов, а также расхода топлива в двигателях.

7. Обеспечить высокий и стабильный коэффициент сцепления колес с рельсами на железнодорожном транспорте при снижении износа бандажей и рельсов для повышенных нагрузок на ось и высоких скоростей движения.

8. Повысить долговечность деталей и узлов трения машин и механизмов химических и металлургических производств при работе в агрессивных средах (кислоте, щелочи, галогенах, агрессивных газах и др.) за счет применения новых полимерных и металлических материалов, например титановых сплавов, а также износостойких покрытий.

9. Разработать и создав новые антифрикционные узлы трения, конструкционные и смазочные материалы для них с обеспечение КПД этих узлов на уровне КПД биологических узлов (суставов человека и животных) при требуемой долговечности. Это необходимо как для медицинских задач по трибологии, так и для подшипников, опор, шарниров и направляющих в роботах, манипуляторах, приводах малогабаритных счетно-решающих устройств.

10. Разработать новые конструкции газовых опор скольжения, предназначенных для особенно тяжелых условий работы (при условии нагружения, приближенном к импульсному, и высоких температурах окружающей среды применительно к рольгангам прокатных станов, подвижным экипажам монорельсового транспорта, контейнерам пневматических трубопроводов и др.).

11. Разработать новые материалы и конструкции токосъемных устройств высокооборотных электрических машин (например, для униполярных генераторов при скорости скольжения vCK <; 300 м/с и плотности тока j до 100 МА/м2) и высокоскоростного железнодорожного наземного и подземного транспорта.

12. Произвести в судостроении, энергетике и сельском хозяйстве, а также при работе оборудования на поверхности морей и озер и в их глубинах переход от подшипников, смазываемых маслом, к подшипникам, смазываемым водой (пресной и морской).

13. Осуществить коренной переход к новым технологиям, позволяющим получить поверхности трения с заданными свойствами по трению и износу (плазменные, лазерные, газотермические, ионно-вакуумные, электронно-лучевые и т.п.).

14. Разработать экологически чистую технологию нанесения износостойких покрытий на зубы человека, позволяющих сохранить зубную эмаль в течение длительного времени.

15. Осуществить в международном масштабе унификацию и стандартизацию методов и средств триботехнических испытаний с созданием международного банка данных фрикционно-износных характеристик типовых конструкционных и смазочных материалов.

При решении наиболее актуальных задач необходимо проведение следующих исследований:

-тонких поверхностных слоев при трении скольжения и качения, в том числе при использовании эффекта избирательного переноса;

- явлений задира, схватывания и питтинга при скольжении, качении и качении со скольжением;

- тепловых явлений и тепловой динамики при всех видах трения и износа;

- специфики трения и износа при малых скоростях и малых перемещениях, а также в условиях вибронагружения;

- новых присадок к маслам, радикально изменяющих процессы взаимодействия поверхности при трении;

- маловязких жидкостей (в частности воды) в качестве смазочных материалов;

- газообразных веществ в качестве смазочных материалов и условий их применения;

- новых самосмазывающихся твердых и порошковых смазочных материалов;

- по оптимальному использованию новых технологических способов упрочнения поверхностей трения и нанесения антифрикционных и фрикционных покрытий;

- новых фрикционных и антифрикционных материалов (в том числе керамических и углеродных) для использования в различных газовых и жидких средах и др.

В настоящее время необходимо во многих отраслях машиностроения переходить от принятых ранее расчетов сил и моментов трения, основанных на использовании постоянных значений коэффициентов трения и интенсивности изнашивания, к расчетам, в которых учитывается зависимость этих величин от параметров режима (скорости, нагрузки, работы, мощности трения, реализуемой температуры контакта), условий теплоотдачи, геометрии контактирования, влияния окружающей среды, электрического и магнитного полей и др. При нагруженном трении с существенным тепловыделением необходимо учитывать эффективные глубины проникновения теплоты на микро- и макроуровне и экранирующее действие тонких граничных пленок смазочных материалов. Очень важно учесть динамические эффекты и их влияние на трение и износ, которые при износе и увеличении зазоров могут существенно изменить процессы трения и изнашивания.