БЕЗОПАСНОСТЬ ПРИ РАБОТЕ НА ТРАНСПОРТНОМ И ПОДЪЕМНО-ТРАНСПОРТНОМ ОБОРУДОВАНИИ

Операции по перемещению, а также подъему и перемещению материалов, полуфабрикатов, отдельных деталей и узлов и машин в целом занимают на машиностроительных заводах значительное место. Безопасная работа на транспортном и подъемно-транспортном оборудовании обеспечивается совершенством их конструкции, соответствием характеру выполняемой работы и соблюдением правил и требований техники безопасности при.эксплуатации этого оборудования.

Необходимо уметь решать конкретные задачи, связанные с Достижением безопасности при подъеме и перемещении тяжестей, проверять правильность выбора канатов, тросов, цепей и различных чалочных приспособлений, а также контролировать безопасность работы в случае замены при износе, ремонте или модернизации некоторых деталей и узлов подъемно-транспортных машин. Такого рода расчеты помещены в первых двух параграфах данной главы. В последнем параграфе приведены расчеты тормозных устройств.

I. Подъем и перемещение тяжестей

122. Подсчитать количество прицепов п, максимально допустимое условиями безопасности, которые может перемещать электротележка, работающая как тягач.

Исходные данные. Мощность двигателя электротележки N = 2,72 л. с. Скорость ее движения v — 1,7 м/сек. Вес электротележки q2 = 1,2 Т. Вес прицепов с грузом q + Ц\ — 1,5 Т (q — вес пустого прицепа). Уклон пути 5 = 0,05. Коэффициент трения при движении по каменной 1мостовой ja = 0,18.

Расчет. Максимальное количество прицепов, которое может перемещать один тягач с двигателем данной мощности, определяется по формуле

Подставив в эту формулу числовые значения, получим

Если учесть коэффициент неполногрузности, т. е. неполную загрузку прицепа, величину п можно принять равной 3.

123. При быстром и энергичном торможении грузовой автомобиль, идущий со скоростью v = 36 км/ч, начал двигаться «юзом» (заторможенные колеса не вращаются, а скользят по дороге). Коэффициент трения скольжения jli = 0,3.

Определить путь торможения и установить, допустима ли такая скорость движения по требованиям техники безопасности при эксплуатации автотранспорта. Рассчитать, с какой максимальной скоростью может быть допущено движение автомобиля при данном состоянии дороги?

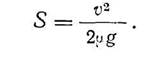

Расчет. Фактический путь торможения можно определить из формулы

(здесь £=9,81—ускорение силы тяжести в м/сек2] Из этой формулы

Подставив в формулу числовые значения (скорость 36 км/ч соответствует скорости 10 м/сек), получим

По требованиям техники безопасности путь торможения «е должен превышать 10—12 м. С учетом этого максимально допустимая скорость движения автомобиля '^тах при данном состоянии дороги, т. е. коэффициенте трения jj, = 0,3, составляет

м/сек или около 30 км/ч.

м/сек или около 30 км/ч.

Из расчета видно, что автомобиль движется с недопустимо высокой скоростью.

124. Рассчитать длину фронта работ L при механизированной разгрузке 30-двухосных крытых вагонов.

Исходи ыеданные. Срок разгрузки 7 = 2 ч, время разгрузки одного вагона / = 20 мин: Длина нормального двухосного вагона 1 = 8 м.

Расчет. Длина фронта работ определяется по формуле

Число одновременно разгружаемых вагонов рассчитывается по формуле

Подставив в первую формулу цифровые значения получим, что длина фронта работ при длине одного вагона с учетом буферов / = 8 м равна

125. Необходимо продвинуть 11 железнодорожных груженых вагонов (п) весом Q = 30 т каждый. Коэффициент трения колес вагонов о рельсы jlx = 0,02. Передвижение вагонов осуществляется при помощи горизонтального шпиля. Канат обернут вокруг барабана шпиля. За конец каната тянет рабочий с усилием Wi=\b кГ. Коэффициент трения между канатом и барабаном juti ==0,15. Скорость перемещения вагонов v не должна быть выше 1 м/сек.

Определить мощность двигателя, необходимую для приведения во вращение барабана шпиля.

Расчет. Тяговое усилие для перемещения вагонов равно

Следовательно, на один конец каната, обернутого вокруг барабана, действует сила 1650 кГ, а на другой конец — усилие, развиваемое рабочим, равное 15 кГ.

Обозначим отношение W: WY~ 1650: 15=110 через с. Величина с характеризует передачу, которая должна быть включена между этими тяговыми усилиями (для уравновешивания усилий и приведения в движение состава вагонов).

Значения этой величины в зависимости от числа охватов канатом барабана шпиля и коэффициентов трения между канатом и барабаном приведены в табл. 22.

Таблица 22 Таблица значений величины

| Число охватов канатом барабана шпиля | Коэффициент трения между канатом и барабаном шпиля у. t | ||

| 0,13 | 0,15 | 0,18 | |

| 0,5 | 1,503 | 1,602 | 1,76 |

| 2,26 | 2,565 | 3,09 j | |

| 5,105 | 6,58 | 9,55 | |

| 11,531 | 16,89 | 29,51 | |

| 26,06 | 45,33 | 91,2 | |

| 58,88 | 112,17 | 281,84 | |

| 133,04 | 285,23 | 870,96 i |

Для данного примера при коэффициенте трения между канатом и барабаном шпиля |ii = 0,15 наиболее близкая величина с= 112,17 будет при пяти охватах барабана канатом.

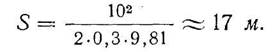

Мощность двигателя шпиля определяется по следующей формуле:

w'

где k — величина, равная произведению числа охватов канатом барабана на коэффициент трения щ; в данном случае ^ = 5-0,15 = 0,75.

126. Подсчитать тяговое усилие, необходимое для перемещения одного груженого железнодорожного вагона весом Q = 30 т при коэффициенте трения колес вагона о рельсы ix = 0,005.

Расчет. Тяговое усилие, необходимое для перемещения одного вагона, рассчитывается по формуле

127. Определить тяговое усилие, необходимое для перемещения железнодорожного вагона по внутризаводским путям.

Исходные данные. Вес вагона Q=1600 кГ, полезная нагрузка д = 3 т. Уклон пути 5 = 0,1, коэффициент трения колес вагона о рельсы ji = 0,005.

Расчет. Величина тягового усилия W определяется по формуле

128. Для данного подъемника по требованию техники безопасности скорость подъема груза vmax не должна превышать 0,5 м/сек. Вес поднимаемого груза G = 2 т. Подъемник имеет асинхронный двигатель мощностью N= 14 кет с числом оборотов в минуту п = 725, к. п. д. подъемника ц = 0,7.

Определить фактическую скорость подъема груза и сравнить ее с допустимой.

Расчет. Фактическую скорость подъема груза можно определить из формулы для расчета мощности двигателя подъемника

Из этой формулы определяется фактическая скорость подъема груза

Отсюда видно, что фактическая скорость подъема груза не превышает допустимой требованиями техники безопасности.

129. Подъемный механизм (ручная лебедка) состоит из вала, барабана, двух шестерен и храповика с собачкой. Радиус большой шестерни R = 25 см, малой г = 5 см. Радиус барабана i?6 = 5,5 см.

Определить натяжение каната, если лебедку обслуживают два человека, вращая две рукоятки длиной / = 35 см, каждый из них с усилием Р=16 к1\

Проверить, выдержит ли канат, если допускаемая нагрузка составляет 1500 кГ. Трение не учитывать.

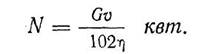

Расчет. Вращающий или крутящий момент, который развивают два человека, равен

Этот момент имеется и на малой шестерне, так как она сидит на том же валу. Сила, с которой зубец малой шестерни давит на зубец большой (окружное усилие), равно

Крутящий -момент на большой шестерне.составляет

Натяжение каната будет равно:

Допустимая нагрузка по условию 1500 кГ.

130. Определить вес противовеса и статическую мощность электродвигателя подъемника грузового лифта грузоподъемностью G2 = 3 т.

Исходные данные. Вес клети Gi == 1000 кГ. Расчетная скорость подъема клети с грузом v=l м/сек, к. п. д. подъемника ti=0,4.

Расчет. Вес противовеса Go определяется по следующей формуле:

Статическая мощность электродвигателя подъемника определяется по формуле

2. Расчет канатов, тросов, цепей и крюков

131. Определить исходя из требований техники безопасности максимально допустимую грузоподъемность пенькового каната диаметром d = 40 мм.

Расчет. Пеньковые канаты рассчитывают только на растяжение по формуле

где d — диаметр каната, т. е. круга, описанного вокруг прядей,

в см\

S — нагрузка на канат в кГ;

ор —допускаемое условное напряжение на разрыв, отнесенное к 1 см2 площади пенькового каната; принимается для не-смоленого каната 0^=100 кГ/см2, а для просмоленного каната ор= 90 кГ/см2.

Следовательно, формула может быть преобразована следующим образом:

для несмоленого каната

для просмоленного каната

где d —'Диаметр каната в мм;

S — нагрузка на канат в кГ.

Подставляя из условия задачи соответствующее цифровое значение для d получим:

для несмоленого каната

для смоленого каната

132. Подобрать стальной канат для лебедки и определить минимальный диаметр блока.

Исходные данные. Грузоподъемность лебедки 5 т. Режим работы легкий. Привод лебедки ручной.

Расчет. Канат подбираем по формуле

где Р — разрывное усилие каната в целом в кг, принимаемое по таблице соответствующего ГОСТа, по заводскому паспорту или поданным, полученным при испытании;

5 — максимальное натяжение каната в кГ\

k — коэффициент запаса прочности каната, принимаемый по табл. 23 в зависимости от типа подъемных устройств, вида привода и режима работы.

Подставив в формулу соответствующие цифровые значения, получим

По найденному значению Р = 22 500 кГ выбираем по ГОСТу 3079-55 канат конструкции 6X37+1 диаметром d = 24 мм с временным сопротивлением разрыву ср = 130 кГ/мм2 и разрывным усилием Р = 22,5 т.

Наименьший допускаемый диаметр барабана или блока определяют по формуле

где D — диаметр барабана или блока по дну канавки в мм; d — диаметр каната в мм;

ех — коэффициент, зависящий от типа подъемного устройства и режима его эксплуатации; значение коэффициента в\ принимается по табл. 24; £2 — коэффициент, зависящий от конструкции каната; значение

коэффициента е2 принимаем по табл. 25.

Подставляя в формулу соответствующие цифровые значения, получим

133. Подобрать и рассчитать канат для электрической лебедки. Произвести проверку фактического запаса прочности выбранного каната.

Исходные данные. Грузоподъемность лебедки Q — 27. Диаметр барабана лебедки D = 500 мм. Коэффициент запаса прочности для каната k = 5.

Расчет. По таблице ГОСТа 3071-55 выбираем канат конструкции 6 X 37 + 1ос разрывным усилием около 7Q, т. е. 7-2000=14 000 кГ. Наиболее близкий по значению канат с разрывным усилием 13 700 кГ диа-метром 17,5 мм. Временное его сопротивление св = 150 кГ/мм2 = 15 000 кГ/см2. Диаметр проволоки 0,8 мм, число проволок 222.

Определяем действительное напряжение в выбранном канате по следующей формуле:

где Р — действующее усилие в кГ;

6 — диаметр одной проволоки в см; i — число проволок в канате;

Е — модуль упругости стали, равный 2,1 • 106 кГ/см2; 3/s — постоянный коэффициент (коэффициент Баха). Подставив в эту формулу цифровые значения, получим-

Действительный запас прочности при временном сопротивлении ] 5 000 кГ/см2 равен

Это подтверждает правильность выоора троса.

134*. Рассчитать стальной канат, блоки и барабан для мостового электрического крана с грузовым электромагнитом.

Исходные данные. Грузоподъемность крана Q = 5000 кГ. Высота подъема груза Н = 8 м. Режим работы средний. Собственный вес грузового электромагнита G = 2000 кГ. Собственный вес подвесного органа G0=120 кГ. Запас прочности каната п — 4.

Полиспаст принимается сдвоенный, число ветвей каната z = 4, число перегибов каната для данного полиспаста п = 3. К. п. д. полиспаста г] = 0,94. Предел прочности материала проволок св = 15 000 кГ/см2. Так как высота подъема небольшая, собственный вес каната не учитывать. Режим работы крана средний.

Расчет. 1. Определяем наибольшее усилие в тросе. При сдвоенном полиспасте с двумя подвижными блоками и канатом с четырьмя ветвями усилие в одной тяговой ветви будет равно:

2. Определяем отношение —^^, где Dmin — минимально допу-

стимый диаметр блока или барабана, d — диаметр троса. Величина этого отношения определяется по табл. 26. При числе перегибов

каната п — Ъ отношение -—7^=23.

а

3. Рассчитываем площадь сечения каната. Принимая конструкцию каната с числом проволок /=222, получим

4. Выбираем канат. По ГОСТу 3071-55 ближайшее значение площади сечения F для каната с числом проволок / = 222 равна 0,8547 см2. Следовательно, характеристика каната будет: диаметр каната d = 15,5 мм; толщина проволоки 6 = 0,7 мм; вес 1 пог. м каната g = 0,8027 кГ, предел прочности а8 = 15 000 кГ/см2, разрывное усилие Р — 10 450 кГ.

Проверяем канат по правилам Госгортехнадзора. Наибольшее допускаемое напряжение в канате не должно превышать

где к — запас прочности, принимаемый по табл. 25.

Для данного примера наибольшее усилие в канате 1900 кГ; следовательно, выбранный канат этому условию удовлетворяет.

Формула для заказа каната:

Канат 15,5—150— В—СС—О, ГОСТ 3071-55, где 15,5 —диаметр каната в мм\ 150—предел прочности проволоки в кГ/мм2; В — высшей марки оцинкованный по группе СС — средних условий работы; О — односторонней свивки.

5. Определяем диаметр барабана и нижних блоков в обоймице. Принимаем D = 23 d=23- 15,5^356 мм.

По табл. 24 наименьший диаметр блоков должен быть равен для подъемников данного типа D > 25 d или D = 25 • 15,5 ~ 388 мм. Окончательно можно принять D — 400 мм и для барабана, и для блоков.

6. Рассчитываем диаметр уравнительного блока:

£>! = 0fi-D = 0,6-400 = 240 мм. Принимаем D{ = 250 мм.

7. Подбираем радиус канавок и шаг винтовой резьбы на барабане. Эти параметры подбираются по соответствующим таблицам ]: гi = 9 mm; s=17 мм.

8. Определяем число витков на каждой из сторон барабана. Число витков определяется по формуле

где i\ — передаточное отношение полиспаста.

9. Находим полную длину барабана по формуле

где /j — промежуток по середине барабана между левой -и правой нарезкой, выбираемый конструктивно (примерно равен расстоянию между нижними блоками в обоймице); принимаем 1\ = 100 лш;

2 • 60 — равные по длине свободные части барабана для размещения накладок крепления концов каната. 10. Определяем толщину стенок чугунного барабана

Проверка барабана на сжатие производится по формуле

что допустимо.

135. Стальной канат шахтного подъемника длиной /=120 м имеет два участка по 60 м каждый (/i = /2 = 60 м). Площадь поперечного сечения нижнего участка /71 = 3 см2, верхнего F4 = 4 см2. Объемный

вес материала каната у = 7,85 Г\смъ (0,00785 кГ/смг), модуль его упругости £=1,5-106 кГ/см2, Вес клети G=l,5 т. По условиям техники безопасности максимальное удлинение этого троса не должно превышать А/ —4 см.

Проверить, выполняется ли в данном случае это условие безопасности?

Расчет. Определяем вес нижней части каната по формуле

где у —объемный вес материала каната в кГ/см3;

Л — площадь поперечного сечения каната в см2;

U — длина нижнего участка каната в см.

Подставив в формулу соответствующие цифровые значения, получим

Вес верхней части каната составляет

Удлинение нижней части каната будет равно:

Удлинение верхней части каната составит

Полное удлинение каната оказывается равным

Полученное удлинение меньше допустимого.

136. Рассчитать проволочный канат для мостового крана.

Исходные данные. Грузоподъемность мостового крана Q=10 т. Срок службы каната N-=\ год. Груз подвешен на четырех ветвях. Режим эксплуатации средний. К. п. д. полиспаста т] = 0,95. Коэффициент запаса прочности каната k = б (/гтш = 5,5).

Расчет. Усилие, приходящееся на одну ветвь каната, определяется из уравнения

Величина (полного разрывного усилия S каната рассчитывается

по формуле

По ГОСТу 3070-55 выбираем канат с одним органическим сердечником конструкции 6 X 19 = 1.14 типа ТК, -крестовой свивки,

имеющий расчетный предел прочности ав = 160 кГ/мм2, диаметр d — 17 мм и площадь сечения F = 108,3 мм2.

Действительное напряжение три растяжении ib канате составляет

Число перегибов каната z до его разрушения определяется по формуле

где а — среднее число рабочих циклов в месяц берется по табл. 27;

Z\ —'количество |гювторных перегибов за один рабочий цикл

(подъем и спуск) при.полной высоте подъема и перегибе

в одну сторону; берется по табл. 27;

N —срок службы каната в месяцах; для данного оримера

N - 12;

Р — коэффициент изменения выносливости каната вследствие неполной высоты подъема груза и неполной нагрузки на канат' (берется по табл. 27);

Ф — коэффициент, учитывающий соотношение между числом перегибов и количеством обрывов проволок; для расчетов величина ф принимается равной 2,5. Подставляя,в эту формулу цифровые значения, получим

Отношение диаметра D барабана (или блока),к диаметру каната с? определяется по следующей формуле:

где т — коэффициент, зависящий от числа повторных перегибов каната z за период его износа до разрушения (берется по табл. 28); а — действительное напряжение растяжения в канате в

кГ/мм2;

С —.коэффициент, характеризующий конструкцию каната и предел прочности при растяжении материала проволок; определяется по табл. 29;

С\ — коэффициент, зависящий от диаметра каната; определяется по табл. 30;

С2 — коэффициент, определяющий дополнительные технологические и эксплуатационные факторы, не учтенные коэффициентами Си С\\ значения С2 указаны в табл. 31. Подставив в эту формулу цифровые значения, получим L

Диаметр барабана (или блоков) из отношения

137. Определить срок службы каната, рассчитанного в предыдущем примере, если отношение диаметра барабана (или блока) к

диаметру каната Л = — = 27.

d

Расчет. Из формулы для определения А, приведенной в предыдущем расчете на стр. 177, коэффициент т, зависящий от числа повторных перегибов каната z за период его износа до разрушения

По табл. 28 находим число повторных перегибов z = 105 000. Срок службы,ка-ната находим из формулы для определения числа перегибов каната до его разрушения

(обозначения величины см. на стр. 177). Из формулы он равен:

138. Определить размеры проволочного каната и диаметр барабана для мостового крана.

Исходные данные. Грузоподъемность мостового крана Q = 20 т. Режим эксплуатации тяжелый. Полиспастность тележки 2X3. Рекомендуется подобрать канат in о ГОСТу 3071-55 конструкции 6 X 37 = 222 + 1ос крестовой свивки с одним органическим сердечником, пропитанным смазкой. К. п. д. полиспаста г\ = 0,9. Коэффициент запаса прочности для каната k = 7. Расчетный предел прочности проволоки и а растяжение ов = 180 кГ/мм2. Срок службы каната N = 8 мес.

Расчет. Усилие, приходящееся на одну ветвь каната, определяется по формуле

Величина полного разрывного усилия каната рассчитывается по формуле

Допускаемое напряжение равно

Число повторных терешбов z каната до его 'разрушения определяется по формуле, приведенной на стр. 177. По этой формуле

Отношение диаметра барабана к диаметру каната А = —опре-

d деляем по формуле

Значение величин, входящих в эту формулу, см. на стр. 177; значения коэффициентов берем из табл. 28—31.

Диаметр барабана из отношения А — —равен:

d

139. Определить срок службы компаундного каната.

Исходные д а,н н ы е. Конструкция каната Варрмнгтон типа ЛК-Р 6 X 19 = 114, ГОСТ 2688-55, образован из прядей, свитых из проволок различного диаметра (свивка крестовая). Диаметр d = = 16;5 мм, площадь сечения всех проволок F = 104,56 мм2. Канат используется на кране грузоподъемностью Q = 10 т. Отношение

диаметра барабана к диаметру каната А =—-= 27. Груз подвешен

на четырех ветвях. К. п. д. полиспаста ц = 0,95. Режим работы средний.

Расчет. Усилие Р, приходящееся на одну ветвь каната, определяется по формуле

Действительное -напряжение в каждой ветви каната

Коэффициент, зависящий от числа повторных перегибов z каната за период его износа до разрушения (см. формулу, приведенную на стр. 177), равен

Значения коэффициентов С, Ci,и С2 берем из табл. 29—31.

По найденной величине т в табл. 28 находим число повторных перегибов каната за период его работы до разрушения z= 180 000.

Срок службы каната 'равен (см. формулу, приведенную на стр. 177):

Значения коэффициентов a, z2 и р берем из табл. 27. Коэффициент ф принимается равным 2,5.

140. Рассчитать стальной строп для подъема груза.

Исходные данные. Вес груза Q — 10 т. Число ветвей стропа п = 4. Угол стропа с вертикалью а = 30°.

Коэффициент запаса прочности k = 10. Временное сопротивление а вр = 160 кГ/мм2.

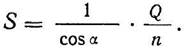

Расчет. Усилие в ветви стропа при четырех ветвях определяется.по формуле

Для данного примера.

Расчетное разрывное усилие при коэффициенте запаса прочности k = 10 составит

Принимаем трос диаметром 24 мм с временным сопротивлением разрыву материала (Проволок 160 кГ/мм2 (ГОСТ 2688-55). Этот трос имеет разрывное усилие 29,98 т, что близко к требуемому.

Формула для заказа каната (троса):

Канат 24—Я—160—1—ЖС, ГОСТ 2688-55, где 24 —диаметр каната в мм; Н — нераскручивающийся; 160 — расчетный предел прочности проволоки в кГ/мм2; 1—первой марки; ЖС — оцинкованный по группе ЖС; правый, крестовой свивки.

141. Для подъема груза весам Р-4 т применяется сварная калиброванная цепь из круглой стали, которая имеет 'Предел прочности для цепей k = 6, о в = 37 кГ/мм2.

Определить необходимый диаметр стержня звена цепи, считая, что звенья цепи.работают только на растяжение.

Расчет. Сила Р действует по оси звена и распределяется поровну между обеими ее сторонами.

Формула для расчета площади поперечного сечения каждой ветви звена цепи имеет вид

Допускаемое напряжение од с учетом коэффициента запаса прочности равно:

Площадь сечения одной ветви цепи составит

Диаметр стержня звена определяется из формулы для расчета площади сечения г = ---,

откуда

Принимаем диаметр стержня цепи d = 20 мм. 142*. Подъемный механизм для подъема груза снабжен сварной ^епью. При поднятии пруза один стержень звена цепи лопнул.

Фиг. 45. Схема лопнувшего звена цепи.

Определить, какой должен быть груз, чтобы при разрыве одного стержня звена его можно было безопасно опустить для смены цепи. Рассчитать, при какой нагрузке звено цепи разогнется и груз упадет-на землю? Схема лопнувшего звена цепи приведена на фиг. 45.

Исходные данные. Звено цепи из стального стержня диаметром d = 50 мм. Расстояние от внутренней поверхности цепи до оси звена а = 60 мм. Допускаемое напряжение в сечении В для данного материала звена од = 1200 кГ/см2. Оставшаяся часть звена работает только на растяжение.

Расчет. Материал стержня звена в сечении В будет испытывать

внецентровое растяжение. Эксцентрицитет е = а + —. Выбрав ось ОУ в плоскости, проходящей через силы Р и ось прямой части стержня, имеем координаты zp = U, yp— I = a =—.

Напряжение в любой точке сечения равно

где Jz — момент инерции сечения относительно оси z.

Подставляя значение Jz, а вместо у его крайние значения ± —, найдем наибольшее и наименьшее иаитряжетаия

Условие прочности имеет следующий вид:

¥- 1+ [ 2> = i*-(8a-i-M)<[0].

При нагрузке более 1610 кГ груз разогнет лопнувшее звено цепи и упадет. При меньшей нагрузке груз можно осторожно опустить на землю.

143. Найти допустимую нагрузку из условия безопасной эксплуатации для цепи, составленной из двух пластинок (фиг. 46).

Ф*иг. 46. Схема пластинчатой цепи.

Исходные данные. Толщина одной пластины t = 4,5 мм, максимальная ширина ее Я = 65 мм, минимальная ширина h = = 40 мм. Диаметр отверстия для оси d = 30 мм. Допускаемое напряжение од = 800 кГ/см2.

Расчет. Опасным сечением.пластинки является -сечение,- осла б -темное отверстием для оси. Ширина рабочей части пластинки в этом месте -равна Н — d = 65 — 30 = 35 мм, т. е.;на 5 мм меньше, *ем в средней части.

Рабочая.площадь пластинок цепи в опасном сечении составит

Допустимая нагрузка определяется по формуле

144. Под какую максимальную нагрузку можно использовать крюк, имеющий зев ПО мм (2а = ПО мм) и толщину обушка — размер малого основания трапеции Ь2 = 24 мм. Долускаемое напряжение g = 800 кГ/см2.

Фиг. 47. Грузовой крюк трапецеидального сечения.

Чертеж крюка приведен на фиг. 47. Расчет произвести приближенным методом.

Расчет. Размер а крюка равен

Ориентировочный расчет допустимой нагрузки «а крюк производится ло следующей фор!муле:

откуда

145. Произвести расчет сечения для верхней нарезной части крюка.

Исходеые данные. Грузоподъемность крюка Q = 3 т. Допускаемое напряжение при растяжении од ~ 600 кГ/см2.

Расчет. Внутренний диаметр верхней нарезной части крюка под гайку deHi испытывающий напряжение только на растяжение, определяется из формулы

откуда внутренний диаметр

146. Выполнить расчет однорогого кованого крюка (фиг. 47),.проверить напряжения в резьбе и опасном сечении изогнутой части крюка.

Исходные данны е. Полезная грузоподъемность крана G = 5000 кГ\ собственный вес крюка с грузозахватными клещами Go = 1000 кГ. Привод машинный. Материал крюка сталь марки Ст. 20.

Расчет. Полная нагрузка;на крюк составляет Q = G + Go — = 5000+ 1000 = 6000 кГ. Принимаем стандартный крюк по ГОСТу 6627-53 грузоподъемностью 5 т для машинного привода. Для этого крюка а = 95 мм, h = 105 мм; нарезка стержня крюка — основная крепежная метрическая с вдаружмым диаметром d0 = = 48 мм (М48); внутренним d\ = 41 мм и шагом t = 5 мм.

Напряжение в резьбе определяется по формуле

(допускаемое напряжение при растяжении для механизмов с машинным приводом од < 500 кГ/см2).

Минимальная высота гайки крюка рассчитывается по формуле

где р —допускаемое напряжение иа смятие в витках резьбы; принимаем р = 150 кГ/см2.

Практически высота гайки берется равной 0,8 d0 — 0,8 • 48 = = 38,5 мм, что близко к расчетному.

Проверка напряжения в изогнутой части крюка (сечение /— /) производится следующим образом. Основные расчетные величины для нормированных (стандартных) однорогих крюков призеде-ны в табл. 32. Площадь опасного сечения крюка составляет F = = 58 см2. Вспомогательные площади: fx = 2,93 см2 и /2 ~ 5,72 см2.

Площадь, образуемая кривой в координатах АКМ (фиг. 47) f = 266,5 смъ.

Абсцисса центра тяжести

Коэффициент х» зависящий от формы сечения и кривизны бруса, определяется по формуле

Расстояние нулевой линии (линия нейтральных волокон) от центра тяжести рассчитывается по формуле

где? — радиус кривизны центра тяжести крюка \в см.

Расстояние крайних внутренних растянутых волокон от нулевой линии равно

Наибольшее напряжение при (растяжении внутренних волокон сечения / — / составляет:

Наибольшее напряжение при сжатии внешних волокон в сечении / — / равно

где е2 — расстояние крайних сжатых наружных волокон от нулевой линии в см (е2 = h — е\).

Обе полученные величины напряжения при растяжении и сжатии меньше допускаемых. Допускаемые напряжения, определяемые по приведенным выше формулам для стали марки Ст. 20, составляют 1500 кг./см2.